o 관련규격 및 자료

- Guideline for Engineering Design for the Process Safety, Center for Chemical Safety of the AIChE, 1993.

- OSHA PSM Guideline

화학설비의 안전설계 일반기준에 관한 기술지침(D-24-2012)

1. 목 적

2. 용어의 정의

3. 일반사항

4. 효율화 설계

5. 대 체

6. 완 화

7. 영향의 제한

8. 단순화

1. 목 적

사업장의 근원적 안전성 확보는 제어 시스템, 인터록 설비, 경보 설비 등을 설치하거나 개선하는 것보다 화학물질의 양을 줄이거나 유해 위험성이 적은 물질로 대체, 사용하는 조건을 완화하는 등 위험성이 원천적으로 감소되도록 설계되어야 한다. 이 기준은 설계단계에서 근원적인 안전성 확보를 위한 지침을 주는데 있다.

2. 용어의 정의

(1) 이 기준에서 사용하는 용어의 정의는 다음 각호의 1과 같다.

(가) “근원적 (Inherent) 방법”이라 함은 위험하지 않은 화학물질 또는 공정 조건을 사용하여 위험요인 (Hazard)를 없애는 방법을 말하며 테레프탈산(TPA)제조공정에서 용제를 물 로 바꾸는 것 또는 알킬벤젠 제조공정에서 촉매를 불화수소에서 지글러 촉매로 교체하는 것 등을 예로 들 수 있다.

(나) “수동적 (Passive) 방법”이라 함은 위험성을 제거하지 않고 사고의 빈도나 사고의 크기를 줄이기 위하여 공정 또는 설비의 설계 특성을 이용하여 위험성을 없애거나 최소화하는 방법을 말하며 설비의 설계압력을 높이는 방법 등을 예로 들 수 있다.

(다) “능동적 (Active) 방법”이라 함은 제어장치, 안전을 위한 인터록 설비, 비상정지시스템 등을 사용 하여 위험성이 있는 공정의 이탈을 감지하고 이에 대한 적절한 조치를 할 수 있도록 하는 방법을 말한다.

(라) “절차적(Procedural) 방법”이라 함은 사고를 예방하고 사고의 결과를 최소화하기 위하여 안전운전절차, 비상조치계획 기타 관리 절차를 이용하는 방법을 말한다.

(2) 기타 이 기준에서 사용하는 용어의 정의는 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 동법 시행령 및 동법 시행규칙에서 정하는 바에 의한다.

3. 일반사항

(1) 근원적으로 공장을 안전하게 설계하는 방법에는 다음 각호와 같은 방법이 있다.

(가) 효율화(Intensification) : 유해․ 위험성이 있는 물질의 양을 줄임.

(나) 대체 (Substitution) : 유해․ 위험성이 적은 물질로 바꿈.

(다) 완화 (Attenuation) : 취급조건 또는 형태를 유해․ 위험성이 적은 조건 또는 형태로 변경함.

(라) 영향의 제한 (Limitation of effects) : 유해․ 위험한 물질 또는 에너지의 누출에 의한 결과가 최소화 되도록 설비를 설계함.

(마) 단순화 (Simplification) : 운전상의 실수 또는 오류가 최소화 될 수 있도록 설비를 설계함.

(2) 공정위험관리를 위한 개선사례를 예시하면 <표 1>과 같다.

4. 효율화 설계

4.1. 반응기

화학공정에서는 반응기 내부에 많은 양의 유해․ 위험한 물질을 보유하고 있다. 그러므로 반응기 설계시에는 가능하면 반응율을 최대로 하고 반응기의 크기를 줄임으로써 공정의 경제성 및 설비의 안전성을 높일 수 있다.

(1) 연속식 반응기

(가) 연속식 저조 반응기가 회분식 저조 반응기보다 크기가 작으므로 안전상 훨씬 유리하다. 그 이유는 다음과 같다.

- 연속식 반응기가 혼합 효과가 좋으므로 품질이 균일하고 부반응이 적다.

- 반응기의 단위 체적당 열전달 면적이 연속식 반응기가 크므로 온도제어가 용이하고 열에 의한 폭주 반응 위험을 줄일 수 있다.

- 반응기가 작으므로 같은 비용으로 설계압력을 높일 수 있다.

<표 1> 공정위험관리를 위한 개선사례

| 방 법 | 개 선 사 례 | 효 과 |

| 근원적인 방법 | 폭주 반응에 의하여 과압을 발생시키지 않는 비휘발성 물질을 사용한 대기압 반응 | 사용하는 물질의 물리․ 화학적인 특성으로 인하여 반응기 내부에 과압이 발생될 가능성이 없음. |

| 수동적인 방법 | 폭주반응에의하여 10kg/cm²G 의 과압이 발생되는 반응에 설계압력이 20kg/cm²G인 반응기 사용 | 반응기가 폭주반응에 의한 압력을 견딜 수 있음.그러나 반응기가 결함,부식 또는 물리적인 손상에 의하여 10kg/cm²G 에서 파괴될 가능성이 있음. |

| 능동적인 방법 | 폭주반응에 의하여10kg/cm²G의 과압이 발생되는 반응에 설계압력이 5kg/cm²G인 반응기를 사용하고, 운전은 3kg/cm²G압력에서 하고 압력이 운전 압력보다 0.5kg/cm²이상 올라가면 원료 공급을 차단할 수 있는 인터록 설비를 설치하고 설정압력이 5kg/cm²G인 파열판을 설치 | 인터록 설비가 고장나거나, 파열판이 막히거나 설치를 잘못하면 폭주 반응에 의하여 반응기가 파괴되어 화재․ 폭발 또는 유해한 물질을 누출시킬 가능성이 있음. |

| 절차적인 방법 | 폭주반응에 의하여10kg/cm²G 의 과압이 발생되는 반응에 설계압력이 5kg/cm²G인 반응기를 사용하고, 운전원에게 운전압력을 수시로 확인하도록 하고 또한 운전압력보다 압력이 0.5kg/cm²이상 올라가면 원료공급을 중단하도록 절차에반영 | 항상 운전원에 의한 실수 또는 제때에 원료공급을 중단을 하지 못할 가능성이 있음. |

(나) 그 예로 발열 폭주반응을 일으키는 어느 제조 공정에서, 같은 양을 생산할 수 있는 연속식 반응기(내용량 : 0.4㎥)와 회분식 반응기 (내용량 : 11㎥)의 폭발시에 주위에 미치는 압력의 차이를 예시하면 <표 2>와 같다. 단, 반응기의 설계압력 및 파열압력은 동일한 것으로 간주한다.

<표 2> 폭발시 주위에 미치는 압력의 예

| 거리(m) | 폭발시에 미치는 압력 (㎏/㎠G ) | |

| 회분식 반응기(11㎥) | 연속식 반응기(0.4㎥) | |

| 15 | 0.239 | 0.044 |

| 30 | 0.077 | 0.019 |

(2) 관형 반응기

(가) 관형 반응기를 이용하면 반응기 내부에 가지고 있는 유해․ 위험성 물질을 최소화할 수 있다. 관형 반응기는 설계가 단순하고 교반기 같이 움직 이는 부분이 없고 누출 가능성이 있는 연결부위가 최소화되어 있으므로 위험도가 매우 작다.

(나) 그 예로 진한 황산과 과산화수소를 원료로 하여 카로산(Caro's acid)를 제조하는 공정에서, 300kg/day를 생산하는데 30ℓ 용량의 교반식 등온 반응기에 약 30분동안 반응시켜야 한다. 만약 이를 20㎖용량 관형 반응기를 이용하여 약 3초 동안 반응시키면 같은 물질 300kg/day를 생산할 수 있다. 같은 양을 만들면서 반응기의 내용량을 1/1500로 축소하여 위험을 최소화할 수 있다.

(3) 기-액 반응

(가) 기-액 반응에서는 물질전달속도가 제한적인 경우가 많다. 일반적으로 물질전달속도를 증가시키면 반응기의 크기를 줄일 수 있고, 또한 수율을 향상시킬 수 있다.

(나) 그 예로 염소를 원료로 하는 염화 유기물 제조공정에서, 회분식 교반조 반응기를 환형 반응기(Loop reactor)로 교체하여 얻어진 위험 감소효과를 분석한 사례를 예시하면 <표 3>과 같다.

<표 3> 반응기 종류에 따른 크기 및 생산성 분석의 예

| 항 목 | 회분식 교반조 반응기 | 환형 반응기 |

| 반응기 크기(ℓ ) 염소화 반응시간(hr) 생 산 성(kg/hr) 염소 사용량(kg/100kg 제품) 가송소다 중화제 사용량(㎏/100㎏ 제품) |

8,000 16 370 33 31 |

2,500 4 530 22 5 |

4.2. 저장 및 이송

(1) 저장

원료, 중간제품 및 제품의 저장량을 필요이상으로 확보하는 경우가 많다. 공장설계시 저장량을 최소화하여 위험을 줄이도록 한다.

(2) 이송배관

이송배관 내의 정체량도 설비의 위험요인 중의 하나이다. 배관에 관련된 위험을 최소화하기 위하여 배관의 크기 및 배치에 안전성이 고려되어야 한다. 염소를 이송하는 150m길이의 배관이 파열시에 배관의 지름과 내용물의 상태에 따른 위험의 크기를 예시하면 <표 4>와 같다.

<표 4> 배관의 크기 및 내용물에 따른 위험의 예

| 배관호칭지름(㎝/in) | 취급상태 | 정체량(kg) | 25ppm의 농도가 되는 거리(m) |

| 50/2 25/1 25/1 |

액체 액체 기체 |

430 110 2 |

2400 1700 650 |

4.3. 증류시스템

증류시스템에서의 위험물질 정체량을 감소시킬 수 있는 방법에는 다음과 같은 방법이 있다.

- 환류(Reflux)용 저장조 및 재비기(Reboiler)의 크기를 최소화하는 방법

- 내부 환류 응축기(Reflux condenser) 및 내부 재비기(Reboiler)를 사용하는 방법

- 내부 정체량을 최소화할 수 있는 탑 충전물 (Column internal)을 사용하는 방법

※ 일반적으로 포종단(Bubble cap tray), 체판(Sieve tray), 충전층(Packed bed) 순으로 내부 정체량을 적게한다.

- 탑(Column)의 안지름을 작게하여 정체량을 감소시키는 방법

- 공정에서 독성, 부식성 기타 위험한 물질을 먼저 제거하는 방법

4.4. 열교환 시스템

열교환 시스템은 그 형태에 따라 단위부피당 전열면적의 차이가 매우 크다. 그러므로, 필요한 전열면적을 확보하면서 위험물질의 정체량이 최소화되도록 <표 5>와 같은 기준에 따라 열교환기를 설치한다.

<표 5> 열교환기 형식에 따른 용량당 표면적

| 형 식 | 용량당 표면적 (㎡/㎥) |

| 관형 (Shell & Tube) 판형 (Plate) 나선 판형 (Spiral plate) Fin 튜브형 (Shell & Finned tube) Fin 플레이트형 (Plate fin) 재생 (Regenerative) - 회전형 (Rotary) 재생 (Regenerative) - 고정형 (Fixed) |

70~500 120~225 (< 1,000) < 185 65~270 (< 3,300) 150~450 (< 5,900) < 6,600 15,000 |

5. 대 체

5.1. 원료

제조공정에서 사용되는 원료 또는 중간제품을 위험성이 낮은 물질로 대체할 수 있으면 설비의 근원적인 안전성을 높일 수 있으며, 이를 예시하면 다음과 같다.

(1) 아크릴로니트릴(Acrylonitrile) 제조공정에서 아세틸렌과 시안화수소 (Hydrogen cyanide)을 원료로 하여 만드는 방법 대신에 프로필렌과 암모니아를 원료로 사용하는 방법

CH ≡ CH + HCN → CH2 = CHCN

CH2 = CHCH3 + NH3 + 3/2 O2 → CH2 = CHCN + H2O

(2) 아크릴 에스테르(Acrylic ester) 제조공정에서 독성이 큰 촉매를 이용하여 아세틸렌과 일산화탄소를 원료로 하여 만드는 방법 대신에 프로필렌을 산화반응시켜 만드는 방법

Ni(CO)₄

CH ≡ CH + CO + ROH ─────→ CH2 = CHCO2R

HCI

CH2 = CHCH3 + 3/2 O2 → CH2CHCO2H + H2O

CH2CHCO2H + ROH → CH2 = CHCO2R + H2O

5.2. 용제

(1) 휘발성이 큰 유기용제를 수용성 시스템 또는 위험성이 적은 유기용제로 대체하여 제조공정 또는 제품의 위험성을 적게하는 공정이 많이 개발되고 있다. 그 예는 다음과 같은 것들이 있다.

- 유기용제를 사용하는 대신에 물을 용제로 사용한 페인트 및 접착제 제조하는 공정

- 유기용제를 사용한 농약 대신에 물 또는 건식 농약 제조하는 공정

- 반도체 제조 공정에서 클로로플로로카본 대신에 수세척 시스템으로 찌꺼기(Flux)를 제거하는 공정

(2) 유기용제를 위험성이 적은 물질로 대체하는 경우도 많이 있다.

․ 클로로포롬 → 아세톤 → 에틸아세테이트 → 에탄올

․ 디클로로메탄 → 에탄올

․ 트리클로로에틸렌 → 물

․ 아세틱산 → 물

․ 프로판올 → 프로판디올 → 물

5.3. 유틸리티

공정 또는 설비의 근원적 안전을 확보하기 위하여 유틸리티로 사용되는 물질을 대체하는 것을 검토한다.

- 가연성 열매 대신에 물 또는 수증기 사용

- 물 또는 수증기로 아니 되는 경우에는 인화점이 높은 오일 또는 용융 염(Molten salt)의 사용

- 암모니아 또는 프로판 냉매 대신에 하이포클로로플로로카본의 사용

- 물처리 설비에서 염소대신에 소디움 하이포클로라이트, 칼슘 하이포클로라이트 또는 과산화수소의 사용

6. 완 화

6.1. 희석

희석이라 함은 저비점의 위험물질의 저장시에 근원적 위험을 감소시키는 방법으로 저장하는 압력을 줄이거나 누출되었을 때 초기 대기중 농도를 낮게하는 방법이 있다. 저비점 물질을 고비점 물질에 희석하여 저장함으로써 저장하는 압력을 낮게 할 수 있으며, 저장하는 물질이 누출되더라도 확산속도를 줄일 수 있다. 암모니아수와 메틸아민 수용액의 농도별 증기압의 차이를 예시하면 <표 6>과 같다.

<표 6> 암모니아수와 메틸아민 수용액의 증기압

| 암모니아수(21℃ ) | 메틸아민 수용액(20℃ ) | ||

| 농도 (%) | 증기압 (㎏/㎠) | 농도 (%) | 증기압 (㎏/㎠) |

| 100.0 48.6 33.7 28.8 19.1 |

8.80 3.00 1.10 0.75 0.31 |

100.0 50.0 40.0 |

2.80 0.62 0.37 |

6.2. 냉 동

냉동저장은 저장압력을 낮추며, 누출되었을 때 초기 증발량을 감소시키고 또한 누출 시 액체 에어로졸 형성을 감소시키므로 위험물질 저장설비로 터 누출시의 영향을 줄일 수 있으며 물질별 끓는점을 예시하면 <표 7> 같다.

<표 7> 물질별 끓는점

| 물 질 | 대기압하의 끓는점 (℃ ) |

| 염 소 암모니아 메틸 클로라이도 아황산가스 메틸아민 1, 2-부타디엔 디메틸아민 포스겐 불화수소 |

-34 -33 -24 -10 -7 -4 7 8 19 |

6.3. 고체 취급

고체를 분말상태로 취급하는 것보다 그레뉴얼(Granule) 또는 펠레트(Pellet) 상태로 취급하면 작업자에게 노출될 가능성이 적어지며 분진폭발 가능성도 없어진다. 고체는 페이스트(Paste) 슬러지 상태로 하면 위험성을 줄일 수 있다.

6.4. 공정조건의 완화

운전조건 특히 온도와 압력을 낮추면 화학공정의 근원적 안전성이 향상되며, 그 실례를 예시하면 다음과 같다.

- 운전압력을 낮추어 운전하는 암모니아 제조 공정 (1930년대 500㎏/㎠, 1950년대 300~350㎏/㎠,

1980년대 100~150㎏/㎠)

- 촉매개발로 운전압력이 낮아진 메탄올 및 알데하이드 제조공정

- 운전압력이 낮아진 폴리올레핀(Polyolefin) 제조공정

- 고비점 용제를 사용하여 운전압력을 낮추고, 폭주반응시 최대압력이 낮아진 제조공정

7. 영향의 제한

7.1 부지 또는 안전거리

위험설비의 적절한 위치 선정은 위험물질 또는 에너지의 누출로 인한 주위 주민 및 시설물에 미치는 영향을 줄일 수 있으며, 초기사고로 인하여 주위에서의 2차 사고를 예방할 수 있다. 위험물질 취급설비, 저장설비 및 제조공정간에는 적절한 안전거리를 확보한다.

7.2 회분식 반응기

회분식 반응기에서는 반응물질의 공급을 제한하면 안전성을 증가시킬 수 있다. 발열 반응기에서는 반응물질중의 하나를 투입 즉시 반응하도록 운전하는 방법 등이다.

7.3 공정운전조건 이탈의 제한

공정설계시에 필요한 운전조건으로부터 예상되는 이탈의 범위를 제한할 수 있도록 설계한다. 공정에서 필요한 안전한 수치 이하에서 유량이 형성되도록 펌프의 용량을 설정하던가 또는 적절한 열매체를 선정하므로써 용기 내에서의 최대․ 최저 온도를 근원적으로 제한할 수 있다.

7.4 저장탱크

액화가스 저장설비에 있어서 증기운 폭발위험성을 최소화하기 위하여 다음의 조건들이 만족되도록 설계한다.

․ 접촉표면적을 최소화한다.

․ 대기에 접촉하는 면적 (Pool surface)을 최소화한다.

․ 탱크 내부로 전달되는 열용량 또는 열전도 도를 줄인다.

․ 용기의 벽 또는 방류제(Dike)에 튀기지 않도록 한다.

․ 빗물의 고임을 피한다.

․ 누출된 액체가 배수설비로 흘러 들어가지 않도록 한다.

․ 액체표면에 바람과 공기가 자유로이 접촉하지 않도록 한다.

․ 흡수설비 등 배기가스 처리시스템을 설치한다.

․ 가능한 한 액체 회수설비를 설치한다.

․ 액체표면에 태양열이 직접 비추지 않도록 한다.

․ 인화성 물질인 경우에는 화재시에 비등액체팽창증기폭발(BLEVE) 위험성을 줄일 수 있도록 저장탱크에서 누출된 물질을 안전한 곳으로 이송 시킬 수 있는 설비를 설치한다.

7.5 밀폐시설

독성물질을 저장 취급하는 설비의 파손시 누출 영향을 최소화하기 위하여 밀폐 시 설을 설치한다. 예를 들면 포스겐 취급설비는 밀폐된 건물내에 설치하여 누출된 포스겐이 대기로 확산되지 않도록 하고 있다.

8. 단순화

공장은 실수 또는 오조작을 줄이기 위하여 복잡하지 않게 설계하여야 한다. 단순한 공장이 보다 안전하며 사고시에 발생되는 최대․ 최저 압력하에서도 내용물을 누출되지 않도록 설계한다.

8.1 연 소

초기에 대기압하에서 가연성의 분진 또는 증기의 폭연에 의하여 발생되는 최대 압력이 8.5~10.5㎏/㎠G 정도이므로 해당 설비가 이 압력 이상에서 견디도록 설계한다.

8.2 진 공

용기내부의 진공으로 인하여 용기가 파괴되지 않도록 완전 진공에서 견딜 수 있도록 설계한다.

8.3 폭주반응

반응기의 설계압력은 폭주반응으로 인하여 생성되는 압력하에서 견딜 수 있도록 선정한다.

8.4 2차 차단용기

폭주반응으로 인하여 발생되는 압력하에서 견딜수 있도록 반응기를 설계하는 것은 매우 어렵다. 그러므로 이러한 경우에는 비상 압력방출설비를 설치하고 그 배출물을 2차적으로 처리할 수 있도록 추가적인 차단용기를 설치한다.

8.5 열교환기

관형(Shell & tube) 열교환기는 열교환기 튜브가 파손된 경우에도 동체가 그 압력에 서 견딜수 있도록 설계한다.

8.6 배 관

배관은 누출을 예방하기 위하여 후렌지 등의 부속품 사용을 최소화 한다. 연결 부위를 가능하면 용접으로 하고 나사식 연결은 가연성 및 독성 물질 취급시에는 사용하지 않는다.

8.7 액체 이송

액체 이송 시스템은 누출가능성이 최소가 되도록 설계하여야 한다.

8.8 반응기의 구조

발열 반응인 경우에 반응열을 용이하게 제거할 수 있는 구조로 반응기를 설계한다.

8.9 정전시 자동개폐 밸브

전기 또는 공기로 조작되는 모든 밸브는 정전 또는 고장시 자동적으로 가장 안전한 위치(열림 또는 닫힘)로 전환되도록 한다.

8.10 분산제어 시스템 (DCS)

DCS(Distributed control system)는 제어모듈(Control module)을 각각이 가지고 제어하며 데이터 하이웨이 (Data highway)를 통하여 주 제어시스템에 전송하고 운전요원이 총괄적으로 감시할 수 있는 제어시스템이다. 현장계기로부터의 입출력은 보통 8 혹은 16개의 입출력을 가지는 입출력모듈(I/O module)로 구성하여 3:1~8:1의 백업 모듈(Back-up module)로서 입출력 모듈의 고장을 보완한다.

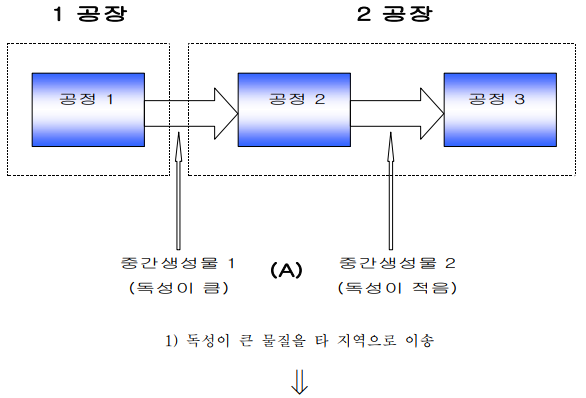

8.11 공정단계의 분할 (Separation of process steps)

다단계 공정을 갖는 회분식 공정은 한 용기에서 여러 단계를 실행하지 않도록 용기를 분리하여 설치한다(<그림 1> 참조).

<붙 임>

근원적인 공정안전설계 점검표

1. 대체/완화

① 공정의 대체 또는 화학적인 변화로 유해․ 위험한 원료, 중간생성물 또는 부산물을 완전히 제거하는 것이 가능한가?

② 화학적 또는 공정조건의 변경으로 공정중에 용제를 완전히 게거하는 것이 가능한가?

③ 보다 덜 유해․ 위험한 물질로 대체하는 것이 가능한가?

∘ 인화성 용제를 인화성이 약한 물질로 대체

∘ 휘발성이 적은 원료로 대체

∘ 독성이 적은 원료로 대체

∘ 보다 안정한 물질로 대체

④ 최종 제품의 용제를 덜 유해․ 위험한 물질로 대체하는 것이 가능한가?

⑤ 높은 온도에서 불안정하거나 낮은 온도에서 어는 물질을 취급하는 설비에 있어서 최대/최소 운전온도 범위내에서 가열 또는 냉각매체를 사용하는 것이 가능한가?

2. 보다 안전한 조건

① 원료의 공급 압력이 압력용기의 사용압력보다 낮은 범위에 있는가?

② 촉매의 사용 또는 촉매의 변경 등을 통하여 반응조건(온도, 압력 등)을 덜 심한 조건으로 만들 수 있는가?

③ 공정운전을 덜 심한 조건하에서 할 수 있는가? 그 결과로 반응율 또는 수율이 저하되는 경우에 원료를 순환시켜서 이로 인한 손실을 보상받을 수 있는가?

④ 다음의 예와 같이 유해․ 위험한 물질을 희석시켜서 위험성을 감소시킬 수 있는가?

∘ 무수 암모니아를 암모니아수로 대체

∘ 무수 염산을 염산으로 대체

∘ 발연 황산을 황산으로 대체

∘ 고농도의 질산을 희질산으로 대체

∘ 무수 벤조일과산화물을 수용성 벤조일과산화물로 대체

3. 장치설계

① 최악의 조건하에서 생성된 최대 압력을 설비가 충분히 견딜 수 있도록 설계․ 제작할 수 있는가?

② 모든 설비는 주위 온도 또는 도달 가능한 최대 운전온도에서 취급하고 있는 물질을 설비 내부에 가두어둘 수 있도록 설계되어 있는가?

(일례로 설비에서 취급하고 있는 물질의 증기압을 설비의 설계압력 이하로 유지하도록 하기 위해서 온도를 제어하는 냉동설비와 같은 외부 시스템을 이용하지는 않았는가?)

③ 여러 공정 단계를 하나의 다용도 용기에서 하는 것 보다 분리된 각각의 공정용기에서 실행이 가능한가? 이렇게 분리된 각각의 공정용기에서 실행하면 하나의 다용도 용기에 연결되는 원료, 유틸리티, 보조장치의 수 및 복잡성을 줄일 수 있어 위험요인을 감소시킬 수 있다.

(<그림 1> 참조)

④ 운전잘못(일례로 밸브의 부적잘한 열림으)로 인한 잠재위험이 발생하지 않도록 설비를 설계하였는가?

4. 취급․ 저장량 최소화

① 저장탱크에 유해․ 위험물질의 저장량을 최소화하여 운전하고 있는가?

② 저장탱크는 꼭 필요한 것인가?

③ 용기내에 유해․ 위험물질이 최소한으로 잔류하도록 유해․ 위험물질을 취급하는 공정용기를 설계하였는가?

④ 유해․ 위험물질을 이송하는 배관의 길이가 최소화 되도록 설비를 배치하였는가?

⑤ 배관의 크기는 정체량이 최소화 되도록 선정하였는가?

⑥ 유해․ 위험물질의 정체량이 최소화 되도록 장치의 형식을 선정하였는가?

일례로,

∘ 추출탑 대신에 원심추출기 선정

∘ 트레이 건조기 대신에 플래쉬(Flash) 건조기 선정

∘ 회분식 반응기 대신에 연속식 반응기 선정

∘ 연속식 저조반응기(CSTR) 대신에 플러그 흐름반응기(Plug flow reactor) 선정

∘ 혼합용기 대신에 연속식 인라인 믹서(In-line-mixer) 선정

⑦ 배관내에서의 정체량을 줄이기 위하여 유해․ 위험물질을 액체상태 보다는 가스상 태로 이송하는 것이 가능한가?

⑧ 유해․ 위험물질을 다량으로 저장하거나 이송할 필요성을 최소화 하기 위하여 유해․ 위험한 반응물질을 바로 그 자리에서 덜 유해․ 위험한 물질로 만드는 것이 가능한가?

5. 위치 선정

① 주위의 유해․ 위험 설비로부터 피해 영향을 감소시키거나 받지 않는 곳에 공정설비를 설치할 수 있는가?

② 다음에 대한 영향을 감소시키거나 받지 않도록 할 수 있는 위치에 공정설비를 설치할 수 있는가?

- 공장 밖의 주민 및 타 공장시설에 대한 영향

- 공장 내의 근로자에 대한 영향

- 공장 내의 다른 설비에 대한 영향

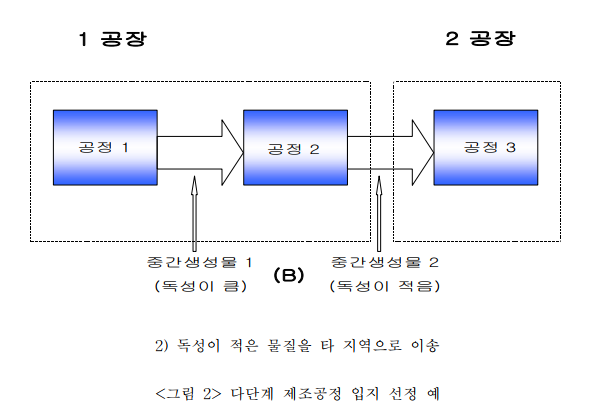

③ 유해․ 위험물질의 이송이 최소화되고 안전한 이송수단 및 이송로(Route)가 확보할 수 있는 장소를 공장 입지로 할 수 있으며 그렇게 선정 하였는가?

④ 다단계 제조공정(Multistep process)에 의하여 제조하는 물질은 분리된 장소에서 생산하는 경우에 유해․ 위험성이 적은 중간 생성물을 다른 장소로 이송되도록 공정을 분할할 수 있으며 그렇게 하였는가?(<그림 2> 참조)

6. 폐기물의 최소화

① 폐기물의 발생을 최소화하거나 재순환시켜 사용하므로서 폐기물 처리를 최소화할 수 있도록 되어 있는가?

② 용제, 희석제, 반응 첨가제 등은 사용량을 최소화 할 수 있도록 되어 있거나 완전히 사용하지 않을 수는 없는가?

③ 세척용수의 사용량을 최소화 할 수 있도록 세척방법이 최적화 되어 있는가?

④ 폐기물로 배출되는 것을 회수하여 생산에 활용할 수 있도록 되어 있는가?

공정을 변경하면 효율적으로 회수하여 생산성을 증가시킬 수 있도록 할 수는 없는가?

[첨부자료] 화학설비의 안전설계 일반기준에 관한 기술지침(D-24-2012)

'산업안전' 카테고리의 다른 글

| 제어실의 위치선정 및 설계에 관한 기술지침(D-32-2012) (0) | 2021.07.03 |

|---|---|

| 소규모사업장에서의 화재․ 폭발사고 방지를 위한 기술지침(D-28-2012) (0) | 2021.07.03 |

| 옥외 저장탱크의 포 소화설비 설계지침(D-21-2012) (0) | 2021.07.03 |

| 통기설비 설치에 관한 기술지침(D-14-2018) (0) | 2021.07.03 |

| 염소저장설비에 관한 기술지침(D-13-2012) (0) | 2021.07.02 |