o 관련 규격 및 자료

- 공정안전보고서 및 심사사례

- 국내 PVC 제조공장 매뉴얼

o 관련 법규 · 규칙 · 고시 등

- 산업안전보건법 제23조(안전조치)

- 산업안전보건기준에관한규칙 제225조(위험물질의 제조 등 작업시의 조치)

PVC 제조공정의 화재폭발 위험성평가 및 비상조치 기술지침(P-9-2012)

[목 차]

1. 목적

2. 적용범위

3. 용어의 정의

4. PVC 제조공정의 특성 및 위험요인

5. 위험성평가에 포함될 사항

6. 비상조치 절차

1. 목적

이 기술지침은 화학 및 석유화학 산업의 PVC(Poly vinyl chloride) 제조공정에서 인화성 물질 사용․ 취급 시 예상되는 위험요인을 파악하고 피해를 최소화하기 위하여 필요한 비상조치 기술지침을 정하는데 그 목적이 있다.

2. 적용범위

이 기술지침은 화학 및 석유화학 산업의 PVC 생산을 위한 인화성 물질 저장․ 취급설비 및 반응을 위한 관련설비의 안전운전에 적용할 수 있다.

3. 용어의 정의

(1) 이 기술지침에서 사용되는 용어의 뜻은 다음과 같다.

(가) “현탁중합(Suspension polymerization)”이란 물에 VCM(Vinyl chloride monomer)을 분산한 상태에서 중합하는 반응을 말하며, 입자크기는 120 ∼ 180㎛ 정도가 일반적이다.

(나) “유화중합(Emulsion polymerization)”이란 물에 VCM을 유화시킨 상태에서 중합하는 반응을 말하며, 입자크기는 1 ∼ 10 ㎛ 정도가 일반적이다.

(다) “괴상중합(Bulk polymerization)”이란 물과 분산제(유화제)를 사용하지 않고 VCM과 반응개시제를 직접 반응시키는 방법을 말한다.

(2) 그 밖에 이 기술지침에서 사용하는 용어의 뜻은 특별한 규정이 있는 경우를 제외하고는 「산업안전보건법」 , 같은 법 시행령, 같은 법 시행규칙 및 「산업안전보건기준에관한규칙」 에서 정하는 바에 의한다.

4. PVC 제조공정의 특성 및 위험요인

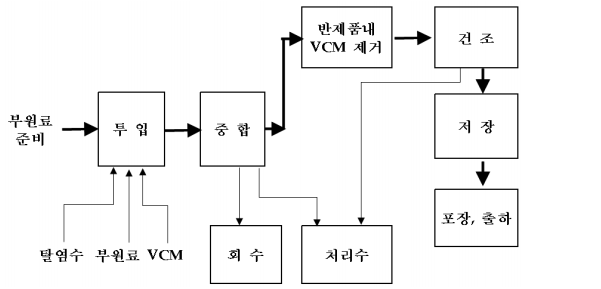

4.1 현탁중합방법

4.1.1 공정흐름도

<그림 1> 현탁중합방법의 공정흐름도

(1) 현탁중합방법은 다른 중합방법에 비해 대량 생산의 장점을 가지고 있는데, 주요 단위공정은 다음과 같다.

(가) VCM 저장 및 R-VCM(Recovered VCM)의 응축․ 저장공정

(나) 용액(Solution) 준비공정

(다) 중합반응공정(회분식)

(라) 슬러리의 탈기(Stripping) 및 폐수의 탈기공정

(마) 미반응 VCM의 회수(Recovery)공정

(바) 원심분리 및 건조공정

(사) 제품 이송 및 저장공정

4.1.2 R-VCM의 응축․ 저장공정

(1) VCM저장탱크로부터 일일탱크로 VCM을 이송하여 사용하거나 미반응 VCM을 응축하여 회수한 R-VCM을 탱크에 보관한 후 사용한다.

(2) 유해위험요인으로는 독성가스의 누출위험 및 VCM탱크의 화재․ 폭발위험이 있을 수 있다.

4.1.3 용액(Solution)의 준비공정

(1) 반응기로 주입되는 부원료인 코팅제, 분산제 및 반응개시제 등을 준비하고 주입하

는 공정으로 일반적인 공급순서와 각 단계별 목적은 다음과 같다.

(가) 코팅(Coating)액 분무 : 반응기 내벽의 스케일 방지

(나) 완충(Buffer)액 공급 : 콜로이드가 안정화되도록 슬러리의 산도(Acidity)를 중성으로 조절

(다) 탈염수(De-mineralized water) 공급 : 반응온도 제어

(라) R-VCM 공급

(마) 순수 VCM 공급

(바) 분산제(Emulsifier) 공급 : PVC 입자의 크기 조절

(사) 반응 개시제(Initiator) 공급 : 반응속도 조절, PVC 제조공정에서 사용하는 반응

개시제는 다양한 유기과산화물(Organic peroxide)이 사용된다.

(아) 탈염수 및 VCM 공급 중단

(자) 산화방지제(A/O) 공급(반응종결단계) : 수지색깔을 희게 하기 위하여 산화방지제를 사용하며, 반응억제제(Holding)는 반응종결단계 직전 및 비정상일 때 투입, 반응종결제(Shortstop)는 반응개시제의 기능을 상실시켜 반응을 종결시킨다.

(2) 주요유해위험요인은 다음과 같다.

(가) 분산제의 비산에 의한 분진폭발

(나) 분산제의 용매(메탄올) 누출 증기에 의한 화재․ 폭발

(다) 반응 개시제(유기과산화물)의 저장온도 제어 실패로 반응개시제의 자연 분해에 의한 폭발

4.1.4 회분식 중합반응공정

(1) PVC수지의 원료인 VCM, 분산제인 탈염수, 반응개시제 및 첨가제를 반응기에 투입하여 일정 온도와 일정 압력(50~70 ℃ , 0.9~1.2 MPa)으로 교반하면서 약 4~8시간 중합하여 반응전환율 80 %이상에서 반응을 종결하는 공정이다.

(2) 주요유해위험요인은 다음과 같다.

(가) 폭주반응, 유틸리티 실패 등으로 인한 반응기 폭발 위험

(나) 수동밸브(Manual valve) 오동작에 의한 VCM 누출 위험

(다) 압력방출장치 작동으로 VCM의 대기 방출

4.1.5 슬러리의 탈기 및 폐수의 탈기공정

(1) 슬러리의 탈기공정은 반응 종료 후 미반응 VCM을 회수하는 공정으로 PVC에 녹아 있는 VCM을 회수하기 위하여 혼합물인 슬러리를 운전온도(60 ~ 80 ℃ )에서 슬러리 탈기탑(Slurry stripping column)의 상부로 공급하는 공정이다.

(2) 슬러리의 탈거 공정에서의 주요유해위험요인은 다음과 같다.

(가) 탑 주위 밸브 조작 시 고온의 내부 액체 주의

(나) 동절기, 탑 내의 액체를 하수구로 배출시킬 때 과량의 수증기 발생 : 탑 주위에 얼음판이 형성되지 않도록 주의

(3) 폐수의 탈기공정은 폐수에 포함된 VCM을 폐수 탈기탑(Waste water stripping column)에서 회수하는 공정으로 폐수 내 VCM을 10 ppm 이하로 유지하여야 한다.

(4) 폐수분리공정은 비점에 가까운 고온수를 취급하므로, 모든 설비가 보온되어야 한다.

4.1.6 미반응 VCM의 회수(Recovery) 공정

(1) 미반응 VCM은 블로우다운(Blow-down)탱크와 탑(Column)을 통해 회수되는데, 탈거공정에서 회수된 미반응 VCM을 압축하여 VCM 저장지역으로 이송하는 공정이다.

(2) VCM 회수방법은 회분식(Batch) 회수, 블로우다운(Blow-down) 회수, 연속 회수 방법을 적용할 수 있다.

(3) 주요유해위험요인은 다음과 같다.

(가) 미반응 VCM의 누출 위험

(나) 중압 스팀(MP Steam) 접촉에 의한 작업자 화상(열상)위험

4.1.7 원심분리 및 건조공정

(1) 슬러리를 원심분리기로 탈수하여 약 70%의 물을 제거한 후 유동층 건조기 내에서 뜨거운 공기와 접촉시켜 건조물을 부유 유동시키면서 잔여 수분을 제거하는 공정이다.

(2) 건조된 PVC 수지는 분리망(Screen)을 통과시켜 크기가 큰 것을 분리한다.

(3) 건조된 제품(PVC 분말)은 공기 이송방식으로 사일로 저장조에 이송한다.

(4) 주요유해위험요인은 다음과 같다.

(가) 건조기 온도제어 실패 시 화재위험

(나) 뜨거운 공기와의 접촉으로 작업자 화상(열상) 위험

(다) 원심분리기의 정전기 축적에 의한 스파크 발생위험

4.1.8 제품 이송(Pneumatic conveying) 및 저장공정

(1) 건조공정에서 이송된 PVC 분말을 사일로에 저장하여 포장 출하하는 공정이다.

(2) 주요유해위험요인은 다음과 같다.

(가) 송풍기의 온도가 높을 경우 PVC분말의 변성 유발, 정전기 발생 증가로 이송 배관 막힘.

(나) 입경이 0.1 ∼ 10 ㎛에 해당하는 PVC 유화중합의 경우, 정전기 축적에 의한 분진폭발 위험

(다) 백필터(Bag filter) 청소과정 중 화재위험

4.2 기타 중합방법의 공정 개요 및 흐름도

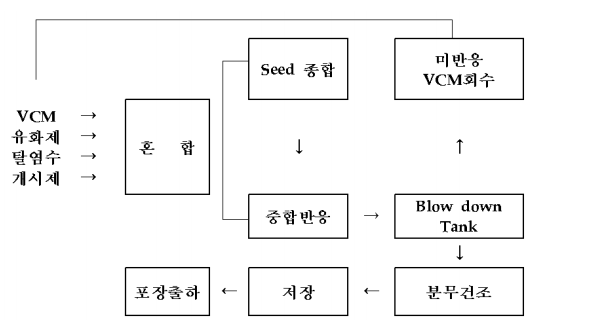

4.2.1 유화중합방법

유화중합방법은 VCM을 탈염수 중에 유화 분리한 후 수용성 반응개시제를 사용하여 1 ∼ 10 ㎛ 입경의 폴리머 라텍스를 얻는다. 이 라텍스를 직접 분무 건조하여 제품을 생산한다.

<그림 2> 유화중합방법의 공정흐름도

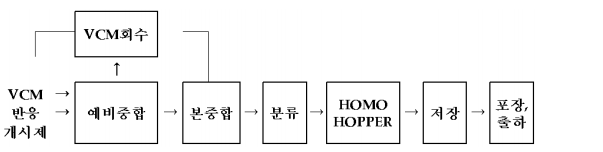

4.2.2 괴상중합방법

괴상중합방법은 단량체인 VCM에 가용성 반응개시제를 가해 라디칼(Radical) 중합을 적정한 반응율로 실시하고, 미반응 VCM을 회수한 다음 분쇄, 분급하여 제품화 한다. 분산제나 유화제를 사용하지 않는다.

<그림 3> 괴상중합방법의 공정흐름도

5. 위험성평가에 포함될 사항

5.1 위험성 평가 시 일반적 고려사항

(1) 역류의 위험이 있는 구간은 반드시 검토하여 체크밸브의 설치를 고려하여야 한다.

(2) 동파 및 점도로 인한 위험이 있는 구간은 반드시 검토하여 스팀을 이용한 보온설비(Steam tracing) 혹은 전기를 이용한 보온설비(Electrical tracing)를 설치하여야 한다.

(3) 위험이 가장 높은 구간은 피해의 크기 및 범위를 산정하여야 한다.

(4) 정량적 위험성평가 결과를 바탕으로 가상시나리오를 작성하고 이를 토대로 정기적으로 교육․ 훈련하여야 한다.

(5) VCM 누출이 가능한 구간에는 가스누출감지경보기가 설치되어 있는지 확인하여야 하고 외부 화재가 가능한 구간에는 내화시설을 확인하여야 한다.

5.2 공정(Process area) 위험성평가

(1) 용액의 준비공정에 대한 위험성평가 시 다음을 고려하여야 한다.

(가) 반응개시제 및 첨가제의 물질 상호간의 혼촉 위험성 확인

(나) 부원료 조제공정의 인적오류 예방을 위한 이중확인시스템의 확보

(다) 반응개시제 저장․ 투입 시 인적오류 예방을 위한 위험성 평가

(2) 반응공정에 대한 위험성평가 시 다음을 고려하여야 한다.

(가) 중합반응 시 과압의 발생원인(반응폭주, 운전실패, 장치결함, 유틸리티 중단 등)분석 및 이를 제거/감소하기 위한 평가를 실시하여야 한다.

(나) VCM 누출 발생원인에 대한 위험성평가를 실시하여야 한다. 특히 반응 종료후 PVC 슬러리를 블로우다운 이송 시 운전 중인 다른 반응기의 수동밸브(Manual valve)가 개방될 위험성을 평가하여야 한다.

(3) 건조공정 설비에서는 PVC 분진폭발 위험성에 대한 검토를 하여야 한다.

(4) PVC 저장 및 이송공정의 백필터 및 사일로 저장조에서의 PVC 분진폭발 위험성을 평가하고 이를 제거·감소하기 위한 방안을 검토하여야 한다. 특히, 입경이 작은(0.1 ∼ 10 ㎛)에 해당하는 유화중합의 경우 분진폭발 위험을 평가하여야 한다.

(가) 공기를 이용한 이송시스템(Pneumatic system) 등에서 발생될 수 있는 정전기의 제거·감소를 위하여 배관 연결부위를 주기적으로 점검하고, 배관의 끝단 부위나 기기류 접지, 백필터는 도전성 재질이 포함된 필터를 사용하고 접지하여야 한다.

(나) 기기의 구동부위에서 마찰로 인해 발생되는 열을 고려하여 주기적으로 설비를 점검하고, 기기에 윤활조치를 하여야 한다.

(다) 폭발압력의 방산조치인 폭발방산구(Emergency vent)를 설치하여야 한다.

(라) 망치의 재질을 비방폭형 도구(Non-spark)로 변경하여야 한다.

6. 비상조치 절차

다음의 절차는 PVC 제조공정의 비상조치 예시이다. 사업장마다 비상대비 구성설비가 다를 수 있으므로 다음 예시의 내용은 참고용으로 활용한다.

6.1 비상전원

(1) 전원공급이 중단되면 PVC 공장의 비상발전기를 구동하여 비상전원을 공급하도록 구성한다. 운전원은 비상전원을 이용하여 공장의 비상조치를 취하여야 한다.

(2) 비상전원 공급장치는 주 전원이 중단된 후 일정시간(약 5초 내외) 경과되면 가동되어 공정에 전원을 공급하게 된다.

6.2 긴급 반응종결제(Shortstop)의 주입

(1) 반응기에서 중합반응이 진행하는 도중 전원공급 차단이나 교반기 가동 중단 등 비상사태가 발생할 경우에는 반응을 정지하기 위해 긴급 반응종결제가 투입될 수 있다.

(2) 긴급 반응종결제로는 주로 산화질소(NO, Nitric oxide)가 사용된다. 이 시스템에서는 반응 중 교반이 정지되고, 약 5초 경과 후 NO가 주입되는데, NO 가스는 독성이 강하므로 취급에 주의하여야 한다.

(3) 만약 반응종결제를 주입하여도 반응기의 반응 압력이 계속해서 증가하면 버핑(Burping) 밸브를 개방하여 필요한 만큼 반응기 상부와 연결된 회수분리탑(Recovery separator)으로 반응물을 보낸다.

6.3 기타

(1) 운전 중 계장용 공기(Instrument air)의 공급이 중단되면 원료공급을 중단하고 모든 반응기에 반응종결제를 정상주입량의 2배 주입한다.

(2) 교반기(Agitator)의 가동이 중단되어 5초 이내에 다시 기동되지 못하면 다음 조치 중 하나가 이루어지도록 한다.

(가) PLC에 의해 자동적으로 반응종결제(NO가스)를 반응기로 투입한다.

(나) 수동으로 반응종결제를 추가 주입하고 작업반장의 지시에 따라 블로우다운탱크 또는 탑 공급탱크로 보낸다.

(다) 반응기의 버핑 밸브를 개방하여 회수분리탑으로 반응물질을 보낸다.

(라) 비어있는 반응기가 있을 경우에는 빈 반응기와 연결(Line-up)하여 해당 반응기의 압력을 낮춘다.

< 부 록 >

PVC 제조공정의 사고사례

<별표 1> PVC 제조반응기의 VCM 누출사고(국외)

| 연도 | 장소 | 사고원인 | 인명피해 | 시설피해 |

| 1961 | 일본 | 반응기의 내용물을 잘못 방출 |

사망 4명 부상 10명 |

공정 내 주요구조물 손상 |

| 1966 | 미국 뉴저지 |

운전원이 실수로 반응기 하부밸브를 열어 내용물 방출 |

사망 1명 | 공정시설 파괴 |

| 1980 | 미국 메사추세츠 |

운전원이 실수로 반응기 하부밸브를 열어 내용물 방출 |

부상 2명 | 약 10억원 |

| 1980 | 미국 캘리포니아 |

부적절한 반응기 설계로 하부밸브가 일부 개방되어 내용물 유출 |

- | 공정시설의 대규모 손상 |

※ 출처 : CSB 사고보고서(2004년)

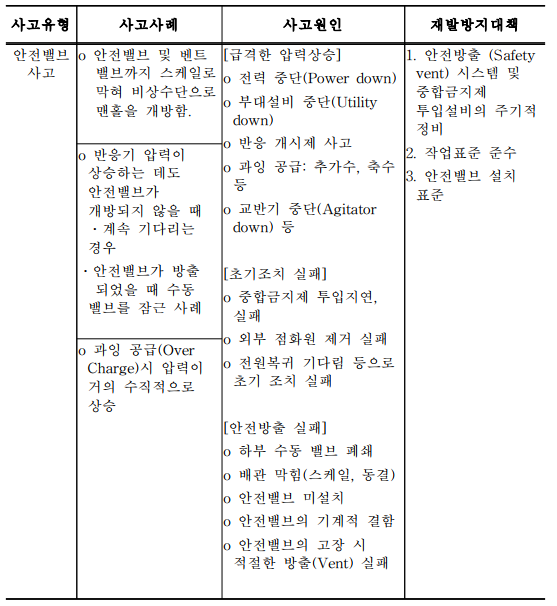

<별표 2> 압력과 관련된 폭발사고 (1)

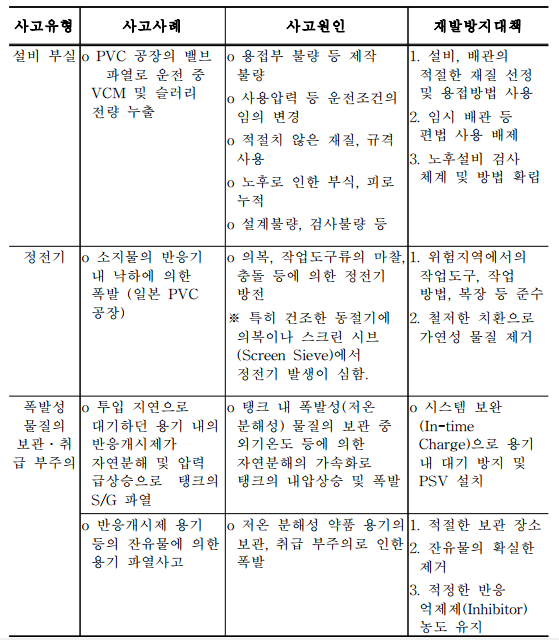

<별표 3> 압력과 관련된 폭발사고 (2)

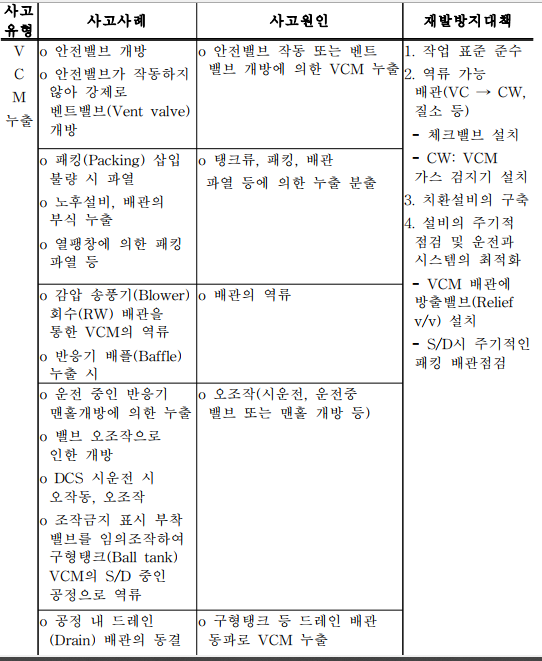

<별표 4> VCM 누출사고

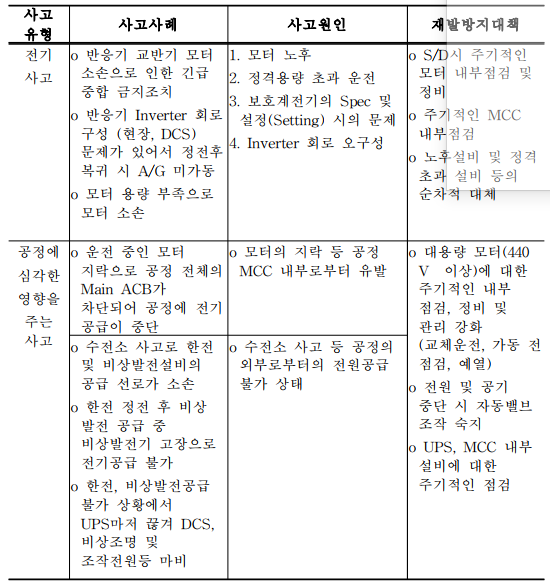

<별표 5> 전기사고 및 공정파급 사고

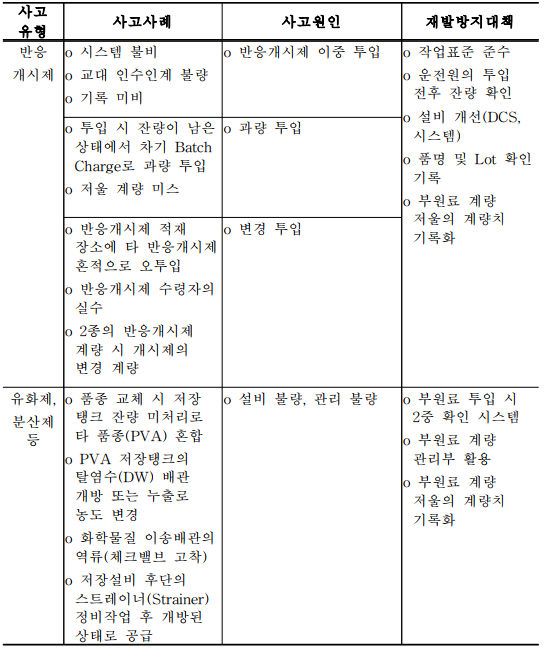

<별표 6> 공정운전사고(부원료 투입사고)

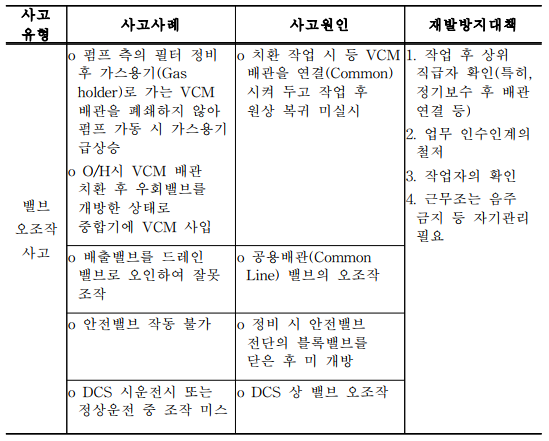

<별표 7> 공정운전사고(V/V 오조작 사고)

[첨부파일[ PVC 제조공정의 화재폭발 위험성평가 및 비상조치 기술지침(P-9-2012)

'산업안전' 카테고리의 다른 글

| 위험기반검사(RBI) 기법에 의한 설비의 신뢰성 향상 기술지침(P-15-2012) (0) | 2021.07.05 |

|---|---|

| 소형 염소설비의 안전작업 기술지침(P-10-2012) (0) | 2021.07.05 |

| 기기 및 배관의 부식관리 기술지침(M-116-2012) (0) | 2021.07.05 |

| 압력용기의 잔여수명 평가에 관한 기술지침(M-69-2012) (0) | 2021.07.05 |

| 고령화 설비의 손상평가와 수명예측에 관한 기술지침(M-146-2012) (0) | 2021.07.05 |