독성가스 취급시설 등의 안전관리에 관한 기술지침(P-153-2016)

[목 차]

1. 목 적

2. 적용범위

3. 용어의 정의

4. 일반사항

5. 일반적 관리

6. 설비별 대책

7. 독성가스 실린더 취급 안전관리

8. 비상대응 및 방재시설

1. 목 적

이 지침은 사업장에서 저장, 취급 또는 제조하는 독성가스에 의한 사고 방지에 관한 사항을 규정함을 목적으로 한다.

2. 적용범위

이 지침은 일반적으로 독성가스나 급성 독성물질 중 상온·상압에서 기화에 의해 유해성이 있는 독성물질을 저장, 취급 또는 제조하는 사업장에 적용한다. 단, 국내 타 법규에서 적용하는 사항은 해당 법규를 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용되는 용어의 정의는 다음과 같다.

(가) “독성가스”란 공기 중에 일정량 이상 존재하는 경우 인체에 유해한 독성을 가진 가스로서 허용농도(해당 가스를 성숙한 흰쥐 집단에게 대기 중에서 1시간 동안 계속하여 노출시킨 경우 14일 이내에 그 흰쥐의 2분의 1 이상이 죽게 되는 가스의 농도를 말한다. 이하 같다)가 5,000 ppm 이하인 것으로 고압가스안전관리법 시행규칙 제2조에서 규정한 것을 말한다.

(나) “급성 독성물질" 이란 산업안전보건기준에 관한 규칙 별표1의 7호에 의한 급성 독성물질 정의에 따라 쥐에 대한 4시간 동안의 흡입 실험에 의하여 실험동물의 50 %를 사망시킬 수 있는 물질의 농도, 즉 가스 LC50(쥐, 4시간 흡입)이 2500 ppm 이하인 화학물질, 증기 LC50(쥐,4시간 흡입)이 10 mg/L 이하인 화학물질, 분진 또는 미스트 1 mg/L 이하인 화학물질을 말한다.

(2) 기타 이 지침에서 사용하는 용어의 정의는 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은법 시행령, 같은법 시행규칙 및 산업안전보건기준에 관한 규칙에서 정하는 바에 의한다.

4. 일반사항

4.1 독성가스의 정의

(1) 단일물질의 경우에는 고용노동부 고시 제2016-19호에 따라 쥐를 기준으로 1시간 기준 LC50, 4시간 기준 LC50에 대한 아래 수치 이하인 경우에는 독성가스(가스·증기 흡입 시 급성 독성물질)로 규정한다.

(2) 1시간 노출시험에서 얻어진 자료를 이용하여 4시간 노출시험의 LC50의 값을 구할 때는 2를 나눈 값을 사용한다. 즉, LC50 (쥐,1hr)이 5,000 ppm인 경우, LC50(쥐,4hr)은 2,500 ppm으로 한다.

(3) LC50(1hr)이 5,000 ppm를 초과하는 실란, 염화메탄, 암모니아는 고압가스안전관리법 시행규칙 제2조에 따라 독성가스로 규정한다.

4.2 혼합물의 독성가스 판별기준

(1) 혼합물로 자료가 있는 경우에는 단일물질의 분류기준을 적용한다.

(2) 개별농도를 각각 계산할 경우에는 고용노동부 고시 “제2016-19호” 3.1항의 급성 독성 항목에 따라 다음과 같이 계산하여 독성가스를 분류하여야 한다.

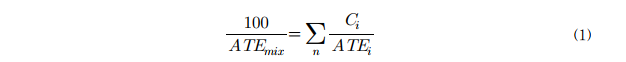

(가) 혼합물 중 혼합된 모든 성분에 대한 자료가 있거나 추정 가능한 경우에는 아래의 식을 적용하여 계산한다.

여기서, Ci = 성분 i의 농도(%)

ATEi (Acute toxicity estimate, 급성독성 또는 LC50 기준치) : 성분 i의 ATE

ATEmix : 혼합물의 급성독성 또는 LC50 기준치

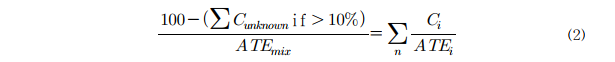

(나) 혼합물 중 일부 성분에 대한 자료만 있거나 추정 가능한 경우에는 아래와 같이 계산한다.

① 이용 가능하지 않은 성분이 10% 이하인 경우에는 식 (1)을 적용한다.

② 이용 가능하지 않은 성분이 10%를 초과하는 경우에는 식 (2)를 적용한다. 다만, 이때 급성독성을 모르는 성분의 함량은 별도 표시한다.

여기서, Ci = 성분 i의 농도(%)

ATEi (Acute toxicity estimate, 급성독성 또는 LC50 기준치) : 성분 i의 ATE

ATEmix : 혼합물의 급성독성 또는 LC50 기준치

4.3 국내·외 독성가스 기준

(1) 독성가스는 각 가스 고유의 성상 및 물성이 다양하여 특정가스에 대해서는 각각의 국내·외 기준으로 개별적인 검토를 실시해야 한다.

(2) 부록 1은 국내·외 전문협회나 기관에서 제시하는 주요 독성가스 관련기준의 목록으로 각 가스 종류 기준에 따라 적용할 수 있다.

4.4 본질안전 공정설계 및 위험성평가

4.4.1 일반사항

(1) 독성가스 관련설비는 사고예방 측면에서 본질안전개념으로 설계하여야 한다.

(2) 공정안전설계 후 공정 위험성평가를 실시하여 추가적인 조치를 실행해야 한다.

(3) 공정 위험성평가는 기본적으로 위험과 운전분석(HAZOP) 기법을 우선적으로 적용하고, 필요시 다른 정성적, 정량적 위험성평가 기법을 적용한다.

4.4.2 설계 시 고려사항

(1) <부록 1>과 같은 개별 독성가스 기준을 해당 가스의 안전설계기준으로 반영하여야 한다.

(2) 공정 플랜지 또는 밸브 등의 누출 가능부분에는 국소배기후드를 설치하여 배출시설에서 처리될 수 있도록 조치하여야 한다.

(3) 독성가스 누출 가능지역에는 가스감지기와 경보설비가 설치되어야 한다.

(4) KOSHA GUIDE P-149 “저장 캐비닛의 가스실린더 보관에 관한 기술지침”의 <표 3> 화학물질의 혼화성(Compatibility) 차트를 참조하여 혼합 사용 및 취급 시 반응성을 확인하여야 한다.

(5) 재질 선정은 배관, 설비 그리고 장비의 반응성, 부식, 침식 가능성을 검토하여 선정하며, 추가로 위험기반검사(Risk Based Inspection, RBI)를 적용할 수 있다.

5. 일반적 관리

5.1 공정안전시스템 적용

독성가스 저장, 취급 또는 제조 사업장이 산업안전보건법 제49조2에 의한 공정안전보고서 제출 대상이 아닌 경우에는 이와 유사한 공정안전관리제도를 적용할 필요가 있다.

5.2 시스템 운영

(1) 자체감사를 통해 공정안전시스템을 관리해야 한다.

(2) 주기적으로 설비보전 프로그램을 통해 다음 사항을 확인해야 한다.

(가) 환기 성능검사

독성가스 캐비닛 및 독성가스 취급시설 등에 설치된 국소배기장치, 전체환기장치의 최소 환기량이 충족되는지 확인해야 한다.

(나) 가스감지기 검사

감지 대상물질에 따른 감지농도와 경보작동이 정확하게 작동하는지 확인해야 한다.

(다) 보안시설은 접근제한, 저장시설의 잠금조치, 조명 그리고 폐쇄회로감시시스템(Closed-circuit television system, 이하 CCTV라 한다)이 유지되어야 한다.

(라) 자체감사 결과와 주기적인 설비검사 기록이 관리되어야 한다.

5.3 설비관리

(1) 공정안전관리 시스템의 설비보전 프로그램을 적용해야 한다.

(2) 상세 설비관리 검토가 필요한 공정에 대해서는 위험기반검사(RBI)를 실시해야 한다.

(3) 설비관리 프로그램에 포함될 내용은 아래와 같다.

(가) 검사 주기

(나) 검사 방법

(다) 검사 절차 및 교육·훈련

(라) 법적 요구 사항

5.4 교육훈련

(1) 독성가스를 저장, 취급 또는 제조하는 사업장의 모든 작업자(이송관련 운전자 포함)들은 해당 독성가스에 대한 위험성과 주요 취급사항에 대해서 교육·훈련을 받아야 한다.

(2) 작업자는 지급된 안전보호구를 착용하여야 하고, 독성가스 누출 시 필요한 보호구의 착용 및 비상대응 교육을 받아야 한다.

(3) 교육 내용에는 다음 사항이 포함되어야 한다.

(가) 독성가스 회수, 처리 절차 및 관련 비상대응 활동

(나) 이송 중 가능한 비상상황에 따른 비상대응 활동

5.5. 보안(Security)

(1) 가스실린더를 잠금장치가 있는 케이지(Cage) 또는 보안시설이 설치된 저장소에 저장하여야 한다.

(2) 독성가스 설비가 있는 지역은 KOSHA GUIDE P-152 “화학물질 취급 사업장에서의 보안 취약성평가에 관한 기술지침”에 의한 보안 취약성평가 (Security vulnerability assessment, SVA)에 따라 허가받지 않은 외부인력에 의해 독성가스 실린더의 도난이나 독성가스 관련 설비가 공격을 받지 않도록 보안시설을 설치하여야 한다.

5.6 개인보호구

5.6.1 개인보호구 선정 및 운영

(1) 작업내용, 작업환경 및 독성가스의 위험성을 고려하여 개인보호구 착용에 대한 위험성평가를 실시한다.

(2) 위험성평가를 통해 확인된 결과를 기준으로 보호구를 선정 및 사용해야 한다.

(3) 상시 사용 중인 보호구는 적정하게 관리되고 있는지 확인하여야 한다.

(4) 모든 작업자들은 개인보호구 착용 및 유지에 대해서 교육·훈련을 받아야 한다.

5.6.2 정상작업 중 필요 개인보호구 목록

(1) 안전화

(2) 안전장갑

(3) 보안경 / 안면 보호구

(4) 세척세안시설

(5) 안전대

(6) 가스감지기

(7) 안전 표지판

5.6.3 비정상 작업 또는 비상시의 추가적인 개인보호구 목록

(1) 호흡용보호구

(가) 자급식공기호흡기 (Self contained breathing apparatus, SCBA) : 착용자가 공기 실린더를 직접 착용하여 호흡하는 장비이다.

(나) 공기 이송 설비 (송기마스크) : 외부에서 공기를 강제로 이송시켜 착용자의 호흡 마스크로 공급하는 장비이다.

(다) 공기 정화 호흡기 (방독마스크) : 외부 공기를 정화할 수 있는 필터가 장착된 호흡용보호구이다.

(2) 보호의

(가) 방화복: 화재시 발생 가능한 고온, 스팀, 온수, 뜨거운 분진 등에 견딜 수 있는 보호의로 일반적으로 소방관 및 화재진압요원이 착용한다.

(나) 내화학복: 착용자의 피부와 눈 등을 화학물질 접촉으로부터 보호하는 보호의로 독성가스 노출에 대비하여 착용한다.

(다) 방열복: 짧은 시간에 고온의 접촉이 예상될 경우에 착용하는 보호의로 대규모 화재 시와 같이 복사열이 강한 경우에 착용한다.

5.6.4 보호구 유지관리

(1) 모든 보호구는 사용 후 독성을 중화하여 재사용한다.

(2) 가스감지기는 주기적으로 검·교정을 실시해야 한다.

(3) 호흡 보호구는 사용 전, 사용 후에 검사를 실시해야 하고, 주기적으로 점검해야 한다. 또한, 고온, 저온, 과도한 습기, 화학적 손상 그리고 기계적 손상을 주의해서 보관해야 한다.

(4) 보호의는 매 사용시마다 전체 부위에 대해서 손상 유무를 검사해야 한다. 화학적 노출은 보호의를 화학적으로 손상시킬 수 있으며, 기계적 손상은 물리적으로 파손시킬 수 있다.

(5) 장기 보관 시에는 보호구는 주기적으로 검사를 실시해야 한다.

6. 설비별 대책

6.1 근로자 상주지역과 설비 사이 안전거리 확보

6.1.1 안전거리 검토지역

(1) 입·출하 지역

(2) 공정 조정실 및 작업자 상주지역

(3) 실내·외 저장지역

(4) 주요 유틸리티 지역

(5) 기타 근로자 상주지역 및 행정동 등

6.1.2 안전거리 검토 시 고려사항

(1) 독성가스 관련설비는 독성정도에 따라 사고 피해범위가 다양하므로 관련 법규와 정량적 위험성평가를 통해 이격거리와 피해범위를 산정하여 안전거리를 설정하여야 한다.

(2) 정성적 위험성평가에 따라 주요 설비에 대한 정량적 위험성평가 시나리오를 도출하여 가능한 피해범위를 결정하고, 이에 따라 사업장 내·외 취약지역을 기준으로 최종 안전거리를 결정하여야 한다.

(3) 독성가스 확산에 영향을 줄 수 있는 구조물이나 기타 조건으로 결과가 달라질 경우에는 경우에 따라 3-D 모델링 등으로 추가적으로 검토할 수 있다.

(4) 한 가지 이상의 독성가스가 같은 건축물에 저장, 취급 또는 제조될 경우에는 독성가스의 혼화성(Compatibility)을 검토하여야 한다.

6.2 독성가스 저장, 취급 또는 제조 건축물

(1) 독성가스 관련 설비는 비 허가인력의 접근이 불가한 건축물이나 지역에 설치되어야 한다.

(2) 근로자가 상시 상주하는 건축물은 독성가스 누출 시 내부 근로자가 보호될 수 있도록 설치되어야 한다.

(3) 독성가스의 하역 또는 충전지역의 상·하층에는 근로자가 상주해서는 아니 된다.

(4) 옥내 독성가스 설비 지역에는 옥외로 대피할 수 있는 비상구가 최소 2개소 이상 설치되어야 한다.

(5) 비상구는 상시 개방이 되고, 항상 접근이 가능하며, 신속한 대피를 위해 내부에서 밀어 외부로 여는 구조의 패닉 바 (Panic bar)와 같은 형태로 설치하는 것을 고려하여야 한다.

(6) 옥내공정의 조명 및 환기 제어시스템은 건축물 외부에 설치하여야 한다.

(7) 비상구 조명과 비상문은 야광 표시를 하여 정전 시 식별할 수 있도록 한다.

(8) 충전 및 하역시설, 실린더 검사장과 조정실은 방호벽으로 분리하는 것을 검토해야 하고, 가능한 각 방호벽 구획마다 별도의 출입구를 설치하여야 한다.

(9) 방호벽의 재질은 내화재질로 설치하되, 2 시간 이상 견딜 수 있도록 설치한다.

(10) 비상 전력 또는 유틸리티 가동정지 스위치는 쉽게 접근이 가능해야 하며, 옥내 공장의 주 대피로 외부에 설치하여 공정과 유틸리티시설을 가동정지 시킬 수 있도록 하여야 한다.

(11) 원격 가동정지 스위치는 주요 건축물 외부 또는 공정 입구에 설치하여야 하고, 원격 가동정지 스위치를 작동시키면 아래와 같은 주요 설비가 안전하게 정지되도록 설치하여야 한다.

(가) 관련 펌프, 압축기 등의 동력기계

(나) 관련 독성가스 관련 공정 배관의 긴급차단밸브 및 조절밸브

(12) 공정설비를 보호하기 위해 차량 충돌방지장치를 설치하여야 한다.

(13) 옥내 건축물의 환기용 흡입구는 공정설비와 안전거리를 유지하여 공정에서 배출하는 독성가스의 재유입을 방지하도록 설치하여야 하며, 필요시 환기용 흡입구의 위치는 정량적 위험성평가를 통해 결정하여야 한다.

(14) 사업장 또는 해당공정에서의 주풍향을 예상하여 2개소 이상의 비상대피로와 비상대피장소를 결정하여 바람방향에 따라 사용될 수 있도록 선정해야 한다.

(15) 옥내 독성가스 시설은 최소한 시간당 6 회 이상으로 환기하여야 한다.

6.3 저장설비

(1) 독성가스 저장시설에는 강제배기방식의 전체환기장치를 설치하고 독성가스가 외부로 유출되지 않고 배기처리시설에서 처리되도록 조치하여야 한다.

(2) 저장소의 전체환기장치의 환기량은 시간당 저장소 내용적의 10회 이상이 환기되도록 설치하여야 한다.

(3) 실린더나 저장탱크는 외부 부식에 의한 손상을 방지하기 위해 주기적으로 외부 육안검사를 실시하여야 한다.

(4) 실린더나 저장탱크의 밸브는 외부 충격 등에 대해 물리적으로 보호가 될 수 있도록 조치되어야 하며, 실린더 밸브는 보호덮개를 설치하여 저장해야 한다.

(5) 실린더나 저장탱크의 외부에는 가스의 종류, 잠재적 위험성 및 취급 시 주의사항 등을 표기하여야 한다.

(6) 실린더와 용기는 검사가 완료된 것만 사용하여야 한다.

(7) 독성가스 저장량은 실린더의 도난이나 분실 등의 위험성을 제거하기 위하여 상시 모니터링되어야 하고, 이동 현황이 실시간으로 기록되어야 한다.

6.4 입·출하시설

(1) 독성가스 입·출하시설은 누출이 쉽게 발생할 수 있으므로 가급적 옥내에 설치하거나 국소배기설비를 설치하여 중화시설로 연결하는 것을 추천한다.

(가) 탱크차량 시설

(나) 독성가스 실린더 출하시설

(2) 독성가스는 저장탱크나 트레일러로부터 기상 상태로 출하 또는 하역되도록 검토하여야 한다.

(3) 치환용 가스는 입·출하 독성가스와 반응성이 없는 가스를 사용하여야 한다.

(4) 반복적인 작업으로 설비 피로도가 높은 플렉시블 호스는 설비보존 프로그램을 통해 주기적으로 검사 및 교체하여야 한다.

(5) 입·출하배관에는 긴급차단밸브와 이를 구동시키는 원격조작스위치를 설치하여야 한다.

(6) 인화성을 가진 독성가스의 방재시설은 반응성을 검토하여 반응성이 없는 물질로 소화약제를 선택하여야 한다.

(7) 방재활동 후 발생된 오염물질은 폐수처리시설을 통해 처리할 수 있도록 한다.

6.5 감지시설

(1) KOSHA GUIDE P-136 “독성가스 검지 및 경보장치 증의 설치 및 보수에 관한 기술지침”, “고압가스 일반제조의 시설, 기준·검사·감지·안전성평가 기준” 2.6.2항 (가스누출경보 및 자동차단장지 설치)에서 규정된 독성가스 감지시설을 설치하여야 한다.

(2) 가스감지기의 설치위치를 검토할 경우 정량적 위험성평가를 통해 위치를 선정할 수 있다.

6.6 압력방출장치와 배출물 처리설비

6.6.1 일반사항

(1) 안전밸브, 파열판 및 공정 벤트를 통해 배출되는 독성가스는 흡수탑, 흡착탑 또는 플레어스택 등과 같은 배기처리시설을 통해서 처리되어야 한다.

(2) 다중상(액체, 기체, 고체)물질로 배출될 경우에는 분리설비 또는 블로우다운탱크(캣치 탱크)를 통해 각각의 상을 분리하여 배출하여야 한다.

(3) 부가적인 반응 없이 제거할 수 있는 배기처리시설을 각 가스의 성상을 고려하여 설치하여야 한다.

(4) 지속적으로 외부에 독성가스를 배출할 수 있는 화학설비 및 그 부속설비에는 과압력방출장치로써 파열판과 안전밸브를 직렬로 설치하고, 그 사이에는 압력지시계 또는 자동경보장치를 설치하여야 한다.

(5) 안전밸브에 대해서는 정해진 주기에 따라 검사를 실시하여 상시 적정한 상태를 유지해야 한다.

6.6.2 과압 발생원인

설비 등에서 과압이 발생될 수 있는 원인은 아래와 같다.

(1) 외부 화재

(2) 대기온도

(3) 설비 파손

(4) 운전 중 오작동

(5) 냉각수 차단

(6) 유틸리티 차단

(7) 폭주 반응

(8) 설비 내 이상 폭발 등

6.6.3 배출물 처리설비 선정 시 고려사항

6.6.3.1 일반사항

배출물 처리설비를 선정할 때는 아래와 같은 사항을 고려하여 <표 1>의 점검표를 사용하여 검토한 후 적절한 처리설비를 선정한다.

(가) 가스성상 파악

① 독성 이외 인화성, 부식성과 함께 물리적 성상을 검토하여 선정한다.

② 동일한 배기처리시설에서 같이 처리되는 다른 물질과의 반응성도 검토해야 한다.

(나) 법규 요구사항 또는 운전조건

① 가스별 환경규제 농도

② 발생 가능한 사고의 피해결과

(다) 배출가스 처리용량

<표 1> 배출물 처리설비 선정 점검표

| 가스 성상 | 법규 요구 사항 또는 운전조건 | 배출 용량 |

| 독성 인화성 산화성 부식성 자연발화성 환경오염 가능성 경고농도 압력/증기압 액화/압축가스 끓는점 공기 중 비중 반응성 상기 조건의 복합성 |

배출지역이 허용 가능한지? 인근 지역에 다른 배출 유무? 기상 조건 전문성과 장비 활용 가능성 공정 설비 조건 법규 조건 |

소 중 대 |

6.6.3.2 배기처리방법 선정 시 고려사항

(1) 재순환 또는 회수

(가) 잔 가스를 재순환하여 안전하게 재사용할 수 있는 방법이다.

(나) 재순환은 가격이 높은 가스, 처리 비용이 높은 가스 또는 용량이 많은 경우에 사용한다.

(다) 재순환된 가스는 공정을 다시 거쳐 정제하여 재사용하므로 검토 시에 처리비용도 반영되어야 한다.

(2) 흡수 또는 중화 (또는 다른 화학반응, 흡착)

(가) 액상물질로 흡수 또는 반응시키거나 고상물질로 흡착하여 가스를 제거한다.

(나) 흡수 또는 흡착된 물질은 최초의 독성가스보다 덜 유해하고 더 쉽게 배출시킬 수 있어야 한다.

(다) 연소 방법 등과 같이 적용할 수 있다.

(라) 흡수 또는 반응물 매개체(흡착제 등)와 배기처리설비는 다음과 같은 요소를 고려하여 검토하여야 한다.

① 배출가스와 흡수 매개체의 반응성

② 배출가스 용량 및 배기처리설비의 운전빈도

③ 사용된 흡수 매개체의 처리 난이도

(3) 연소 또는 소각

(가) 연소 구획을 통과시키거나 직접 연소하여 독성가스를 처리하고 배출한다.

(나) 인화성 있는 독성가스는 연소를 통해 무해한 가스로 전환되어야 하며, 만약 연소를 통해 독성물질이 형성된다면 다른 방법을 적용하여야 한다.

(다) 인화성이 있는 물질이 대량 배출될 경우에는 플레어스택을 설치한다.

(라) 연소 또는 소각시설의 앞에 중화시설을 설치하여 같이 운영할 수 있다.

(4) 대기 배출 (환경에 영향이 없는 경우에 한함)

6.7 차단 및 격리

(1) 1차적인 차단은 독성가스 등의 취급설비를 적합한 재질과 두께로 설치하여 본질적으로 부식, 침식 및 과압에 견디도록 조치되어야 한다.

(2) 2차적인 차단은 방유제, 이중배관, 안전밸브 및 격리된 옥내 지역 등의 물리적인 방호조치를 통해 조치되어야 한다.

(3) 공정상 누출은 실시간 모니터링되어 바로 차단 및 격리되도록 가스감지기와 긴급차단밸브와 연계되어 설치되어야 한다.

(4) 긴급차단이 불가한 경우에는 누출 가스가 배출시설을 통해 처리된 후 최종 배출될 수 있도록 조치되어야 한다.

(5) 공정 조건에 따라 물분무시설 등과 같은 피해저감시설을 설치하여 추가적인 조치를 할 수 있도록 한다.

6.8 폭발위험장소 구분 및 방폭전기기계기구 설치

(1) 인화성을 가진 독성가스는 안전보건기준에 관한 규칙 제230조(폭발위험이 있는 장소의 설정 및 관리)에 따라 폭발위험장소를 구분한 후 그에 적합한 전기설비를 설치하여야 한다.

(2) 수소가 30% 이상 혼합된 독성가스는 수소와 동일한 방폭등급을 적용한다.

7. 독성가스 실린더 취급 안전관리

7.1 일반사항

(1) 옥내 독성가스 실린더 저장, 취급 또는 제조시설은 배출설비를 같이 설치하여야 한다.

(2) 독성가스 실린더 취급관련 교육훈련을 받은 근로자만 해당시설을 취급할 수 있도록 관리하여야 한다.

(3) 취급 시에는 MSDS에 따른 위험성과 관련 정보를 충분히 인지하여야 한다.

(4) 각 가스별 위험성에 따라 보호구를 선정하고, 착용하도록 관리하여야 한다.

(5) 사업장 내에는 항상 정리정돈 및 청결을 유지하여야 한다.

(6) 실린더 취급, 저장 시에는 반입 순서에 따라 실린더를 반출하여야 한다.

(7) 모든 가스 실린더와 용기는 국내 법규에 의한 정기적인 검사를 받아야 하며, 법규를 만족하지 않는 실린더와 용기는 모두 제거하여야 한다.

(8) 용기 취급 전에는 누출 방지를 위해 반드시 사전 검사 및 확인을 실시하여야 한다.

(9) 밸브 보호 캡을 제거하기 전에는 이물질이나 곤충 등이 있는지 확인하여야 한다.

(10) 실린더 밸브를 제거하기 전에 밸브 플러그나 이음부를 천천히 제거하여 누출이 발생하는지 확인하여야 하며, 이 때 작업자는 밸브 진행 방향의 측면부에서 밸브 조작을 실시하여 실린더에서 밸브가 갑작스런 고압으로 갑작스런 이탈시 상해를 받지 않도록 하여야 한다.

(11) 밸브 외면, 호스 이음부 또는 충전 배관은 상시 청결하게 유지하여야 한다.

(12) 모든 밸브는 천천히 개방하여야 한다.

(13) 밸브를 과도하게 물리적으로 체결하여 발생할 수 있는 기계적 손상을 주의하여야 한다.

(14) 보호 캡과 같은 밸브 보호 장비들은 항상 정상적으로 유지하여야 한다.

(15) 밸브 보호 캡을 이용하여 절대로 용기 전체를 들어 올리지 않아야 한다.

(16) 실린더를 굴려 이동하는 것을 최소화하며 실린더 이동 장비를 사용하여야 한다.

(17) 운송, 저장 또는 사용 시 용기 또는 실린더를 항상 고정하여야 한다.

(18) 용기에는 용접 등의 불꽃을 직접적으로 가해서는 아니 된다.

(19) 전기 활선과 실린더 또는 용기에 직접 접촉시켜서는 아니 된다.

(20) 용기나 실린더를 부식성물질에 접촉시켜서는 아니 된다.

(21) 가스가 잔류된 공병의 실린더는 실병과 같이 취급하여야 한다.

(22) 실린더를 이송용 수단인 도르래나 바퀴의 용도로 이용해서는 아니 된다.

(23) 독성가스 사용 후 또는 사용 중지 후에는 반드시 치환을 실시하여 타 가스 유입에 의한 반응이나 잔류 가스에 의한 독성가스 누출 영향을 제거하여야 한다.

(24) 관련배관은 상시 누출검사를 실시하여 정상운전압력 하에서 누출이 발생하지 않도록 관리하여야 한다.

(25) 독성가스 운송 시 다른 가스와의 반응성 등을 반드시 검토한 후 이송하여야 한다.

7.2 실린더 밸브 보호

(1) 실린더 밸브를 정확히 체결하여 외부충격에 대해 밸브가 보호되도록 조치하여야 한다.

(2) 밸브 외부에 보호 캡이나 플러그를 항상 체결하여야 한다.

(3) 개스킷 재질 및 규격은 독성가스와 반응성이 없고 최대압력에도 견딜 수 있는 제품을 사용하여야 한다.

(4) 캡 너트나 플러그로 인해 가스가 정체될 수 있는 밸브 출구에는 블리드 홀과 너트 또는 플러그를 설치하고, 체인 등으로 밸브에 고정하여 사용 중에 분실되지 않도록 조치하여야 한다.

7.3 실린더 운송 안전관리

(1) 독성가스 실린더 운송 시 화물 적재장소의 환기가 원활한 차량만 사용하여야 한다.

(2) 독성가스 적재지역은 운전자의 승차구역과 분리되어 영향을 받지 않아야 한다.

(3) 밀폐된 차량에 실리더가 적재되면 가스 용량과 공간에 따라 적정한 환기가 유지될 수 있는 강제 환기시설이 설치되어야 한다.

(4) 독성가스 실린더는 일반 소형차량 등으로 이송해서는 아니 된다.

(5) 이송 중 가스 누출이 발생되지 않도록 실린더 밸브는 항상 닫아야 한다.

8. 비상대응 및 방재시설

8.1 일반사항

(1) 독성가스가 인화성이나 자연발화성을 가지고 있는 경우에는 적합한 방재시설을 설치하여야 한다.

(2) 독성가스가 물반응성 물질이면 수계 방재시설을 사용해서는 아니 된다.

(3) 화재 및 누출 시에는 해당 시나리오의 정량적 위험성평가나 유해물질 비상핸드북 (환경부 외, 2014) 또는 비상대응가이드북 (Emergency Response Guidebook , 캐나다)에 따라 소방약제와 이격거리를 결정하여 방재활동을 실시하여야 한다.

8.2 비상대응계획 수립 시 확인사항

(1) 공정 경보시스템

(2) 대피계획 및 확인

(3) 비상 가동정지 시스템

(4) 비상대응팀 명단

(5) 비상대응장비 위치 및 목록

(6) 외부 비상연락망 (관할 지역 소방서, 경찰서, 병원, 인근 사업장 등)

(7) 언론 연락처

(8) 사내보고 시스템

(9) 관련 MSDS

(10) 위험성평가 자료

(11) 비상대응팀 업무 절차

(12) 기타 교육훈련 요구사항

8.3 방재시설 용도 및 작동방식

(1) 위험성평가 결과에 따라 두 가지 용도로 구분하여 설치한다.

(가) 외부 화재 시 설비 냉각용

(나) 독성가스 누출 시 확산방지를 위한 흡수 또는 수막 형성용

(2) 방재설비는 두 가지 방식으로 작동된다.

(가) 가스감지 또는 화재감지에 따라 자동으로 작동한다.

(나) 안전한 지역에서 운전원에 의해 수동으로 작동한다.

<부록 1> 독성가스 관련 국내·외 기준

1. KOSHA GUIDE

(1) P-10 (소형 염소설비의 안전 작업 기술지침)

(2) P-12 (전자산업에서의 특수가스 취급안전 기술지침)

(3) P-16 (반도체 제조설비의 화재 방지 및 방호 기술지침)

(4) P-21 (불산 취급 공정의 안전에 관한 기술지침)

(5) P-60 (암모니아 냉매설비의 안전관리 기술지침)

(6) P-122 (반도체 공정에서 가스를 취급하는 벌크시스템의 안전에 관한 기술지침)

(7) P-127 (반도체 제조공정의 안전작업에 관한 기술지침)

(8) P-136 (독성가스 검지 및 경보장치 등의 설치 및 보수에 관한 기술지침)

(9) P-139 (가스용기의 비상조치 방법에 관한 기술지침)

(10) P-149 (저장 캐비닛의 가스 실린더 보관에 관한 기술지침)

(11) G-78 (유해·위험물 탱크로리의 검사 및 입·출하 등에 관한 기술지침)

(12) K-1 (유해화학물질 저장 운반 및 취급에 관한 기술지침)

2. EIGA (European Industrial Gases Association, 유럽산업가스협회)

https://www.eiga.eu/index.php?id=181

(1) DOC 30/13 Disposal of Gases

(2) DOC 75/07/E Determination of Safety Distance

(3) DOC 120/14 Carbon Monoxide and Syngas Pipeline Systems

(4) DOC 130/11 Principles for the Safe Handling and Distribution of Highly Toxic Gases and Mixtures

(5) DOC 140/11 Compressed Fluorine and Mixtures with Inert Gases

(6) DOC 160/10 Code of Practice - Silane

(7) DOC 162/10 Code of Practice - Phosphine

(8) DOC 163/10 Code of Practice - Arsine

(9) DOC 188/14/E Safe Transfer of Toxic Liquefied Gases

(10) DOC 199/15 Safe handling of electronic specialty gases

3. AIGA (Asia Industrial Gases Association, 아시아산업가스협회)

http://www.asiaiga.org/publications.php

(1) AIGA 018/15 Safe handling of electronic specialty gases

(2) AIGA 026/13 Principles for safe handling & distribution of highly toxic gases & mixtures

(3) AIGA034/06 Carbon monoxide & syngas pipeline systems

(4) AIGA050/08 Code of Practice Arsine

(5) AIGA051/08 Code of Practice Phosphine

(6) AGA 052/16 Storage & Handling of Silane and Silane Mixtures

(7) AIGA 053/13 Code of Practice for Fluorine &Mixtures with inert gases

(8) AIGA 065/13 Avoidance of failure of CO and CO-CO2 mixtures in cylinders

(9) AIGA 083/13 Disposal of gases

4. JIMGA (Japan Industrial & Medical Gases Association, 일본산업의료용가스협회)

(1) 실란 안전 취급지침

(2) 포스핀 안전 취급지침

(3) 아르신 안전 취급지침

(4) 불소 안전 취급지침

5. CGA(Compressed Gas Association, 고압가스협회; 미국)

(1) G-2 Anhydrous Ammonia

(2) G-5.7 Carbon Monoxide and Syngas Pipeline Systems

(3) G-12 Hydrogen Sulfide

(4) G-13 Storage and Handling of Silane and Silane Mixtures

(5) G-15 Fluorine and Fluorine Mixtures with Inert Gases

(6) G-16 Arsine

(7) G-17 Phosphine

(8) P-20 Standard for Classification of Toxic Gas Mixtures

6. NFPA(National Fire Protection Association, 미국소방협회)

(1) NFPA 55, Compressed Gases and Cryogenic Fluids Code

(2) NFPA 318, Standard for the protection of semicoductor fabrication facilities

7. BCGA (British Compressed Gases Association, 영국고압가스협회)

(1) CP18 The safe storage, handing & use of special gases in the micro-electronics & other industries

8. FM Global (Factory Mutual Global, 미국손해보험사)

http://www.fmglobal.com/research-and-resources/fm-global-data-sheets

(1) FMDS0707, Semiconductor Fabrication Facilities

(2) FMDS0707R Semiconductor Fabrication Facilities

(3) FMDS0750 Compressed Gases in Portable Cylinders

(4) FMDS07108, Silane

9. HFIPI (Hydrogen Fluoride Industry Practice Institute, HF 산업 연구소)

(1) New Tank Car Guideline for Anhydrous Hydrogen Fluoride

(2) Materials of Construction Guideline for Anhydrous Hydrogen Fluoride

(3) Personel Protective Equipment Guideline For Anhydrous Hydrogen Fluoride and Hydrofluoric Acid

(4) Guideline for the Bulk Storage of Anhydrous Hydrogen Fluoride

(5) Materials of Construction Guideline for Hydrofluoric Acid Solution (Aqueous)

(6) New Tank Car Guideline for Hydrofluoric Acid Solution (Aqueous)

(7) Cargo Tank Trailer Unloading Guideline for Anhydrous Hydrogen Fluoride

(8) Tank Car Unloading Guidelines for Anhydrous Hydrogen Fluoride

(9) New Cargo Tank Trailer Guideline for Anhydrous Hydrogen Fluoride

(10) Tank Truck Unloading Guideline for 70% Hydrofluoric Acid Solution(Aqueous)

(11) Guideline for the Bulk Storage and Handling of 70% Aqueous Hydrofluoric Acid

(12) New Cargo Tank Trailer Guideline for Hydrofluoric Acid Solution (Aqueous)

(13) Inspection/Evaluation Guideline for Hydrogen Fluoride/Hydrofluoric Acid Storage and Transportation Vessels

(14) New ISO Tank Container Guideline For Anhydrous Hydrogen Fluoride

(15) Guideline for the Bulk Storage and Handling of 49% Aqueous Hydrofluoric Acid

(16) Guideline for the Safe Handling of Packaged Hydrofluoric Acid Solution(Aqueous)

10. HSE (Health and Safety Excutive

(1) HSE, Safe Handling of Chlorine from drums and cylinders (2nd Ed), 1999

http://www.hse.gov.uk/pubns/priced/hsg40.pdf

(2) HSE, Monitoring Strategies for toxic substances, 2006

http://www.hse.gov.uk/pubns/priced/hsg173.pdf

11. 기타 공정안전 분야 기관 서적

(1) Stanley S.Grossel, Daniel A. Crwol, Handbook of Highly Toxic Materials Handling and Management, Deker, 1995

(2) Howard H.Fawcett, Hazardous and Toxic Materials: Safe Handling & Disposal, Wiley-Interscience, 1984

(3) Ashutosh Misra, Jeremiah D.Hogan, Russell A.Chorush, Handbook of Chemicals and Gases for Semiconductor Industry, Wiely-VCH, 2002

(4) Arthur D.Little, Richard LeVine, Guidelines for safe storage and handling of high toxic hazard material, CCPS, 1988

(5) US DOT, Canada Transport, etc, Emergency Response Guidebook, 2012

(6) UOP, Hydrogen Sulfide (H2S) Management, 2012

<별표 1> 독성가스 사고 주요사례

| 일시 | 가스종류 | 지역 | 개요 |

| 1976년 7월 | TCDD | 국외 | Seveso의 한 화학회사의 반응탑 안전밸브에서 약 2kg의 TCDD가 누출되었다. 이 사고로 인근 지역 거주자를 포함하여 수천명이 대피하였다. |

| 1984년 12월 | MIC | 국외 | 심야에 화학약품 제조회사인 유니온카바이드사의 인도 보팔 (Bhopal) 공장에서 농약의 원료로 사용되는 메틸이소시안산염 (Methyl Isocyanate, MIC)이라는 맹독성물질이 누출되었다. 2시간 동안에 저장탱크로부터 약 40톤의 유독물질이 누출되어 인근의 주민 약 3,800 여명이 사망하였으며 20만 명 이상의 중증 피해자가 보고되었으며, 인근 환경의 심각한 오염 등으로 세계 최악의 화학공장사고로 기록되고 있다. |

| 1995년 8월 | 암모니아 | 국내 | 제2코크스 공장에서 화성탈류 설비 보수공사 중 하청업체 소속 근로자 8명이 암모니아 회수탱크(높이:28m) 지붕을 개방하기 위해 망치등 수공구를 이용 볼트 제거작업중 탱크가 폭발하여 작업자 6명이 사망하고 1명이 부상한 재해이다. |

| 2000년 2월 | 황화수소 | 국내 | 정유공장내 중질유분해공장(HOU)의 진공잔사유 탈황공정(VRDS)에서 드레인을 위해 드레인밸브를 렌치와 망치를 이용하여 열다가 수소 및 황화수소가 포함된 위험물질이 누출되어 중독 사망한 재해이다. |

| 2008년 8월 | 염소산나트륨 /염산 |

국내 | 유독물 주입구를 잘못 연결하여 저장탱크 내의 물질과 주입 물질간의 화학반응으로 독성가스가 발생하여 누출되어 72명이 중독되었다. |

| 2010년 1월 | 포스겐 | 국외 | 1톤 용량의 포스겐 탱크를 연결 중 배관이 파손되면서 포스진에 작업자 한명이 사망하였다. |

| 2010년 8월 | 암모니아 | 국외 | 선박으로 냉동 가금류를 옮기던 중 공정의 냉동기 시스템에 갑작스런 압력 상승으로 인해 12인치 배관이 파손되면서 무수암모니아 32,000 파운드가 누출되어 해당 사업장 및 인근 공중에 누출되었다. |

| 2012년 9월 | HF | 국내 | 불산 탱크로리(20톤)에서 공장 저장탱크로 옮기던 중 누출되어 작업자 5명이 사망하고, 외부 환경 오염 및 공중에 심각한 영향을 주었다. |

| 2013년 1월 | HF | 국내 | 불산 누출을 감지하고 밸브 교체 후 저장탱크에 불산 재충진 중 밸브이음 부분에서 누출되어 사망 1명, 부상 4명이 발생했다. |

| 2013년 1월 | 미상 | 국외 | 정유공장에서 야간 작업을 위해 교대하고 들어갔던 2명의 근로자가 고독성가스에 중독되어 사망. 사망한 근로자들은 토요일 아침 근무 교대시에 발견이 되었으며 구조대가 즉시 구조하려 하였으나 현장의 가스 존재 여부가 확인되어 구조가 지체. 경찰에 따르면 근로자들은 가스 누출을 확인하고 고치던 중 독성가스에 노출된 것으로 판단되었다. |

| 2013년 3월 | 염소 | 국내 | 액체염소 충전이 완료된 후 세정기의 송풍기 고장으로 배관내에 체류되어 있던 염소가스가 누출되어 작업자1명이 중독되고 인근 사업장 근로자가 대피한 사고이다. |

| 2013년 4월 | 염소 | 국내 | 펌프수리를 위해 전,후단 밸브를 차단 후 배관내부에 잔류된 액체염소를 중화설비로 이송 중 염소가 소량 누출되어 근로자 2명과 인근공장 작업자 4명이 염소가스를 흡입하였다. |

| 2013년 6월 | 암모니아 | 해외 | 가금류 공장에서 폭발, 화재, 암모니아누출이 발생하여 공장내 근로자 119명이 사망하고 60명이 부상한 사고이다. |

| 2013년 11월 | 황화수소 | 국내 | 수황화나트륨 제조공정에서 발생된 슬러지를 PE탱크에서 폐수집수조로 운반하기 위해 바가지를 이용하여 20리터 용기에 담는 중 PE탱크 내부에 체류하던 황화수소 가스에 중독된 사고이다. |

| 2014년 2월 | 암모니아 | 국내 | 급속동결실 내부 유니트쿨러의 코일에서 핀홀이 생겨 냉매인 암모니아 가스가 누출되어 체류하던 중 원인 미상의 점화원에 의해 폭발이 발생하여 근로자 1명이 사망하고 3명이 부상당한 재해이다. |

| 2014년 11월 | 메틸메켑탄 | 국외 | 살충제 공장에서 메틸 메켑탄이 누출되어 4명이 사망했다. |

[첨부파일] 독성가스 취급시설 등의 안전관리에 관한 기술지침(P-153-2016)

'산업안전' 카테고리의 다른 글

| 산소 및 불활성 기체의 대기벤트 설계에 관한 기술지침(P-159-2017) (0) | 2021.07.06 |

|---|---|

| 장거리 이송배관 안전관리에 관한 기술지침(P-158-2017) (0) | 2021.07.06 |

| 유해위험공간의 안전에 관한 기술지침(P-150-2016) (0) | 2021.07.06 |

| 화학공장 폐수 집수조의 안전조치에 관한 기술지침(P-148-2015) (0) | 2021.07.05 |

| 소규모 화학공장의 비상조치계획 수립에 관한 기술지침(P-146-2015) (0) | 2021.07.05 |