o 관련 규격 및 자료

- API Std 520, “Sizing, Selection, and Installation of Pressure-Relieving Devices in Refineries”, 2008

- API Std 521, “Pressure-relieving and Depressuring Systems”, 2014

- M112, PDH Online, “Selection and Sizing of Pressure Relief Valves”, Randall W. Whitesides, 2008

- M270, PDH Online, “Selecting the Optimum Pipe Size”, Randall W. Whitesides, 2012

- ASHRAE Std 15, American Society of Heating, Refrigerating and Air-Conditioning Engineers, “Safety Standard

for Refrigeration Systems”, 2010

- Technical Paper No. 409, “Flow of Fluids through Valves, Fittings, and Pipe”, Crane Company, Joliet, IL., 1988.

- Neutrium, “Absolute Roughness of Pipe Material”

- Technical Bulletin No 120, STAR Refrigeration, “Sizing of Discharge Piping for Relief Devices”, 2004

- KOSHA GUIDE D-26, “공정용 안전밸브의 기술지침”

- KOSHA GUIDE D-18, “안전밸브 등의 배출용량 산정 및 설치 등에 관한 기술 지침”

- KOSHA GUIDE D-59, “플레어시스템의 설계·설치 및 운전에 관한 기술지침”

안전밸브 배출배관의 설계에 관한 기술지침(D-63-2018)

1. 목 적

2. 적용범위

3. 용어의 정의

4. 일반사항

5. 안전밸브 배출배관의 설계

1. 목 적

이 지침은 안전밸브 배출배관의 설계에 필요한 사항을 정하는데 그 목적이 있다.

2. 적용범위

이 지침은 안전밸브 토출측을 대기로 배출하거나 배기처리설비로 연결하는 배출 배관에 적용될 수 있다.

3. 용어의 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) “최대 허용배압 (MABP, Maximum allowable back pressure”이라 함은 안전밸브 작동 시 배압에 의해 안전밸브의 기능이 저하되지 않도록 안전밸브 토출측에 작용될 수 있는 최대의 배압을 말하며, 일반적으로 일반형(Conventional type) 안전밸브의 경우에는 안전밸브 설정압력의 10% 이내이며, 벨로우즈형 안전밸브의 경우에는 안전밸브 설정압력의

50% 이내로 허용된다.

(나) “중첩배압 (Superimposed back pressure)”이라 함은 안전밸브가 작동하기 직전에 토출측에 걸리는 정압(Static pressure)을 말한다.

(다) “누적배압 (Built-up back pressure)"이라 함은 안전밸브가 작동한 후에 유체방출로 인하여 발생하는 토출측에서의 압력증가량을 말한다.

(라) “일반형 안전밸브 (Conventional safety valve)”라 함은 밸브의 토출측 배압의 변화에 의하여 직접적으로 성능특성에 영향을 받도록 만들어진 스프링 직동식 안전밸브를 말한다.

(마) “벨로우즈형 안전밸브 (Balanced bellows safety valve)”라 함은 밸브의 토출측배압의 변화에 의하여 성능특성에 영향을 받지 않도록 만들어진 스프링 직동식 안전밸브를 말한다.

(바) “파일롯트조작형 안전밸브 (Pilot-operated safety valve)”라 함은 안전밸브 자체에 내장된 보조의 안전밸브 작동에 의하여 작동되는 안전밸브를 말한다.

(사) “주울-톰슨 효과 (Joule-Thomson effect)”라 함은 통상의 압력에서 압축된 기체를 단열된 구멍(노즐)을 통해 분출시키면 온도가 내려가는 현상을 말한다.

(2) 기타 이 지침에서 사용하는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 동법시행령, 동법시행규칙, 산업안전보건 기준에 관한 규칙에서 정하는 바에 따른다.

4. 일반사항

4.1 안전밸브 배출배관 설계 시 고려사항

(1) 안전밸브 배출배관의 흐름은 등온과정이 단열과정보다 보수적인 결과를 제시하므로 등온과정으로 가정하는 것이 좋다.

(2) 서로 반응할 수 있는 물질을 같은 배출배관에 연결하지 않아야 한다.

(3) 대기로 방출하는 경우에는 안전지역으로 연결하여야 한다.

(4) 배출배관은 굴곡부나 이음관의 사용을 줄이고 가능한 한 짧고 직선으로 설치하는 것이 좋다.

(5) 녹아웃 드럼(K.O drum) 등으로 연결된 배출배관은 배출 시 응축되는 액체가 녹아웃 드럼 등으로 흐르도록 1/500 이상의 기울기를 가져야 한다.

(6) 배출되는 내용물질의 부식성, 온도 및 압력에 적합한 재질 및 규격으로 설치하여야 한다.

(7) 배출되는 물질이 냉각될 때 점성이 높아지는 물질일 경우에는 배출배관을 가열할 필요가 있다.

(8) 배출출관의 재료(개스킷 포함)는 분기관에서 다른 연결배관에서의 역류가능성과 주울-톰슨(Joule-Thomson) 효과에 의한 온도저하를 고려하여 재질을 선정하여야 한다.

(9) 안전밸브 또는 파열판 작동 시의 하중이 배출배관에 과도하게 걸리는 것을 피하고, 내용물이 배출되는 동안 배관지지물의 반력을 적절히 지지할 수 있어야 한다.

(10) 고온 또는 저온물질을 방출하는 경우에는 열응력을 고려하여야 하고, 안전밸브 배출 시 발생하는 진동의 영향도 고려하여야 한다.

4.2 배출배관의 일반사항

4.2.1 배출배관의 길이 산정

(1) 안전밸브 배출배관 중 지름이 동일한 구간의 분기되는 지점을 별도의 구간으로 나눈 후에 길이를 산정한다.

(2) 동일한 지름의 배관 중 엘보우 등과 같은 배관 핏팅류가 있으면, 식 (4-1)과 같이 실제 배관길이(L1)에 핏팅류에 의한 등가배관길이를 계산하여 최종적인 배관 등가길이 L2를 구한다.

L2 = L1 + 핏팅류 개수 x (L/d 비) x d (내경) (4-1)

여기서,

L2 : 핏팅류를 포함한 배관의 등가길이 [m)]

L1 : 배관의 직관부 길이(실제 길이) [m]

L/d : 핏팅류별 등가길이 비율. <표 4-1> 참조

d : 핏팅류가 설치된 배관의 내경 [m]

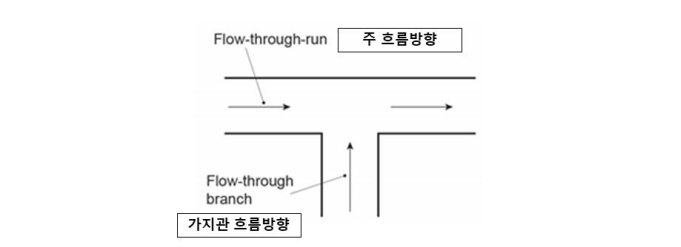

(3) <표 1>의 내용 중 티(Standard tee) 연결부의 흐름방향은 <그림 1>과 같다.

<표 1> 핏팅 종류별 등가길이(L/d) 비율

| 번호 | 타입 또는 특성 (Type or spec.) | 조건 (Condition) |

(L/d) 비율 |

| 1 | 1) Plug type seat | Fully open | 340 |

| 2) No bevel w/pin guide | Fully open | 450 | |

| 3) Y pattern 60 degrees | Fully open | 175 | |

| 4) 45 degrees | Fully open | 145 | |

| 2 | 1) Plug type seat | Fully open | 145 |

| 2) No bevel w/pin guide | Fully open | 200 | |

| 3 | 1) Wedge, double, plug disc | Fully open | 13 |

| 2) Wedge, double, plug disc | 1/2 open | 260 | |

| 3) Wedge, double, plug disc | 1/4 open | 900 | |

| 4 | 1) Swing | 135 | |

| 2) Clearway swing | 50 | ||

| 3) Globe, lift or step | 340 | ||

| 4) Angle, lift or step | 145 | ||

| 5) In line ball check valve | 150 | ||

| 5 | 1) With strainer & poppet | 420 | |

| 2) With leather hinged | 75 | ||

| 6 | Fully open | 40 | |

| 7 | 1) Straight | Fully open | 18 |

| 2) Three way, straight flow | Fully open | 44 | |

| 3) Three way, to branch | Fully open | 140 | |

| 8 | 1) LR 90 degrees | Long radius | 20 |

| 2) SR 90 degrees | Short Radius | 30 | |

| 3) SR 45 degrees | Short radius | 16 | |

| 9 | 1) Straight flow (flow through run) | 20 | |

| 2) To branch (flow through branch) | 60 | ||

| 3) Unequal Tee (different diameter) | 100 | ||

| 10 | 1) 90 deg. | 50 | |

| 2) 45 deg. | 26 | ||

| 11 | 1) 45 deg. | 15 | |

| 2) 90 deg. | 58 | ||

| 12 | 50 |

[그림 1] 티(Tee)의 흐름방향

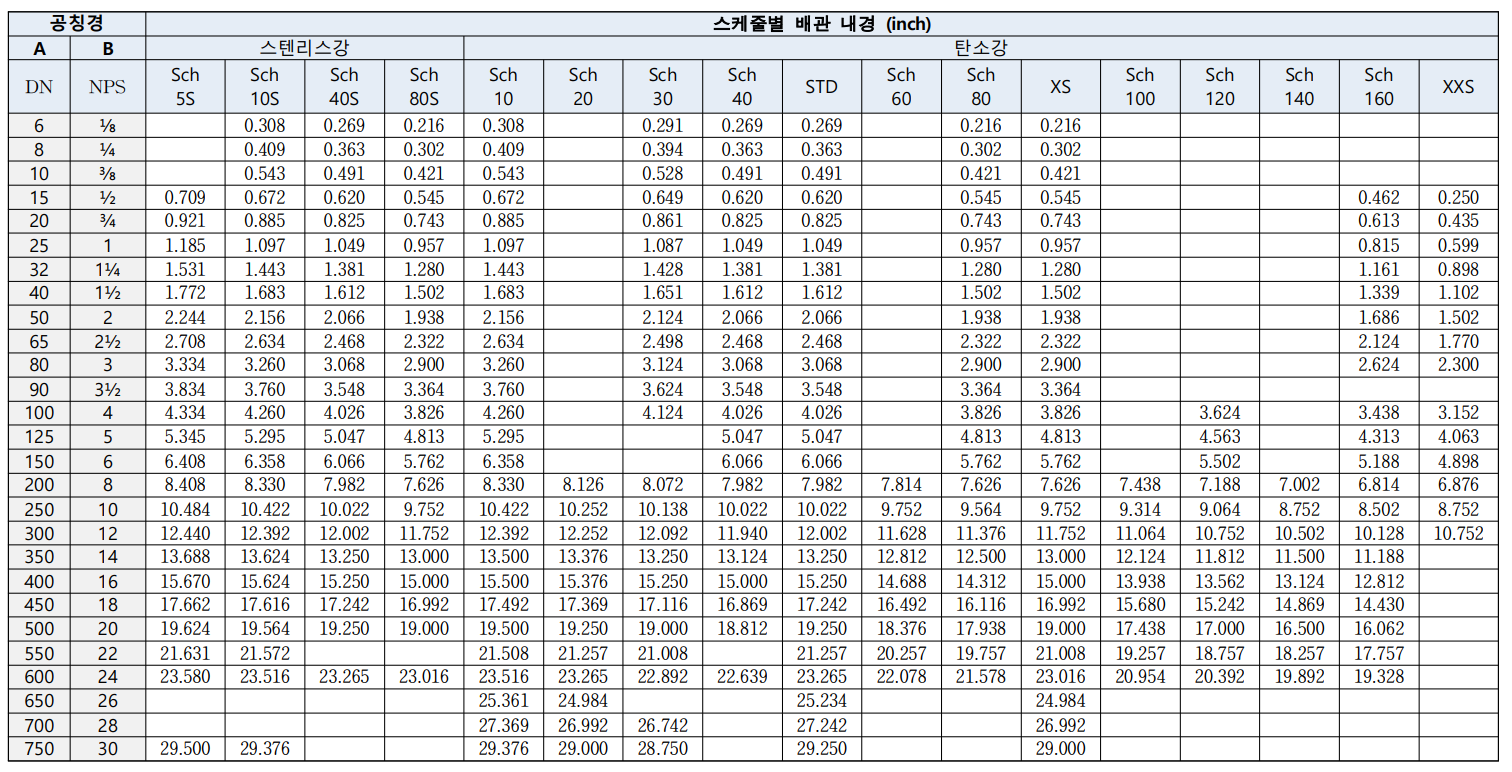

4.2.2 배관의 공칭경과 내경

배관의 공칭경에 따른 내경은 스케줄번호에 따라 mm 단위는 <별표 1>에 있고, 인치 단위는 <별표 2>에 있다.

4.2.3 배관 재질별 절대표면거칠기

<표 2>는 배관 재질별 절대표면거칠기를 나타내며, 이 값은 마찰계수를 구하는데 사용된다.

<표 2> 재질별 절대표면거칠기

| 재질 | 절대표면거칠기 (ε) (Absolute Roughness) (mm) |

| Drawn Tubing, Glass, Plastic | 0.0015~0.01 |

| Drawn Brass, Copper, Stainless Steel (New) | >0.0015~0.01 |

| Flexible Rubber Tubing - Smooth | 0.006~0.07 |

| Flexible Rubber Tubing - Wire Reinforced | 0.3~4 |

| Stainless Steel | 0.03 |

| Wrought Iron (New) | 0.045 |

| Carbon Steel (New) | 0.02~0.05 (0.045 널리 사용) |

| Carbon Steel (Slightly Corroded) | 0.05~0.15 |

| Carbon Steel (Moderately Corroded) | 0.15~1.0 |

| Carbon Steel (Badly Corroded) | 1.0~3.0 |

| Carbon Steel (Cement-lined) | 1.5 |

| Asphalted Cast Iron | 0.1~1 |

| Cast Iron (new) | 0.25 |

| Cast Iron (old, sandblasted) | 1 |

| Sheet Metal Ducts (with smooth joints) | 0.02~0.1 |

| Galvanized Iron | 0.025~0.15 |

| Wood Stave | 0.18`0.91 |

| Wood Stave, used | 0.25`1 |

| Smooth Cement | 0.5 |

| Concrete – Very Smooth | 0.025~0.2 |

| Concrete – Fine (Floated, Brushed) | 0.2~0.8 |

| Concrete – Rough, Form Marks | 0.8~3 |

| Riveted Steel | 0.91~9.1 |

| Water Mains with Tuberculations | 1.2 |

| Brickwork, Mature Foul Sewers | 3 |

5. 안전밸브 배출배관의 설계

5.1 설계단계

안전밸브 배출배관의 설계단계는 아래와 같다.

(1) 배출배관 계통도를 작성하고 검토구간 구분한다.

(2) 안전밸브별 분자량, 온도, 점도 및 배출용량을 구한다.

(3) 검토구간별 배관길이를 구한다.

(4) 안전밸브별 최대 허용배압을 구한다.

(5) 배출배관 연결지점의 물성치(분자량, 온도, 점도 및 배출용량)을 구한다.

(6) 최종 배출배관에 대해 아래와 같은 사항을 분석한다.

(가) 최종 배출배관의 압력 선정

(나) 최종 배출배관의 배관 지름 및 출구측 마하수(Ma2) 산출

(다) 배관의 상대표면거칠기 및 레이놀즈수 산출

(라) 배관의 마찰계수(f) 산출

(마) 입구측 압력(P1) 산출

(바) 입구측 마하수(Ma1) 산출

(7) 최종 배출배관의 바로 위의 검토구간인 상류측 배관에 대해 분석한다.

(가) (6)항의 세부과정을 반복한다.

(나) (가)항의 배출배관 바로 위의 검토구간에 대해 (6)항의 과정을 반복한다.

(다) 계속해서 안전밸브 연결지점의 검토구간에 도달할 때까지 각 검토구간에 대해 (6)항의 과정을 반복한다.

(8) 안전밸브 출구측 압력과 최대 허용배압을 비교한다.

(가) 각각의 안전밸브별로 계산된 안전밸브 출구측 압력과 최대 허용배압을 비교한다.

(나) 안전밸브 출구측 압력이 최대 허용배압보다 클 경우에는 배관의 지름을 크게 하여 상기의 과정을 반복하거나 또는 안전밸브 형식을 변경(예, 일반형인 경우에는 벨로우즈형식)하여 비교한다.

5.2 상세 설계과정

5.2.1 배출배관 계통도 작성 및 검토구간 구분

(1) 각각의 안전밸브에서 최종 배기처리시설로 연결되는 배관에 대해 계통도를 작성한다. 계통도 작성 예는 <부록 1>의 <그림 1>과 같다.

(2) 지름이 동일한 배관 중 분기되는 지점을 표시하고, 각 지점 사이의 구간을 검토구간으로 구분한다.

(3) 계통도에 포함될 수 있는 사항은 아래와 같으나, 안전밸브번호 및 배출배관의 연결지점 외의 내용은 별도의 시트에 작성할 수 있다.

(가) 안전밸브 관련정보 : 안전밸브 번호, 설정압력, 입구 및 출구측 사이즈, 안전밸브 타입(일반형, 벨로우즈형, 파일럿 작동형)

(나) 안전밸브의 배출배관이 만나는 지점의 위치

5.2.2 안전밸브별 물성치 파악

(1) 안전밸브 배출지점의 아래와 같은 물성치를 구한다.

(가) 안전밸브 배출용량(Required capacity) [kg/hr, lb/hr]

(나) 분자량(혼합물인 경우에는 평균분자량)

(다) 온도

(라) 점도(Viscosity) [cP]

(2) 안전밸브 배출배관의 연결지점의 물성치는 5.2.5항의 식을 통해 구한다.

(3) 구한 물성치를 계통도에 표시하거나 별도의 시트에 작성한다.

5.2.3 검토구간별 배관길이 산정

(1) 검토구간별로 실제배관길이와 배관 핏팅류의 등가길이를 확인하여 최종 배관길이를 산정한다.

(2) 배관길이 산정은 4.2.1항을 따른다.

(3) 산정된 최종 구간별 배관길이는 계통도의 해당구간에 표시한다.

5.2.4 최대 허용배압(MABP) 산출

(1) 각 안전밸브별 토출측의 최대 허용배압을 계산한다.

(2) 최대 허용배압은 <표 3>의 표와 같고, 냉동시스템 외에는 일반적인 안전밸브의 기준을 따른다.

<표 3> 일반적인 최대 허용배압 기준

| 구분 | 일반적인 안전밸브 | 냉동시스템용 안전밸브 | |

| 적용규격 | API Std 520 | ASHRAE 15 (비고 1) | |

| 최대 허용 배압 |

일반형 안전밸브 | 설정압력의 10% 이내 | 설정압력의 15% 이내 |

| 벨로우즈형 안전밸브 | 설정압력의 50% 이내 | 설정압력의 25% 이내 | |

| 파일롯 작동형 안전밸브 | 제한없음 | 설정압력의 50% 이내 | |

| 파열판, | - | ||

| 용융플러그(Fusible plug) | - | ||

비고 1 : ASHRAE (The American Society of Heating, Refrigerating and Air-Conditioning Engineers)는 미국공기조화냉동기술자협회를 말함

5.2.5 배출배관 연결지점의 물성치 산출

배출배관이 연결되는 지점마다 유량, 평균온도, 평균분자량, 평균점도를 아래와 같이 산출한다.

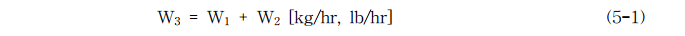

(1) 연결배관의 유량은 두 개 배관의 유량을 단순히 합산한다.

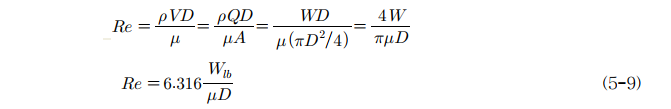

(2) 연결배관의 평균분자량은 식 (5-2)를 사용하여 구한다.

여기서,

M : 평균분자량

Wi : 개별 배관의 배출용량 [kg/hr, lb/hr]

Mi : 개별 배관의 분자량

(3) 연결배관의 평균온도는 식 (5-3)을 사용하여 구한다.

여기서,

T : 평균온도 (절대온도) [°K, °R]

Ti : 개별배관의 온도 (절대온도) [°K, °R]

Wi : 개별 배관의 배출용량 [kg/hr, lb/hr]

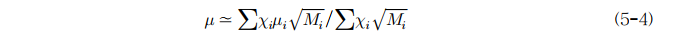

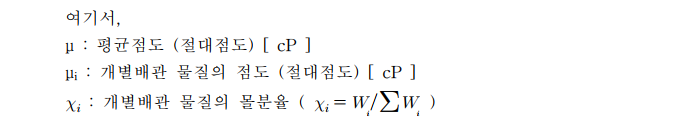

(4) 평균점도는 식 (5-4)를 사용하여 구한다.

5.2.6 최종 배출배관의 설계

5.2.6.1 최종 배출지점의 압력 선정

(1) 배출배관을 분석하기 위해서는 최종 배출지점에서 안전밸브까지 거슬러 올라가면서 수행하는 것이 좋다.

(2) 최종 배출지점의 압력은 아래와 같이 선정한다.

(가) 대기로 배출되는 경우는 대기압이다.

(나) 배기처리시설(플레어스택, 흡수탑, 흡착탑 등)로 연결되는 경우에는 해당 시설의 압력강하(Pressure drop) 자료를 파악하거나, 적절히 최종 압력을 가정한다.

5.2.6.2 최종 배출배관의 내경 및 마하수 산출

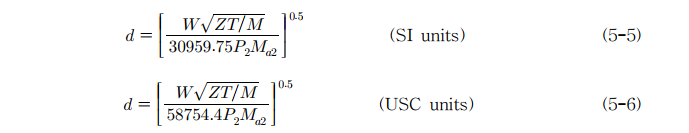

(1) 최종 배출배관의 압력, 계산된 물성치를 사용하여 아래의 식 (5-5) 또는 식 (5-6)을 사용하여 배출배관 내경과 마하수(Ma2)를 파악한다.

여기서,

W : 최종 배출지점의 유량. 연결된 안전밸브 전체의 배출용량 [kg/hr, lb/hr]

Ma2 : 배출측의 마하수(Mach number, 무차원)

P2 : 배출측의 압력(절대압력) [kPa, psi]

d : 배출배관의 내경 [m, ft]

Z : 가스 압축계수(=1) (무차원)

M : 분자량

(2) 계산된 배관지름을 사용하여 구한 마하수가 1 이상이면 초음속이 되어 배관의 진동 및 소음발생이 심하게 되므로 마하수가 0.8 미만이 되도록 배관의 지름을 증대시킨다.

(3) 가능한 한 마하수를 0.6 이하로 유지하는 것이 바람직하다.

5.2.6.3 배관의 상대표면거칠기 및 레이놀즈수(Re) 산출

(1) <표 1>의 재질별 절대표면거칠기(ε, mm 또는 inch)의 값을 사용하여 상대 표면거칠기(ε/D)를 계산한다. 여기서 D는 배관의 내경(mm 또는 inch)이다.

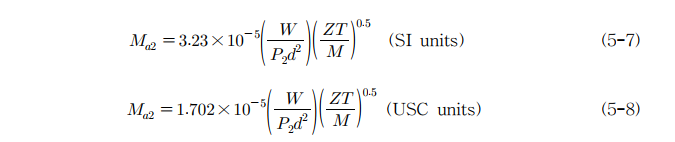

(2) 식 (5-9)을 사용하여 레이놀즈수를 구하며, 다른 알려진 식을 사용하여 구할 수 있다.

여기서,

Wlb : 배출용량 [lb/hr]

D : 배관의 내경 [inch]

μ : 점도 [ cP ]

5.2.6.4 마찰계수 산출

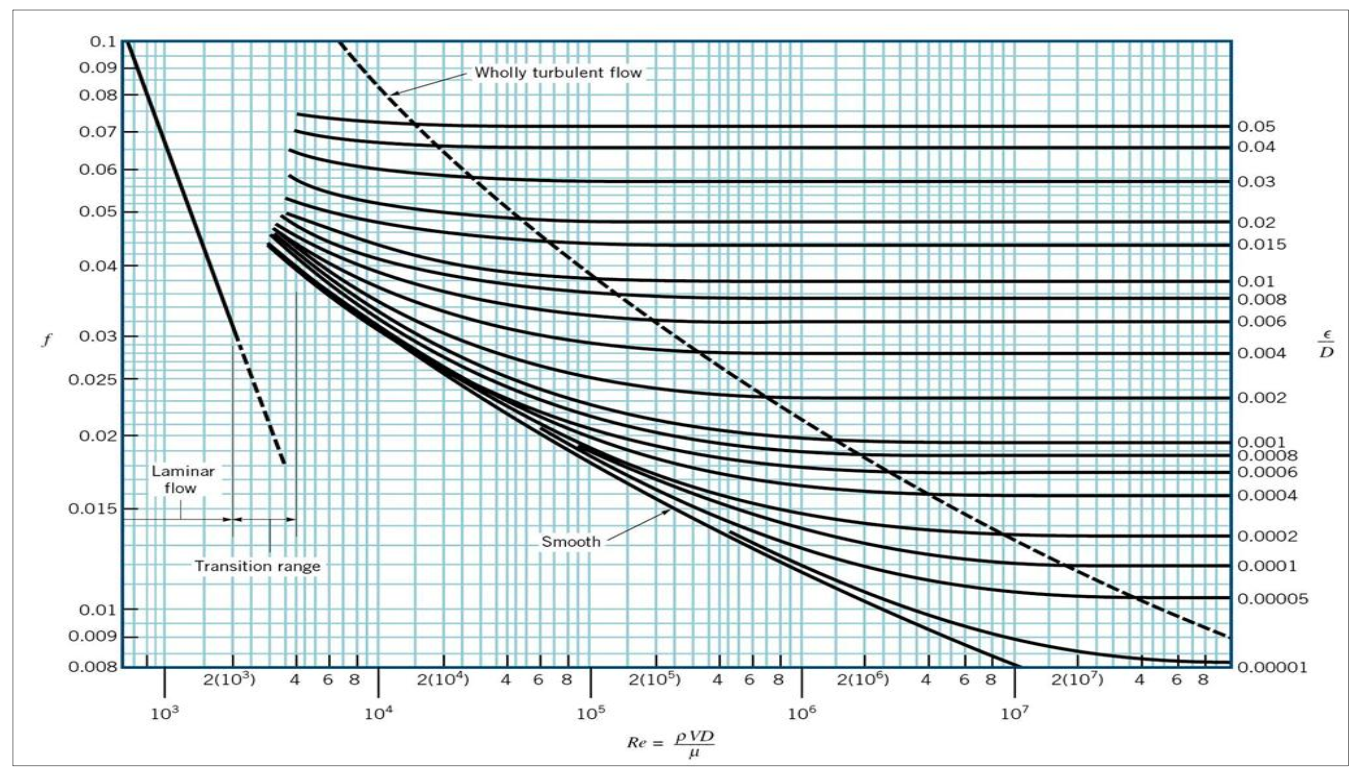

(1) 계산된 상대표면거칠기(ε/D)와 레이놀즈수(Re)를 사용하여 <그림 2>의 무

디 차트를 통해 마찰계수(f)를 구한다.

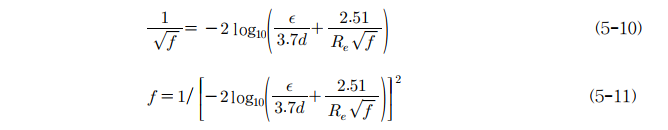

(2) 식 (5-10) 또는 식 (5-11)을 사용하여 마찰계수(f)를 구할 수 있다.

여기서,

f : 마찰계수 (무차원)

ε : 배관의 표면거칠기 [m, ft]

d : 배관의 내경 [m, ft]

Re : 레이놀즈수 (무차원)

(3) 그 밖의 다른 알려진 식을 사용하여 마찰계수를 구할 수 있다.

5.2.6.5 상류측 압력 계산

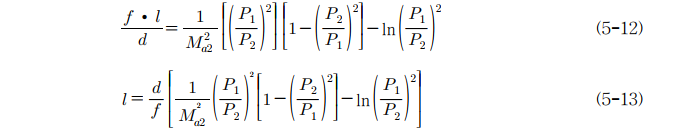

(1) 식 (5-12) 또는 식 (5-13)을 사용하여 상류측 압력(P1)을 가정하면서 시행 착오법으로 구한다.

(2) 좌우항의 값이 같을 때의 압력(P1)값이 상류측의 압력이 된다.

여기서,

Ma2 : 출구측 마하수 (무차원)

f : 무디 마찰계수(Moody friction factor, 무차원수)

l : 배관의 상당길이 [m, ft], 동일 지름의 배관길이 및 배관핏팅류 등의 마찰손실도 상당길이에 포함됨

d : 배관의 내경 [m, ft]

P1 : 상류측 압력(절대압력) [kPa, psi]

5.2.6.6 입구측 마하수 산출

(1) 식 (5-14)는 상류측 압력(P1)을 사용하여 입구측 마하수(Ma1)를 구할 수 있는 식이다.

여기서, Ma1 : 입구측 마하수 (무차원)

(2) 등온과정이므로 식 (5-15)을 사용하여 입구측 마하수를 구할 수 있다.

Ma1 x P1 = Ma2 x P2 (5-15)

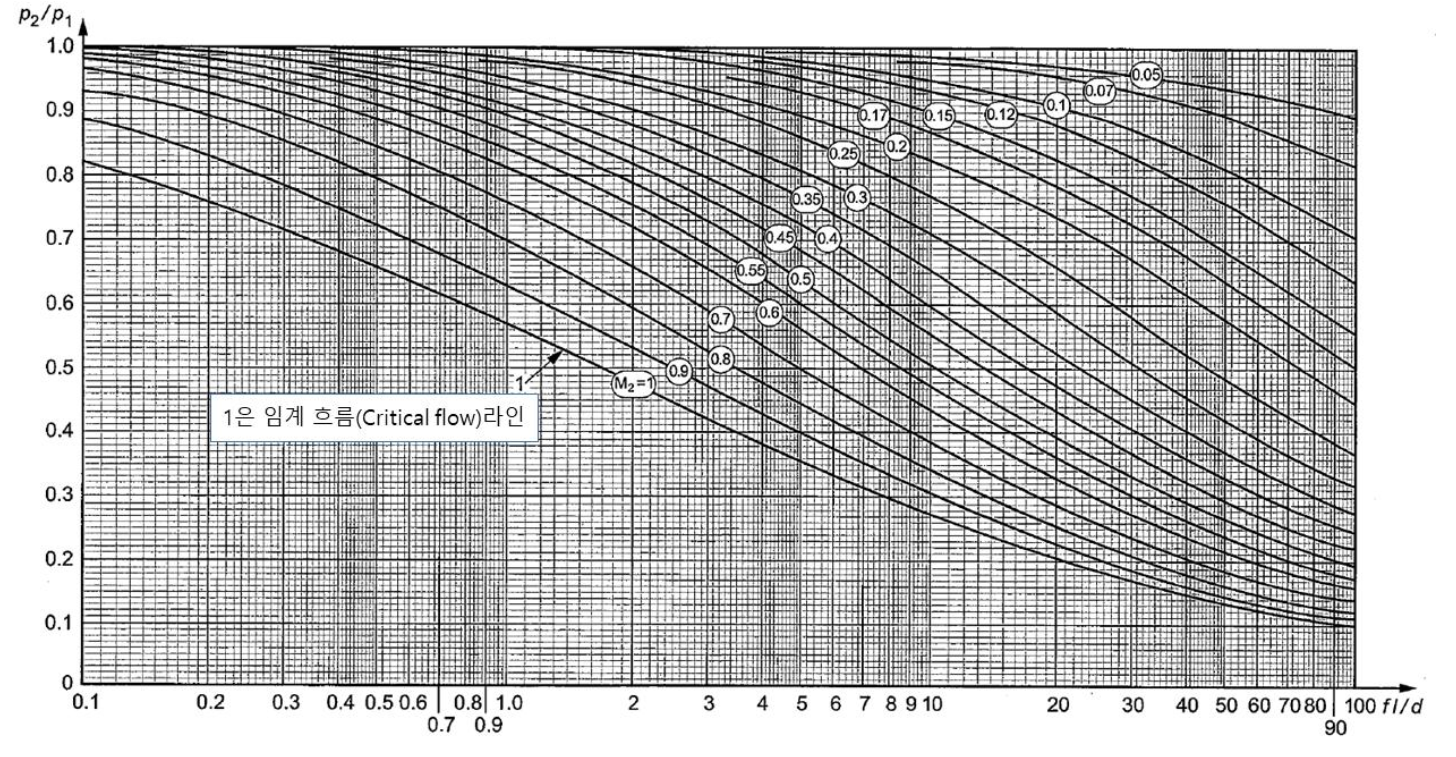

(3) <그림 3>은 식 (5-14)를 그래프로 표시한 등온흐름 차트이며, 이를 사용하여 상류측 압력(P1)을 구할 수 있다. 즉, f·l/d 값을 구한 후에 해당배관의 마하수(Ma2) 곡선에 해당되는 P2/P1 값을 통해 P1값을 구한다.

(4) 입구측 마하수(Ma1)가 0.8을 초과하면 배관의 사이즈가 작으므로 보다 큰 사이즈의 배관을 선정한다.

(5) 만족스러운 마하수가 될 때까지 5.2.6.2항에서 5.2.6.5항까지의 과정을 반복한다.

[그림 2] 무디 차트 (Moody chart)

[그림 3] 등온(Isothermal)흐름 차트

5.2.7 상류측 배관의 분석

(1) 말단배관의 분석이 완료되면 말단 배관구간 바로 위의 구간인 상류측 배관을 분석한다.

(2) 5.2.6.5항과 5.2.6.6항에서 구한 입구측 압력(P1)과 입구측 마하수(Ma1)는 이 분석구간에서는 출구측 압력(P2)과 출구측 마하수(Ma2)가 된다.

(3) 5.2.6.2항에서 5.2.6.6항까지의 과정을 이 검토구간에 대해서 반복한다.

(4) 해당 검토구간에 대한 분석이 완료되면 바로 위의 검토구간에 대해 다시 5.2.7항의 (2), (3)항의 과정을 반복한다.

(5) 최종적으로 안전밸브 배출측에 도달될 때까지 하나씩 검토구간을 순차적으로 분석한다.

5.2.8 산출된 입구측 압력과 최대 허용배압과의 비교

(1) 5.2.7항에서 최종적으로 구한 입구측 압력(P1)과 해당 안전밸브의 최대 허용 배압을 비교한다.

(2) 최종적으로 구한 입구측 압력(P1)이 해당 안전밸브의 최대 허용배압보다 작으면 배출배관의 분석은 완료된다.

(3) 만약 최종적으로 구한 입구측 압력이 최대 허용배압보다 클 경우에는 아래와 같은 방법을 통해 입구측 압력이 배압보다 작도록 조치한다.

(가) 안전밸브 토출측 배관의 사이즈를 증대시킨다.

(나) 만약 안전밸브의 형식이 일반형(Conventional)이면, 벨로우즈형으로 변경하여 최대 허용배압을 증대시켜 비교한다.

(4) 만약 계산된 입구측 압력이 최대 허용배압보다 현저히 작을 경우에는 안전밸브 배출배관 중 길이가 가장 긴 배관의 사이즈를 줄여 입구측 압력이 최대 허용배압에 근접하도록 조치할 필요가 있다.

5.3 안전밸브 배출배관 설계 (예)

안전밸브 배출배관의 설계 예는 [부록 1]에 있다.

<별표 1> 배관의 스케줄별 내경 (mm 기준)

<별표 2> 배관의 스케줄별 내경 (inch 기준)

[부록 1] 안전밸브 배출배관 설계 (예)

** 상세내용은 "첨부자료"참조

[첨부자료] 안전밸브 배출배관의 설계에 관한 기술지침(D-63-2018)

'산업안전' 카테고리의 다른 글

| 안전밸브와 파열판 직렬설치에 관한 기술지침(D-67-2020) (0) | 2021.07.10 |

|---|---|

| 안전밸브의 분출압력 및 시트기밀 시험에 관한 기술지침(D-66-2020) (0) | 2021.07.10 |

| 파열판의 크기 산정 및 설치 등에 관한 기술지침(D-50-2012) (0) | 2021.07.10 |

| 열팽창용 안전밸브의 기술지침(D-31-2012) (0) | 2021.07.10 |

| 공정용 안전밸브의 기술지침(D-26-2012) (0) | 2021.07.10 |