o 관련규격 및 자료

- CCPS, Guideline for Hazard Evaluation Procedures, AIChE, New York, 2008

- KOSHA GUIDE X-1-2010, 리스크 관리의 용어 정의에 관한 지침

- KOSHA GUIDE P-8-2000, 사건수 분석기법

- KOSHA GUIDE P-4-2005, 결함수 분석기법

원인결과분석(CCA)기법에 관한기술지침(X-43-2011)

1. 목 적

2. 적용범위

3. 용어의 정의

4. 일반사항

5. 평가절차

6. 후속조치

1. 목 적

이 지침은 사업주가 수행하는 공정리스크 평가에 활용할 수 있는 기법 중 원인결과분석(CCA)에 관한 기술적 사항을 제시하는 데 그 목적이 있다.

2. 적용범위

이 지침은 원인결과분석에 의한 공정리스크 평가를 수행하는 사업장에 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용되는 용어의 정의는 다음과 같다.

(가) “원인결과분석 (Cause consequence analysis, CCA)”이라 함은 FTA 및 ETA를 결합한 것으로, 잠재된 사고의 결과 및 근본적인 원인을 찾아내고, 사고결과와 원인 사이의 상호관계를 예측하며, 리스크를 정량적으로 평가하는 리스크 평가기법을 말한다.

(나) “사건수분석 (Event tree analysis, ETA)”은 초기사건으로 알려진 특정한 장치의 이상 또는 운전자의 실수에 의해 발생되는 잠재적인 사고결과를 정량적으로 평가․ 분석하는 방법으로, 이 기법에 관한 자세한 기술적 사항은 안전보건기술지침 “사건수 분석 기법”을 참조한다.

(다) “초기사건 (Initial event)”이라 함은 시스템 또는 기기의 결함, 운전원의 실수 등을 말한다.

(라) “안전요소 (Safety function)”라 함은 초기의 사건이 실제 사건으로 발전되지 않도록 하는 안전장치, 운전원의 조치 등을 말한다.

(마) “결함수분석 (Fault tree analysis, FTA)”은 사고를 일으키는 장치의 이상이나 운전자 실수의 조합을 연역적으로 분석하는 방법으로, 이 기법에 관한 자세한 기술적 사항은 안전보건기술지침 “결함수 분석 기법”을 참조한다.

(바) “정상사상 (Top event)”이라 함은 FTA를 하기로 결정한 사고를 말한다.

(사) “기본사상 (Basic event)”이라 함은 더 이상 원인을 독립적으로 전개할 수 없는 기본적인 사고의 원인으로, 기기의 기계적 고장, 보수와 시험 이용 불능 및 작업자 실수 등을 말한다.

(아) “중간사상 (Intermediate event)”이라 함은 정상사상과 기본사상 중간에 전개되는 사상을 말한다.

(자) “결함수 (Fault tree)기호”라 함은 결함에 대한 각각의 원인을 기호로서 연결하는 표현수단을 말한다.

(차) “컷세트 (Cut set)”라 함은 정상사상을 발생시키는 기본사항의 집합을 말한다.

(카) “최소컷세트 (Minimal cut set)”라 함은 정상사상을 발생시키는 기본사상의 최소 집합을 말한다.

(2) 기타 이 지침에서 사용하는 용어의 정의는 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시행규칙, 산업안전보건기준에 관한 규칙 및 관련 고시에서 정하는 바에 의한다.

4. 일반사항

4.1. CCA 팀 구성

(1) CCA를 위한 팀원은 대상공정의 규모에 따라 결정되며 각각의 분야에서 전문적 지식과 경험을 갖추고 있는 다음과 같은 인력들로 구성한다.(가) 팀 리더

(나) 리스크 평가 전문가(CCA, FTA, ETA에 경험이 있어야 함)

(다) 공정운전 엔지니어

(라) 공정설계 엔지니어

(마) 공정제어 엔지니어

(바) 검사 및 정비 엔지니어

(사) 전기 및 계장 엔지니어

(아) 비상계획 및 안전관리자

4.2. CCA에 필요한 자료

(1) 팀 리더는 리스크 평가의 목적과 범위를 정한 후 평가에 필요한 자료를 수집한다.

(2) 설계도 등 공정안전 자료는 현장과 일치하여야 한다.

(3) CCA 수행에 필요한 자료목록은 다음과 같다.

(가) 과거의 리스크 평가실시 결과서

(나) 공정설명서

(다) 공정흐름도(PFD) 및 물질수지

(라) 공정배관 계장도(P&ID) 및 기기사양서

(마) 전체 배치도(Plot plan) 및 기기배치도

(바) 물질안전보건자료(MSDS)

(사) 정상 및 비정상 운전절차서

(아) 안전밸브 및 파열판 명세

(자) 경보 및 자동운전정지 설정치 목록을 포함한 인터록 및 자동운전정지 로직

(차) 전기단선도(Single line diagram), 방폭 및 접지 등 전기안전 관련자료

(카) 점검, 정비 및 유지관리 지침서

(타) 안전장치 및 설비 고장률 자료

(파) 작업자 실수 관련 자료

(하) 비상조치계획

(거) 과거의 중대산업사고, 공정사고 및 앗차사고 사례

(너) 기타 리스크 평가를 위한 자료

5. 평가절차

(1) 원인결과분석은 그 결과물인 원인결과 선도가 사건수(Event tree)와 결함수(Fault tree)를 모두 포함하고 있으므로 분석할 사건의 경로가 비교적 단순한 경우에 사용한다.

(1) CCA는 보통 <그림 1>과 같이 6단계로 구분한다.

<그림 1> 원인결과분석의 평가흐름도

5.1. 발생 가능한 사건의 선정

(1) FTA의 정상사상(주요 시스템 사고) 또는 ETA의 초기사건이 CCA에서 분석할 초기사건이 될 수 있다.

(2) FTA와 ETA의 분석대상 선정법이 동일하게 사용될 수 있다.

(3) 초기사건의 예는 다음과 같다.

(가) 배관에서의 독성물질 누출

(나) 용기의 파열

(다) 내부 폭발

(라) 공정 이상

(4) 정성적인 리스크 평가기법(HAZOP 등), 과거의 기록, 경험 등을 통해 초기사건을 선정할 수 있다.

5.2. 안전요소의 확인

(1) 이 단계는 ETA의 6단계 중 2단계(안전요소 확인)와 같다.

(2) 1단계에서 선정된 초기사건으로 인한 영향을 완화시킬 수 있는 모든 안전요소를 확인한다. 이때, 안전요소의 예는 다음과 같다.

(가) 초기사건에 자동으로 대응하는 안전 시스템(조업정지 시스템)

(나) 경보 장치

(다) 운전원의 조치

(라) 완화장치(냉각시스템, 압력방출시스템, 세정시스템 등)

(마) 초기사건으로 인한 사고의 영향을 완화시킬 수 있는 시스템

(바) 주변의 상황(점화원 여부 및 지연 여부, 바람의 영향 등)

5.3. 사건수의 구성

(1) 이 단계는 ETA의 6단계 중 3단계(사건수 구성)와 같다.

(2) 2단계에서 확인된 모든 안전요소를 시간별 작동 및 조치 순서대로 성공과 실패로 구분하여 초기사건에서 결과까지의 사건경로, 즉 사건수를 얻는다.

(3) CCA의 결과물인 원인결과 선도에서 ETA 부분인 사건수는 ETA 기법과 달리 기호를 사용하여 사건경로를 나타낸다.

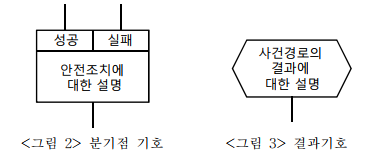

(4) 안전요소의 성공과 실패에 따른 분기점은 <그림 2>의 기호로 나타내고, 사고의 결과는 <그림 3>의 기호로 나타낸다.

5.4. 초기사건과 안전요소 실패에 대한 결함수 구성

(1) 초기사건과 3단계의 안전요소 실패에 대해 FTA 기법을 적용하여 기본원인(기본사상)에서 초기사건까지의 사건경로, 즉 결함수를 구성한다.

(2) FTA에 대한 상세한 방법 및 결함수 기호는 안전보건기술지침 “결함수 분석 기법”을 참조한다.

5.5. 각 사건경로의 최소 컷세트 평가

(1) 기본원인에서 결과까지의 각 사건경로에 대한 최소 컷세트는 FTA 기법의 최소 컷세트와 같은 방법으로 결정한다. 이때, 하나의 사건경로가 발생한다는 것은 그 경로에 포함된 모든 사건이 발생한다는 것을 의미한다. 즉, 각 사건경로의 결함수는 그 사건경로의 발생을 정상사상으로 하고, 모든 안전요소의 실패를 AND 게이트에 연결함으로써 얻어진다.

(2) FTA 기법을 이용하여 사건경로의 최소 컷세트를 결정할 수 있으며, 이를 CCA에서 확인된 모든 사건경로에 대해 반복한다.

(3) CCA의 결과를 평가하는 과정은 두 단계로 구분한다.

(가) 사건경로를 공정안전에 대한 심각도와 중요도를 기준으로 순위를 매긴다.

(나) 중요 사건경로에 대해 사건경로의 최소 컷세트의 순위를 매겨 가장 중요한 기본 원인을 결정할 수 있다.

5.6. 결과의 문서화

(1) CCA의 문서화된 결과는 다음 사항을 포함하여야 한다.

(가) 분석한 시스템에 대한 설명

(나) 분석한 초기사건을 포함한 문제 정의

(다) 가정의 목록

(라) 얻어진 원인결과 선도

(마) 사건경로 최소 컷세트의 리스트

(바) 사건경로에 대한 설명

(사) 사건경로 최소 컷세트의 중요도에 대한 평가

(2) 문서화된 결과에는 CCA에 의해 얻어진 개선권고사항을 포함하여야 한다.

6. 후속조치

6.1. 후속조치의 우선순위

고장에 의한 인적·물적 손실이 중대한 것으로 판단되는 경우에는 반드시 개선권고사항에 대한 후속조치를 하여야 한다.

6.2. 감사(Audit)

경영자는 공정안전관리 담당부서로 하여금 평가결과 보고서의 내용들이 적절하게 추진되고 있는지를 감사하여야 한다.

6.3. 관리부서의 지정

후속조치의 관리부서는 회사의 특성에 따라 정비부, 기술부, 사업부 등에서 각각 시행할 수 있도록 지정하여야 하며, 시행결과를 공정안전관리 담당 부서에 통보하여, 후속조치에 대한 적절한 사후관리가 이루어져야 한다.

<부록 1>

적용사례

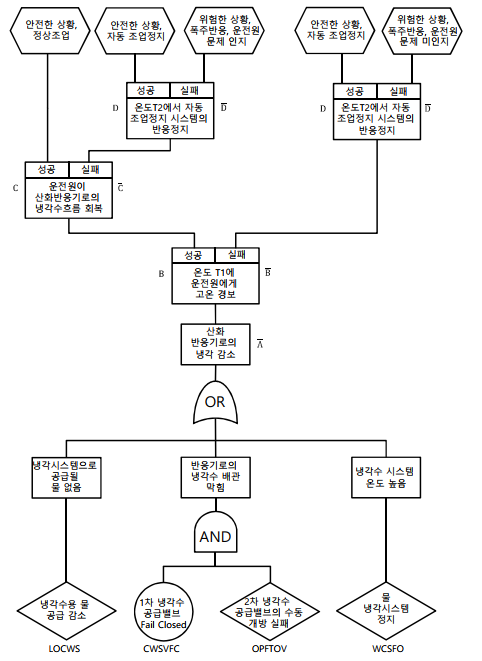

산화반응이 일어나는 반응기에 대해 원인결과분석을 수행하는 것으로, 이 반응기에 대한 안전장치로 고온에 대한 경보장치, 그 보다 높은 온도에서 반응을 정지시키는 자동 조업 정지 시스템이 있으며, 각각 별개의 온도 센서가 연결되어 있다.

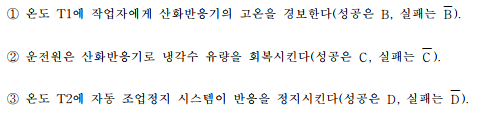

이 반응기의 냉각 감소를 초기사건으로 선정하고, 관련된 안전요소를 확인하였다. 이 초기사건과 관련하여 다음 안전요소가 있으며, 이 안전요소들을 발생 순서대로 나열하였다.

시간별 작동․ 조치 순서대로 위 3개의 안전조치의 성공 및 실패에 따라 사건수를 구성하면 <부록그림 1>의 윗부분과 같다. 산화반응기의 냉각 기능 감소에 대한 안전조치의 성공과 실패에 따라 바람직한 결과(안전한 정상조업 또는 안전한 자동 조업정지)가 얻어질 수 있으나, “운전원이 인지 또는 미인지한 위험한 폭주반응”의 바람직하지 않은 결과가 얻어질 수도 있다.

다음 3개의 기본원인(기본사항)이 산화반응기의 냉각기능을 감소시킬 수 있다.

① 냉각수용 물 공급 감소(LOCWS)

② 1차 냉각수 공급밸브의 Fail closed(CWSVFC) 및 2차 냉각수 공급밸브의 수동 개발 실패(OPFTOV)

③ 물 냉각시스템 정지(WCSFO)

<부록그림 1> “산화반응기의 냉각 감소”에 대한 원인결과 선도

초기사건에 FTA 기법을 적용하여 이 기본원인들부터 초기사건까지의 결함수를 구성하면 <부록그림 1>의 아랫부분과 같다. 그림을 간단하게 하기 위해 각 안전요소의 실패에 대한 결함수는 그리지 않았다.

바람직하지 않은 결과를 가져올 수 있는 두 개의 사건경로는 다음과 같다.

① 사건경로 1: 위험한 상황, 폭주반응, 작업자가 문제를 인지하지 못함

② 사건경로 2: 위험한 상황, 폭주반응, 작업자가 문제를 인지함

각 사고의 원인을 알기 위해 두 가지 사건경로에 대해 최소 컷세트를 결정하고, 각 컷세트에 포함된 사건의 수와 종류를 기준으로 중요도 순위를 부여했다.

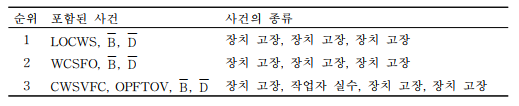

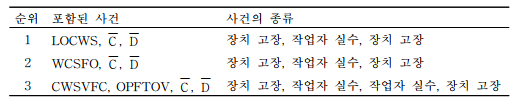

<부록표 1>과 <부록표 2>는 각 사건경로의 최소 컷세트와 그 중요도에 대한 평가결과이다.

<부록표 1> 사건경로 1의 최소 컷세트 및 중요도 순위

<부록표 2> 사건경로 2의 최소 컷세트 및 중요도 순위

[첨부자료] 원인결과분석(CCA)기법에 관한기술지침(X-43-2011)

'산업안전' 카테고리의 다른 글

| 화학공정에서의 분진폭발 방지에 관한기술지침(P-131-2013) (0) | 2021.12.15 |

|---|---|

| 폭발위험장소 구조물의 피뢰시스템에 관한 기술지침(E-126-2012) (0) | 2021.12.14 |

| 설계 및 재설계 과정에서의 재해예방 기술지침(P-120-2012) (0) | 2021.12.12 |

| 화학설비 배관 등의 비파괴검사 및열처리에 관한 기술지침(D-10-2012) (0) | 2021.12.10 |

| 위험성평가 실시를 위한 우선순위결정기술지침(P-8-2012) (0) | 2021.12.07 |