○ 제·개정 경과

- 2013년 9월 리스크관리분야 제정위원회 심의(제정)

○ 관련규격 및 자료

- KOSHA GUIDE X-1-2011 (리스크 관리의 용어 정의에 관한 지침)

- KOSHA GUIDE X-2-2012 (리스크 관리 절차에 관한 지침)

- KOSHA GUIDE X-3-2012 (리스크 평가 절차에 관한 지침)

- Muther, R., Systematic Layout Planning, 2nd ed., Cahners Books, 1973.

- Tompkins, J.A., White, J.A., Bozer, Y.A., Frazelle, E.H., Tanchoco, J.M.A., and Trevino, J., Facilities Planning,

John Wiley & Sons, New York, 1996.

설비배치 계획 및 변경시의 리스크 평가지침(X-60-2013)

1. 목 적

2. 적용범위

3. 용어의 정의

4. 공장입지 결정시의 리스크 평가

5. 전체적 건물 배치시의 리스크 평가

6. 설비배치시의 리스크 평가지침

1. 목 적

이 지침은 생산시설의 수명 주기 전반에 걸쳐 관련되는 산업재해를 예방하기 위하여, 생산시설 및 부속시설의 레이아웃을 설계하거나 변경할 때 검토되어야 하는 리스크 평가 업무에 기술적 사항을 제공함을 목적으로 한다.

2. 적용범위

이 지침은 생산시설 및 부속시설의 레이아웃을 설계하거나 변경하고자 하는 사업장에 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) “기계 설비(이하 ‘설비’라 한다)”라 함은 작업을 하기 위하여 필요한 기계, 부대시설, 장치 등 기계 작동을 위한 하나의 시스템 전체를 말한다.

일반적으로 생산을 목적으로 운영되는 유형의 고정자산을 총칭하며, 토지, 건물, 생산설비, 운반 및 수송장비, 기타 유틸리티(utilities) 등을 포함한다.

(나) “설비배치(Facility layout)”라 함은 사용가능한 공간 내에 소기의 기능을 발휘할 수 있도록 건물, 시설, 사무실, 창고, 통로, 기계설비 등의 위치를 효과적으로 결합시키고 종합화시켜 공간적으로 적절히 배열하는 것을 말한다. 단순히 ‘레이아웃’이라고도 한다.

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시행규칙, 산업안전보건기준에 관한 규칙 및 KOSHA GUIDE X-1-2011 (리스크 관리의 용어 정의에 관한 지침) 에서 정하는 바에 의한다.

4. 공장입지 결정시의 리스크 평가

4.1 공장입지의 개요

(1) 공장입지의 의의

입지결정은 가치생산의 물리적 공간을 결정하는 문제로서 가치가 부가되는 물적 흐름상에 중요한 영향을 미치는 요인들 중 하나이다. 입지결정의 대상이 되는 것은 공장뿐만이 아니라 사무실, 서비스부문의 관련 공간 등 모두가 다 여기에 포함될 수 있다.

(2) 새로운 입지 선정의 필요성

새로운 조직은 당연히 그의 운영시설들에 대한 입지를 결정하여야 하지만, 기존 시설이라 하더라도, 다음과 같은 경우에는 새로운 입지 선정의 문제가 발생한다.

(가) 수요의 변화

제품 또는 서비스에 대한 수요가 기존 시설의 공급능력을 넘어설 경우

(나) 중점화 (focus)

단일공장에서 다수의 제품을 생산하는 경우 비능률적으로, 다수의 공장을 건축하여 공장별로 제품의 중점화를 시도할 경우

(다) 새로운 시장 참여

수요가 증대되는 지역의 시장에 참여할 경우

(라) 서비스 개선

분산된 여러 시장에 대한 서비스를 개선할 경우

(마) 비경제적 가동의 개선

장기 가동에 따른 기능적 진부화 또는 기술진보에 따른 기술적 진부화로 기존 시설의 가동이 비경제적일 경우

(바) 투입요소의 변화

인력이나 원자재 등의 가격, 양 및 질의 변화로 새로운 공급원을 찾아야할 경우

(3) 제조업 입지결정의 영향요인

입지결정은 기업 활동이 수행될 장소에 대한 결정을 의미하는 것으로 원자재비용, 수송비용, 지역적 비용 등과 같은 요인들을 고려하여 결정한다. 구체적으로 나열하면 다음과 같다.

(가) 경제적 요인 : 수송비용, 교통망 및 접근 편의성, 노동력 및 임금수준, 시장 가능성 및 접근성, 외주 이용 가능성, 토지 가격, 경쟁업체 수, 경쟁강도 및 태도 등

(나) 자연적 요인 : 기후 적합성, 공업용수 및 자원 이용가능성, 원자재 품질 및 근접성, 배수 용이성 등

(다) 사회적 요인 : 지역사회 특성 및 경영관행, 지역인습, 교육기관 및 문화시설, 법률 및 세제, 국토 및 지방개발계획, 금융지원 가능성, 환경 규제 등

(라) 기타 요인 : 기업의 전통, 선호 취향 등

(4) 공장입지의 추세

공장입지 선정 시에는 다음과 같은 여러 가지 추세가 나타나고 있다.

(가) 교외로의 이전

시내는 땅값이 너무 비싸고, 교통이 혼잡하며, 공해문제가 심각해지고, 범죄발생 가능성도 높아 교외로 이전하는 경향이 높다.

(나) 공업단지

공단은 독립된 위치에 자리 잡고, 필요한 모든 서비스가 제공되므로, 공업단지로 이전하는 추세가 강하다.

(다) 생산의 분산화

지방에 생산 공장을 둠으로써 그 지역사회에 보다 나은 서비스를 제공할 수 있고, 특정 지역에서의 사고 (지역의 천재지변, 파업 등) 의 위험으로

부터 보호될 수 있으므로 사업장을 분산하는 경향이 강하다.

4.2 공장입지시의 리스크 평가

(1) 리스크 평가의 중요성

입지결정은 시설투자에 막대한 자본이 투입되고, 한번 결정되면 영향이 장기적으로 미치기 때문에 매우 중요한 의사결정 과제이다. 그러므로, 입지결정은 생산 분야의 관점에서만 고려되는 것이 아니고 재무, 기술, 인사, 마케팅 등은 물론 안전보건 분야에 이르기까지 경영기능의 모든 차원에서 종합적이고도 포괄적으로 검토되어 결정해야 한다.

(2) 평가 사항

대형 사고의 원인을 배제하고, 또 만일 사고가 발생했을 경우에 있어서의 영향의 확대를 방지하는 관점에서 시설 부지 및 그 주변에 대하여 다음과 같은 사항들을 고려하여, 안전 확보상 지장이 없다는 사실을 확인할 필요가 있다.

(가) 자연 환경

① 지진, 화산, 해일, 산사태, 함몰, 태풍, 고조(高潮), 홍수, 이상 한파, 폭설 등의 자연현상

② 지반, 지내력(地耐力), 단층 등의 지질 및 지형 등

③ 풍향, 풍속, 강수량 등의 기상

④ 하천, 지하수 등의 수권(水圈)에서 일어나는 수상(水象) 및 수리

(나) 사회환경

① 근접 공장 등에서의 화재, 폭발, 누출, 오염 등

② 하천수, 지하수 등의 이용 상황 및 식수원 사용 여부

③ 농업, 축산업, 어업 등 식료품 생산을 위한 토지 이용 상황 및 인구 분포 등

④ 석탄, 광석 등의 천연 자원

⑤ 공항, 철로, 고압선, 폐기물처리장 등 혐오성 사회간접자본 시설

⑥ 시위, 테러 등 사회적 불안 요소 등

5. 전체적 건물 배치시의 리스크 평가

5.1 전체적 건물 배치

(1) 전체적 건물 배치의 목적

전체적 건물 배치는 주어진 공간 내에서 생산관련 원부자재의 이동과 운반, 적재, 생산 및 출하 등이 원활히 이루어질 수 있도록 유형물인 건물이나 블록의 배열을 최적화하는 데 목적이 있다.

(2) 전체적 건물 배치의 대상

(가) 공정 블록

(나) 유틸리티 블록

① 보일러 블록 (동력플랜트)

② 용수처리 블록

③ 냉각수 블록

④ 기타

(다) 탱크 및 저장 블록

① 제품 블록

② 원료 블록

③ 하적 블록

④ 기타

(라) 정비 블록

① 기계공작실 블록

② 재료 및 부품저장 블록

③ 기타

(마) 기타 블록

① 관리실

② 실험실

③ 의무실

④ 소방설비실

⑤ 휴게실 및 식당

⑥ 기타

(3) 전체적 건물 배치의 기본 형태

(가) 직선형 배치

(나) L자형 배치

(다) U자형 배치

(라) 상자형 배치

(마) 샌드위치형 배치

5.2 전체적 건물 배치시의 리스크 평가

(1) 리스크 평가의 중요성

전체적 건물 배치는 사업장내의 흐름을 대체로 결정한다. 복잡하게 얽힌 흐름은 사고를 초래하는 한편, 만약 사고가 발생하더라도 대응 조치를 지연시키는 요인으로 작용한다. 그러므로 사업장의 사고를 사전에 예방하고 대응조치를 원활하게 한다는 측면에서 전체적 건물배치안을 검토하여야 한다.

(2) 평가 사항

전체적 건물 배치가 종료된 후에는 다음과 같은 사항에 특히 주의하여 건물배치안의 안전성을 평가한다.

(가) 원활한 운반을 위한 교통 흐름

원부자재나 제품의 운반, 또는 관련 인력들의 접근을 위하여 계획된 교통 흐름이 충돌 사고의 원인이 되지는 않는가 검토한다. 여기에는 통행

우선순위, 노폭, 운행속도 등에 대한 검토가 포함된다.

(나) 인접 건물간 재해의 영향

한 건물에서의 화재, 누출, 폭발 또는 붕괴 등이 다른 건물에는 영향을 주지 않는지 사고 확대 예방이라는 측면에서 검토한다. 만약, 인접 건물

의 피해가 불가피한 경우에는 예상되는 피해가 최소화되도록 위치를 선정한다.

(다) 설비 고장, 화재 등 위급상황시 접근성

설비나 건물에서의 고장, 화재, 폭발, 누출 또는 붕괴 등 위급상황시 대응인력이나 방재팀이 보수, 수리, 소화, 구명 등의 목적으로 발생 장소에

쉽게 접근할 수 있는가 검토한다.

(라) 안전한 대피를 위한 통로 및 공간

사업장 내 설비나 건물에서의 고장, 화재, 폭발, 누출 또는 붕괴 등 위급 상황시 피난인력이 단시간 내에 안전하게 대피할 수 있는 통로가 확보되

어 유효하게 유지되는가, 또한 대피공간이 확보되어 있는가 검토한다.

6. 설비배치시의 리스크 평가지침

6.1 설비배치의 개요

(1) 설비배치의 목적

설비배치의 목적은 예상치 않은 트러블을 막고 원활한 생산활동을 통하여 생산 효율성을 높일 수 있도록 공장 내의 기계, 원자재, 작업자 등의 생산 요소와 유틸리티 시설의 배열을 최적화하는 데 있다.

(2) 설비배치의 대상

설비배치의 대상은 기계 설비, 작업공간, 통로, 사무실, 서비스 및 저장 등 기타 작업영역이다.

(3) 설비배치의 일반절차

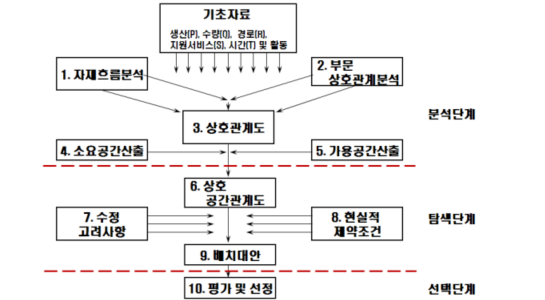

체계적 설비배치계획 (Systematic Layout Planning; SLP) 의 일반적인 절차는 <그림 1>과 같다. 구체적인 내용은 다음과 같다.

<그림 1> 체계적 설비배치계획의 일반적 절차 (Muther, 1973)

(가) 기초자료 수집

설비배치 결정시의 입력 자료를 수집하고 분석한다.

① 제품 (Product) - 어떤 제품을 생산하는가?

② 수량 (Quantity) - 각 품목의 생산 수량은 얼마나 되는가?

③ 경로 (Routing) - 어떤 과정을 거쳐 제품을 만드는가?

④ 지원 서비스 (Service) - 생산업무 활동을 위하여 지원 또는 보조되어야 하는 동력, 보조설비 등은 무엇인가?

⑤ 시간 (Time) - 각 생산공정에 소요되는 시간은 얼마나 긴가?

(나) 자재흐름 분석

부문 간의 근접성을 자재의 흐름이나 물량 등 정량적 변수를 통하여 조사, 분석한다.

(다) 부문상호관계 분석

부문 간의 근접성을 업무성격이나 상호관계 등의 정성적 변수를 고려하여 조사, 분석한다.

(라) 상호관계도

자재흐름 분석과 부문 간 상호관계 분석 결과에 근거하여 부문 간의 근접성을 다이어그램으로 표시한다.

(마) 소요공간 산출

각 부문에 배치되는 기계 설비의 특성과 필요성을 고려하여 부서별 소요 공간을 산출한다.

(바) 가용공간 산출

제시된 건물 및 블록 공간으로부터 활용 가능한 공간을 산출한다.

(사) 면적 상호관계도

각 부서별 소요공간을 반영하여 부서별 상호관계도를 다이어그램으로 다시 작성한다.

(아) 수정 고려사항

분석 정보 및 자료 중 수정해야 할 부분이 있는지 검토하고, 이를 분석하여 결과를 조정한다.

(자) 현실적 제약조건

활용 가능한 공간이기는 하지만 현실적인 문제 때문에 설비를 배치하기 곤란한 문제점을 반영하여 설비배치 대안을 몇 가지 개발한다.

(차) 배치안의 비교 평가 및 선정

개발된 설비배치 대안들을 비교 평가하여 최적 대안을 선정한다.

(4) 설비배치의 일반원칙

설비배치의 일반원칙은 다음과 같다.

(가) 종합적인 조화의 원칙 (Principle of Overall Integration)

각 공정에 대등한 업무량이 부여되도록 함으로써 생산공정 전체가 균형을 유지하는 한편, 기계설비와 생산 인력을 효과적으로 이용하도록 한다.

(나) 최단 운반거리의 원칙 (Principle of Min. Distance)

사업장내 이동물품의 물량과 상태, 크기, 형상, 취급 난이도를 고려하여 사업장내 운반거리를 종합적인 측면에서 최적화한다.

(다) 원활한 흐름의 원칙 (Principle of Flow)

사업장내 이동물품은 생산공정에 대응하여 원활하게 흐르도록 한다. 원활하지 못한 흐름은 생산 효율을 저하시키고 사고나 트러블의 원인이 된다.

(라) 공간활용의 원칙 (Principle of Cubic Space)

모든 공간은 낭비 없이 경제적으로 이용되어야 한다. 시간이든 공간이든 생산효율성을 저하시키는 것은 생산현장에서 제거되어야 한다.

(마) 작업자 안전도와 만족감의 원칙 (Principle of Satisfaction & Safety)

어떤 설비배치안이든 작업자의 안전을 최우선으로 하여야 하며, 작업자의 작업 만족을 보장할 수 있어야 한다.

(바) 융통성의 원칙 (Principle of Flexibility)

설비배치안은 제품 수요의 증감이나 제품 구조의 변경으로 인하여 변경이 불가피할 때 쉽게 변경할 수 있도록 융통성이 있어야 한다.

(5) 설비배치의 형태기준 분류

설비배치안을 외형적 형태를 기준으로 분류하면 다음과 같다.

(가) I자형 배치

I형 또는 T형은 비교적 단순화된 형태로서, 생산 및 가공 공정이 단순한 공장이나 신형 조선소에서 많이 볼 수 있다.

(나) L자형배치

비교적 좁은 면적에 배치 가능하다는 장점이 있다.

(다) U자형 배치

가장 좁은 면적에 배치할 수 있으나, 부자재가 운반되는 경우 방향을 변환해야 하는 문제점이 있다.

(6) 설비배치의 공정흐름 기준 분류

설비배치안을 공정의 흐름을 기준으로 분류하면 다음과 같다.

(가) 연속공정별 배치 (Continuous Process Layout)

자동화된 전용 장비를 사용하여 정유, 화학, 제지, 음료, 전기, 밀, 우유 등 제품 속성상 로트로 나눌 수 없는 표준화된 특정 제품만을 대량생산한다.

고정비용이 매우 높으므로 중단하지 않고 연속해서 가동하는 것이 보통이다.

(나) 공정별 배치 (Process Layout)

유사한 생산 기능을 수행하는 기계와 작업자를 그룹별로 모아 일정한 장소에 배치하여 작업장(work center)을 편성한다. 제품의 종류가 다양하고 생산수량이 적은 다품종 소량생산에 많이 적용되고 있으며, 공작기계, 주문형 PCB 생산, 병원 등이 이러한 배치 유형에 속한다. 주문공장배치(job shop layout), 기능별배치(functional layout)라고도 한다.

(다) 제품별 배치 (Product Layout)

제품생산에 투입되는 작업자나 설비를 제품의 생산 작업 순서에 따라 배치한다. 자동차 조립, 전자 제품 조립 등 대량의 표준화된 제품을 생산하

는 데 주로 이용된다. 라인배치(line layouts) 또는 흐름공장배치(flow shop layout)라고도 한다.

(라) 셀룰러 배치 (Cellular Layout)

제품들을 유사한 작업 프로세스를 갖는 그룹 단위(Part Family)로 묶어서 그룹 테크놀로지를 이용하여 셀(cell) 단위로 생산한다. 기계간에 부품 이동거리와 대기 시간이 짧기 때문에 생산소요시간이 단축되고 재공품 재고가 감소한다.

주) 그룹테크놀로지 (Group Technology) : 부품을 모양, 치수, 가공법 따위에 따라 분류하고 부호화하여 그룹으로 묶어서 제품을 생산하는 다품종 소량 생산을 위한 생산 기법.

(마) 고정위치 배치 (Fixed Position Layout)

제품은 한 장소에 고정되어 있고, 자재, 공구, 장비 및 작업자가 제품이 있는 장소로 이동해 와서 작업을 수행한다. 건축, 기관차, 항공기, 선박,

건물, 도로 등 제품의 크기, 무게 및 기타 특성 때문에 제품 이동이 곤란한 경우에 생기는 배치 형태이다.

(바) 혼합형배치 (Hybrid Layout, Combined Layout)

공정별, 제품별, 고정위치별 배치 등 몇 가지 유형을 혼합하여 배치하는 경우에 해당한다. 일반적으로 서비스 생산시스템이나 유연생산 시스템에서 흔히 볼 수 있다.

(7) 설비배치의 현대적 특성

현대적 설비배치는 품질, 유연성, 시간의 경쟁에서 빨리 변화될 수 있는 능력에 맞게 설계되어야 한다. 이에 따라 객체지향적인 관점에서 변화에 유연한 설비배치방식을 도입하는 경향이 늘어나고 있다.

(가) 제품의 품질과 유연성, 생산율을 빠르게 변화시킬 수 있는 능력, 다양한 제품모델을 생산할 수 있는 능력의 최대화를 목표로 한다.

(나) 큰 공정 내에 셀 생산 방식을 배치하는 경향이 많다.

(다) 자동자재취급장비, 자동재고시스템, 자동이동장치 등 자동화 성향이 높다.

(라) U자형 생산라인을 갖는 경우가 많다.

(마) 개방식 작업장이 늘어나고 있다.

(바) 원부자재 및 제품의 이동거리를 최소화하기 위하여 더욱 좁고 밀착된 설비배치를 채택함으로써 근로자의 행동반경이 줄어들고 있다.

(사) 재공품 재고 저장공간의 최소화를 지향하고 있다.

(8) 설비배치 대안 개발시 주의사항

설비배치 대안을 개발할 때 주의할 점은 다음과 같다.

(가) 대안은 가급적 다양하게 많이 개발한다.

유사 문제나 문헌을 검토하고, 다른 조직과 상의하거나 브레인스토밍(brain storming)을 실시하는 등 비경험자를 포함 전사적으로 참여하여

다각적인 시각을 가지고 개발하도록 하는 것이 바람직하다.

(나) 거시적 안목을 가지고 개발한다.

대안의 효율성에 대해서는 의문을 가지는 태도를 가지되, 성급한 반대나 찬성은 대안 개발에 도움이 되지 않으니 삼가야 한다. 너무 빨리 세부적

인 사항에 접근해서도 안 된다.

(다) 전향적인 자세로 개발한다.

보수적 사고를 지양하고, 현존 해법에 얽매여서는 안 된다. 미래지향적인 방법을 탐구하는 과정 속에서 예상치 못한 해법을 찾을 수도 있으므로,

전향적인 자세를 가지고 개발에 임해야 한다.

(라) 장기적인 관점에서 개발한다.

당면한 상황에서의 대안 개발은 이후 제품의 특성이나 수요가 바뀌었을 때 설비 전체를 재배치하거나 교체하는 등의 추가 비용이 들어가게 된다.

따라서 장기적 추세를 살펴보고 그 추세에 대응하는 대안을 개발하여야 한다.

(마) 위급상황에 대한 계획도 적극적으로 반영한다.

만일의 사태에 당황하지 않고 대응하려면 위급상황시의 접근성이나 대응계획을 감안하여 설비배치 대안에 적극적으로 반영하여 개발하도록 한다.

6.2 설비배치 계획 및 변경시의 리스크 평가

(1) 설비배치가 문제로 부각되는 경우

설비배치가 생산활동 중 경영상의 문제로 부각되는 경우는 다음과 같다.

(가) 제품설계의 변경

(나) 신제품의 개발

(다) 생산량의 변경

(라) 낙후된 시설

(마) 빈번한 사고

(바) 작업환경의 개선

(사) 시장의 지역 변경 및 변화

(아) 원가절감

(2) 리스크 평가의 중요성

생산공정과 조화를 이루지 못하는 설비배치는 작업자 동선에 장해를 초래하여 충돌사고의 직접적 원인이 되거나, 작업 지연을 가져 와 시간에 쫓긴 작업자로 하여금 작업자들을 서두르게 만드는 간접적 원인이 되기도 한다.

그러므로 설비배치는 이동비용의 최소화라는 측면에서뿐만 아니라 사고예방이라는 측면에서도 세밀히 검토되어야 한다.

(3) 평가 사항

설비배치안에 대해서는 다음과 같은 사항에 주의하여 안전성을 평가한다.

(가) 생산공정에 대응하는 배치

부재의 원활한 흐름을 고려하여 불필요한 운반작업을 하지 않도록 작업의 흐름에 따라 기계 설비가 배치되었는가 검토한다. 작업 흐름에 대응

하지 못하는 생산공정은 불필요한 운반작업을 초래하게 되고, 불필요한 운반작업이 많아지고 거리가 길어질수록 사고 가능성은 높아진다.

(나) 생산 용량(capacity)에 따른 소요 공간

생산용량에 대응할 만큼 소요 공간이 충분히 확보되었는가 검토한다. 그렇지 못하면 작업 자체가 어려워질뿐더러 작업자의 불안전행동이나 사고 요인을 유발하게 된다. 또한 소요 공간 확보여부의 판단시에는 장래 수요 증대나 제품 구조 및 특성의 변경에 대비, 생산량이 증가할 경우도

예상하여 검토한다.

(다) 공정불균형을 예상한 저장 공간

공정과 공정 간의 생산능력 불균형이 발생하는 경우 재공품을 임시 적치할 공간이 충분한가 검토한다. 생산규모가 변화하거나 공법의 향상 등으

로 인해 불균형이 심해지면 제공품의 임시 적치가 불가피하게 되는데, 공간이 부족하면 통로를 점하게 되어 원부자재 및 인력, 장비 이동 중의 사고 발생 가능성이 높아진다. 원료나 제품의 보관 장소도 충분히 설정한다.

(라) 원부자재의 취급과 공급을 위한 통로

인력의 이동을 위한 통로가 충분한가 검토한다. 여기에는 경사로, 계단, 사다리, 발판사다리 등이 포함된다.

또한, 컨베이어, 크레인, 자동이동대차(Automated Guided Vehicle; AGV), 인력 대차 등 예상되는 이동장비들에 대해서도 이동 통로가 충분한가 검토한다.

(마) 보수, 점검을 위한 접근성

기계 설비는 사용 중 보수, 점검이 용이하도록 배치한다.

(바) 예상 피해의 최소화를 위한 배치

압력용기, 고전압설비, 폭발재료 취급설비 등의 경우에는 설비 이상시 발생하는 피해가 최소화되도록 위치를 선정한다.

(사) 비상대피경로의 확보

공장 내외에는 안전통로를 설정하고 유효성을 유지하여야 한다.

(아) 사업장내 총 이동 거리

설비배치의 총 이동비용은 최소화되어야 한다. 이때 총 이동비용이란 부서 간 이동비용을 모두 다 합한 단순한 비용이 아니라, 이동 대상물의 물

량과 운반난이도를 고려한 이동비용이어야 한다(부록 참조).

(4) 설비배치 변경의 기대효과

설비배치가 합리적으로 변경되면 다음과 같은 효과를 얻을 수 있다.

(가) 작업자 건강 및 안전성 증대

(나) 작업자 사기 앙양 및 만족감 증진

(다) 생산량의 증대 및 변화에 대한 탄력적 대응

(라) 생산지연의 감소 및 제조시간 단축

(마) 시설면적의 절감

(바) 기계, 노동력 및 서비스의 효용 증대

(사) 중간 재공품 및 물자 취급량의 감소

(아) 사무작업량 및 간접 노동력의 감소

(자) 감독의 용이성 및 물자소통의 혼잡 감소

(차) 제품과 품질의 안정성 증가

<부록>

레이아웃의 리스크 평가방법의 예

레이아웃의 리스크를 정량적으로 평가하는 데에는 많은 방법이 있을 수 있다. 여기에서는 원부자재 운반시에 고려될 수 있는 몇 가지 요인들을 반영하여 레이아웃의 우열을 평가하는 방법의 한 가지를 소개하기로 한다.

(1) 기본개념

설비배치의 우열을 평가할 때 통상적인 기준은 사업장내 총 운반비용이 얼마나 드는가 하는 것이다. 이를 운용연구(Operations Research) 문제로 구성하면 다음과 같이 표현될 수 있다.

이 문제의 의미는 제안된 설비배치 대안을 채택한다고 할 때 각 부서간의 운반 비용을 모두 합하여, 최소비용이 드는 설비배치 대안을 선택하라는 의미이다. 이것을 CVD (Cost-Volume-Distance) 모형이라고 한다.

그러나, 안전측면에서는 이렇게 단순히 총비용을 계산하는 것만으로는 충분치 않다. 운반난이도에 영향을 주는 요인으로는 운반 대상물의 특성이 크게 좌우하는데, 중요한 것으로는 다음과 같은 것들을 들 수 있다.

- 크기

- 밀도나 부피

- 형상

- 주변 재료, 설비, 인원 등에 대한 사고 및 손상 위험도

- 상태

- 기타

각 요인을 평가한 후 1점에서부터 5점 사이의 평점을 부여한 후 이들을 종합하여 하나의 비용변수로 활용한다.

(2) 평가 방법

① 크기 요인의 평점 (A)

mag 단위로 운반 대상의 크기 요인을 평가한다. 여기에서 단위 mag이란 영어 magnitude의 약어로서, 가로×세로×높이 각각 2inch(약 5cm)인 나무조각을 1mag이라 기준하고, 이에 기준하여 평가한다. 참고로 4단 높이의 서류함은 30mag이다 (Muther, 1973).

② 밀도나 부피 평점 (B)

평가기준은 다음과 같다.

| 평점 B | 밀도 및 부피 평가 기준 | 예 |

| 5 | 매우 무겁고 치밀함 | 금형 블록, 고형 납 |

| 4 | 무겁고 치밀함 | 고형 주조물, 단조물 |

| 3 | 꽤 무겁고 치밀함 | 일체형 주조물 |

| 2 | 상당히 견고함 | 마른 목재 블록 |

| 1 | 가볍고 부피가 큼 | 차곡차곡 접힌 골판지 상자 |

③ 형상 (C)

평가기준은 다음과 같다.

| 평점 C | 형상 평가 기준 | 예 |

| 5 | 극히 길고, 휘어졌거나, 극히 불규칙함 | 성형 배관, 목재 안락의자 |

| 4 | 극히 길고, 휘어졌거나 매우 불규칙함 | 강철 빔, 철로 |

| 3 | 매우 길고, 구형이거나 불규칙함 | 탁상형 전화기 |

| 2 | 길고, 원통형이거나 불규칙함 | 곡물자루, 짧은 막대기 |

| 1 | 적재 가능함 | 나무 블록 |

④ 사고 및 손상 위험도 (D)

평가기준은 다음과 같다.

| 평점 D | 사고 및 손상 위험도 평가 기준 | 예 |

| 5 | 사망 가능성 있음 극히 손상되기 쉬움 |

유리병에 든 강산, 폭발물 등 |

| 4 | 중대재해 가능성 있음 매우 손상되기 쉬움 |

목이 긴 크리스탈 |

| 3 | 경상재해 가능성 많음 손상되기 쉬움 |

TV, 유리제품 |

| 2 | 경상재해 가능성 있음 으스러짐, 부서짐, 긁힘 위험성 |

도색된 장비, 플라스틱 제품 |

| 1 | 찰과상 사실상 손상될 위험 |

목제품 |

⑤ 상태 (E)

평가기준은 다음과 같다.

| 평점 E | 상태 평가 기준 | 예 |

| 5 | 극히 취급 곤란함 | 용융강 |

| 4 | 매우 취급 곤란함 | 끈끈한 표면의 원부자재 |

| 3 | 뜨겁거나, 박약하거나, 윤활유 도포에 의한 미끄러움으로 인해 취급 곤란함 |

단조강, 윤활계통 기기 |

| 2 | 오일도포나, 박약하거나, 불안정하여 취 급 곤란함 |

종이 공예품 |

| 1 | 청결하고, 단단하며 안정적임 | 목재 블록 |

⑥ 기타

그 밖에 추가로 고려해야 할 요인이 있는 경우에는 위와 같은 요령으로 평가 기준표를 추가하고, 1점부터 5점 사이의 평점 F를 부여한다.

⑦ 종합평가

이상 각 항목의 평점을 다음 계산식에 넣어 평가한다. 즉,

부서 간 이동마다 이 값을 계산하여 CVD 모형의 비용변수 CosTij 로 활용한다.

[첨부자료] 설비배치 계획 및 변경시의 리스크 평가지침(X-60-2013)

'산업안전' 카테고리의 다른 글

| 건설공사 안전관리계획서 제출대상 및 제출주체, 제출시기 등 (0) | 2022.04.05 |

|---|---|

| 기계․ 기구제조업 등의 위험성 평가지침(G-84-2012) (0) | 2022.03.20 |

| 리스크 분석 방법에 관한 지침(X-19-2012) (0) | 2022.03.09 |

| 압력용기 용접 후 열처리에 관한 기술지침(M-184-2015) (0) | 2022.03.09 |

| 고장형태와 영향분석(FMEA)기법에 관한 지침(X-6-2012) (0) | 2022.03.08 |