o 관련규격 및 자료

- KS B6733(압력용기 기반규격)

- API 510(Pressure vessel inspection code)

- ASME SEC. Ⅷ DIV.1(Pressure vessels)

- NBIC(National board inspection code, march 31, 1998

o 관련 법규․ 규칙․ 고시 등

- 산업안전보건 기준에 관한 규칙 제2편 제2장 제4절 제256조(부식방지)

압력용기 보수에 관한 기술지침(M-113-2012)

1. 목적

2. 적용범위

3. 용어의 정의

4. 일반사항

5. 용접절차서 작성

6. 예열처리 및 후열처리

7. 용접부위의 결함 수정절차

8. 클래딩 부위의 결함 수정절차

9. 수정용접의 기록

10. 최고허용압력의 재평가

1. 목적

이 지침은 산업안전보건기준에관한 규칙(이하 “안전보건규칙”이라 한다) 제2편 제2장 제4절 제256조(부식방지)의 규정에 따라 화학설비중 압력용기의 보수시 적용할 수 있는 기술적 사항을 정함을 목적으로 한다

2. 적용범위

이 지침은 압력용기로 분류되는 탑조, 용기, 열교환기 등(이하 “압력용기”라 한다)의 보수에 관하여 적용한다. 다만, 제조당시 적용한 규격(코드)이 있는 경우에는 해당규격에 따라 보수하는 것을 원칙으로 하며, 해당규격에서 정하지 않은 사항에 대해서는 본 지침을 적용할 수 있다.

3. 용어의 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) “보수용접”이라 함은 압력용기 또는 기계부품 등의 일부 마멸된 부분을 다시 원래 상태가 되도록 덧살올림하는 용접을 말한다.

(나) “국부 후열처리”라 함은 제품이 커서 노내에 넣을 수 없는 경우나, 현장 용접을 실시한 것으로서 노내 열처리가 곤란한 경우에 용접부 부근을 국부적으로 후열처리하는 것을 말한다.

(다) “클래딩(Cladding)”이라 함은 내식성이 적은 재료의 모재에 내식성이 있는 재료를 전 접촉부에서 완전히 판으로 붙인 것을 말한다.

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시

행규칙, 안전보건규칙 및 고용노동부 고시에서 정하는 바에 의한다.

4. 일반사항

4.1 보수팀 구성

ASME, NBIC 코드 등에 따라 제작된 압력용기의 보수시 보수팀의 구성은 다음 각호의 자격을 가진 자 1인 이상이 참여하여야 한다.

(1) 미국기계학회 코드 심볼 스탬프를 사용할 수 있는 ASME 인증서(Certificate)를 보유한 자 또는 NBIC에서 정하는 R자격을 보유한 자

(2) 압력용기의 소유주가 ASME 인증서를 보유한자와 동등 이상의 능력이 있다고 판단하는 자

4.2 용접사의 자격

용접사는 KS B 6733(압력용기 기반규격)에서 정한 자격기준 또는 동등 이상의 자격을 갖춘 자이어야 한다.

4.3 자격 기록

용접절차 및 용접수행자격의 기록을 유지하여야 한다. 이 기록들은 용접을 시작하기에 앞서 검사자에게 제시되어야 한다.

5. 용접절차서 작성

5.1 설계

(1) 해당 제조 코드에 의해 능통하게 설계할 수 있는 자가 설계하여야 하며, 설계에는 응력계산 등이 포함되어야 한다.

(2) 설계시에는 제조 당시의 설계 및 제조 자료 등을 충분히 검토한 후 설계하여야한다. 이러한 자료를 구하지 못할 경우에는 검사자, 규제기관 등과 보수 방법에 대해 협의하여야 한다.

(3) 계산서는 검사자에 의해 검토되어야 하며, 향후의 설비관리를 위해 잘 보관하여야 한다.

(4) 맞대기이음 용접은 전 길이에 걸쳐 완전 용입 되어야 한다. 부속품 자체의 보수는 KS 또는 동등 이상의 코드의 요구조건을 따라야 한다.

5.2 재료

보수하는 데 사용하는 재료는 KS 또는 동등 이상의 코드를 따라야 하며, 재료는 보수하고자 하는 설비의 재료와 동일하거나 호환성이 있어야 한다. 탄소함량이 0.35%를 초과하는 탄소강 혹은 합금강은 용접하여서는 안 된다.

5.3 검사

용접 보수부에 대한 검사판정기준은 KS 또는 동등 이상의 코드에서 요구하는 비파괴검사 판정기준을 만족하여야 한다.

5.4 압력시험

압력부의 모든 보수부위는 다음의 요구사항을 만족해야 한다.

(1) 보수한 압력용기는 해당 명판상의 최고 허용압력으로 수압 또는 액압시험을 하여야 한다.

(2) 보수시 교체된 압력부는 해당 명판상의 최고허용압력으로 시험하여야 한다.

(3) 시험압력이 안전밸브의 설정압을 초과하는 경우, 장치 제조자의 조언에 따라 안전밸브를 보호할 수 있는 장치를 구비한 후 시험하여야 한다.

(4) 압력시험시의 온도는 다음에 따른다.

(가) 소유주가 최저 시험온도에 관한 재료의 취성에 관한 자료를 제시하지 않는 한 재료의 시험온도는 15℃ 이상으로 한다.

(나) 소유주가 검사자에게 최대 시험온도에 대한 자료를 제공하지 않는 한 재료의 시험온도는 50℃ 이하로 한다.

(5) 유지시간은 최소 10분 이상이어야 하며, 검사자가 입회하여야 한다. 다만, 검사하는 데 소요되는 시간이 10분 이상 소요되는 경우에는 검사자가 검사하는데 충분한 시간 동안 유지되어야 한다.

(6) 내용물이 금수품목인 경우나 수압 등의 액압시험이 불가능한 경우 다음에 따를 수 있다.

(가) 검사자, 규제기관, 소유주 등과의 합의 하에 NIBC에서 정하는 R자격 보유자가 공압으로 압력시험을 할 수 있다. 다만, 이때에는 해당 제작기준에서 정하는 안전조치 등의 구비사항을 만족해야 한다.

(나) 압력시험이 불가능한 경우 비파괴검사 등으로 압력시험을 대체할 수 있다.

이 때에는 검사자, 규제기관, 소유주 등과의 합의 하에 행해야 하며, 검사자가 입회하여야 한다.

6. 예열처리 및 후열처리

6.1 예열처리

예열처리는 용접부의 갈라짐 방지, 기계적 성질개선, 용접에 의한 수축변형의 감소 및 용접부의 잔류응력 저감을 목적으로 아래와 같이 실시한다.

(1) 최초에 후열처리된 용기의 미소한 변경 혹은 보수에 대하여는 후열처리 대신 최소 150℃ 정도의 온도로 예열하여도 된다.

(2) P-1강(일반탄소강)과 Mn-Mo강을 제외한 P-3(저합금강)으로 제작된 용기는 운전온도가 적정 연성을 확보하기에 충분할 때와 수압시험 및 시운전 기간 동안 과도한 위험성이 없을 때에는 대안으로서 최소 150℃ 의 예열을 실시하여도 된다.

6.2 용접 후열처리 방법

용접 후열처리는 다음 방법중의 하나를 적용하여야 한다.

6.2.1 가열로에서 1회 열처리

밀폐된 노안에서 부품을 한번에 가열함을 원칙으로 한다. 노내의 분위기는 과도한 산화를 방지하도록 관리되어야 하며, 제품 또는 부품에 화염의 직접 접촉이 금지되어야 한다.

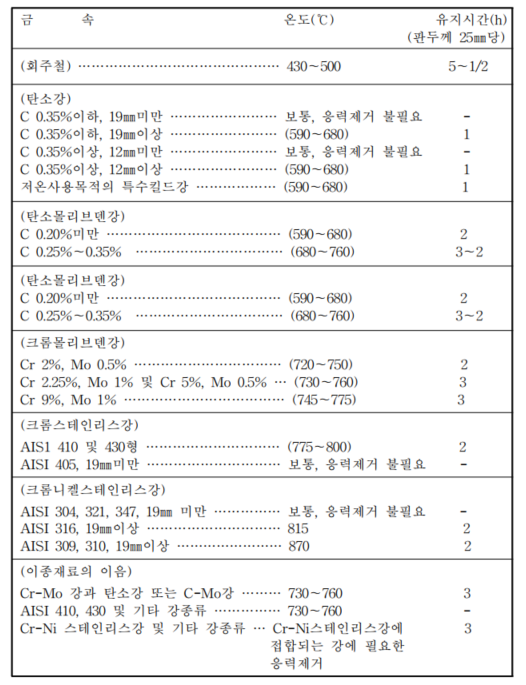

각종 금속의 후열처리 온도와 유지시간은 다음 <표 1>과 같다.

6.2.2 가열로에서 1회 이상 열처리

제품의 크기가 커서 가열로에서 한 차례로 후열처리가 불가하고 열처리할 제품이나 부품에서 가열면적이 최소한 1.5m 이상 겹쳐지는 경우에는 노 내에서 1회 이상 가열할 수 있다. 이 절차를 사용할 때 노 밖의 제품이나 부품의 일부분이 온도변화에 의해 해로운 영향을 받지 않도록 차폐되어야 한다.

6.2.3 국부 후열처리

노 내 후열처리를 원칙으로 하나 다음의 경우를 만족할 때에는 모든 재료에 대하여 국부 보수용 360°밴드를 감아서 국부 후열처리를 실시할 수 있다.

(1) 적용방법 및 절차는 압력용기와 후열처리 요구사항에 경험을 가진 기술자에 의해 검토되고 보완되어야 한다.

(2) 절차의 적정여부를 평가하기 위하여, 모재두께, 열화 열구배, 재료특성(경도, 성분, 강도 등)과 같은 적용인자, 후열처리로 인한 변화, 전 깊이 용접의 필요성과 후열처리 후에 표면 및 체적시험 등이 검토되어야 한다.

추가로 압력용기의 국부 제한구간에서 열로 인해 발생하는 전체 및 국부 응력과 변형 등은 후열처리 절차를 평가하고 보완하는데 충분히 고려

되어야 한다.

<표 1> 각종 금속의 후열처리 온도와 유지시간

(3) 용접 도중에 예열온도 150℃ 혹은 지정된 용접절차서에 의해 규정된 온도보다 높은 온도로 유지하여야 한다.

(4) 열처리 구간의 크기 및 형태를 감안하여 최소 2개의 열전도계(Thermo-couple)를 사용하여 후열처리 온도를 측정하여야 한다.

(5) 국부 용접 후열처리할 때의 유지온도 및 유지시간은〈표 2〉 와 같다.

(가) 몸체의 둘레 이음에서는 용접 금속부의 양끝에서 각각 판두께의 3배(관에서는 2배) 이상의 이음 둘레를 후열처리 범위로 한다.

(나) 노즐 또는 부착물의 이음은 용접부에서 판두께의 6배 이상의 용기 전체 둘레를 후열처리 범위로 한다.

<표 2> 용접 후열처리의 온도와 시간

7. 용접부위의 결함 수정절차

7.1 용접수정 최대범위

용접수정이 가능한 깊이는 10㎜ 이하 또는 자재 두께의 10% 이하 중 적은 것 이하이고 개별면적이 6,450㎟ 이하이어야 한다.

7.2 결함의 수정방법

(1) 기공 또는 슬래그가 혼재할 때는 그 부분을 연마 또는 가우징하고 다시 용접한다.

(2) 언더컷이 생겼을 때는 직경이 작은 용접봉으로 용접하고, 오버랩이 생겼을 때는 그 부분을 깎아내고 다시 용접한다.

(3) 균열일 때는 균열 끝에 구멍을 뚫은 스톱홀을 만들고 필요한 경우 부근의 용접부도 홈을 만들어 다시 용접한다.

7.3 수정용접 절차

용접절차와 용접사 검정은 KS 또는 동등 이상의 코드 요구사항과 아래의 추가 요구사항에 만족하여야 한다.

(1) 수정할 부분은 기록된 절차에 따라 적절하게 용접준비를 하고 예열을 실시하여야 한다.

(2) 용착금속은 저수소계 용접봉을 사용한 피복금속아크용접법에 의한 용접을 실시하고, 최대 비드폭이 용접봉 심 직경의 4배이어야 한다.

(3) 저수소계 용접봉은 건조시켜야 하며 다음의 주의사항이 요구된다.

(가) 모든 용접봉은 사용하기 전에 427℃ ±14℃ 의 온도에서 30분~1시간동안 건조한다. 용접봉을 건조로에 넣을 때 건조로의 온도는 149℃를 초과하지 않아야 한다. 건조로 온도가 260℃ 이상일 때 온도의 상승이 시간당 167℃ 이하이어야 하고, 260℃ 이상의 온도에서 건조지속시간을 포함하여 5시간을 초과하지 않아야 한다.

(나) 용접봉을 건조한 후 그 온도가 66℃ 이하까지 떨어지기 전에 107℃~149℃ 의 온도범위를 유지시킬 수 있는 휴대용 건조기에 옮겨 담아야 한다.

(다) 건조기 외부로 일단 불출된 후 회수되는 용접봉은 휴대용 건조기에 담아 상기 (가)항의 주어진 온도에서 재 불출하기 전까지 8시간 이상 건조시켜야 한다.

(라) 원칙적으로 용접봉을 1회 이상 재건조해서는 안되지만, 만일 2회 이상 재건조를 한 후 용접봉을 시험하여 모든 요구사양을 만족하면 예외로 한다.

(4) 용접중 용접부위는 최소 177℃ 의 온도로 예열하고 유지되어야 하며, 최대층간온도는 232℃ 이어야 한다.

(5) 용착금속의 초층은 용접봉 최대직경 3.2㎜를 사용하여 그 부분을 완전히 용착시켜야 하고, 대개 초층의 1/2은 후속층의 용착 전에 그라인더로 제거하여야 하며, 최대직경 4.0㎜의 용접봉으로 전 용접비드와 열영향 부위의 불림(Tempering)을 안전하게 할 수 있는 방법으로 용착시켜야 한다.

(6) 규정된 용접전류와 전압범위 내에서 열입력이 관리되어야 한다.

(7) 용접 수정작업 후 그 용접부분은 최소 2시간 동안 204~260℃의 온도를 유지하여야 한다.

(8) 용접 수정작업은 검사자의 입회 하에 실시되어야 한다.

7.4 수정용접부의 시험

완성된 용접부분은 요구되는 비파괴시험을 실시하기 전에 최종층의 표면이 매끄럽게 연마되어야 한다. 용접 완료 후 그 용접물에서 균열이 발생할 수 있는 가능한 시간인 최소 48시간이 경과한 후 비파괴시험을 실시하여야 한다. 용접 수정한 부분에 대한 비파괴시험의 상세 판정기준은 KS에 따른다.

8. 클래딩 부위의 결함 수정절차

최종 열처리를 실시한 후 P-NO. 1(일반탄소강)과 P-NO. 3(저합금강) 자재에 P-NO. 8(고합금강) 자재를 클래딩한 부위는 용접 후열처리 작업이 불가능하거나 실용적이지 못하므로, 아래의 요구사항이 충족되는 경우에는 용접 후열처리 작업을 하지 않고 용접 수정작업을 할 수 있다.

8.1 수정의 최대범위

클래딩재에서 수정할 부분의 깊이가 2.4㎜ 또는 모재 두께의 10% 중 작은 것 보다 크지 않아야 하며 개별면적도 6,450㎟ 이하이어야 한다.

8.2 수정용접 절차

용접절차와 용접사 검정은 KS 요구사항을 따라야 하고, 용접절차 사양에는 아래의 요구사항이 포함되어야 한다.

(1) P-NO. 8의 클래딩에 대하여 A-NO. 8의 용착금속, P-NO. 8 또는 P-NO.43의 클래딩에 대하여 F-NO. 43의 용착금속을 사용하여 수정하여야한다.

(2) 피복금속아크용접법 공정으로서 비드폭이 용접봉 심 직경의 4배를 초과하지 않는 용접으로 하여야 한다.

(3) 용접중 그 용접부위가 최소 177℃ 온도에서 예열되어 유지되며 최대 층간 온도가 232℃ 이어야 한다.

(4) 용착금속의 전 부분을 2.4㎜의 용접봉을 사용하여 초층을 형성시키고, 다음 층을 3.2㎜의 용접봉을 사용하여 용접한다. 초층의 일부를 연마하여 제거하고 층간 용착금속의 제거 내용은 기록이 유지되어야 한다.

(5) 규정된 용접전류, 전압과 용접속도의 범위내에서 열입력이 관리되어야 한다.

(6) 용접 완료 후 용접부분은 204~260℃의 온도에서 최소 1시간 동안 유지되어야 한다.

9. 수정용접의 기록

용접을 수정한 치수와 위치를 포함한 모든 기록들은 보고서를 작성하여 보관하여야 한다.

10. 최고허용압력의 재평가

온도등급 혹은 최고허용압력을 변경함으로써 압력용기의 등급을 재평가하는 것은 다음의 모든 요구조건들이 만족되어진 후에만 가능하다.

(1) 최근의 검사보고서가 압력용기의 운전조건을 만족하며 주어진 부식 여유가 적절하다는 것을 입증한다.

(2) 압력용기는 가끔 새로운 서비스 조건에 따라 내압시험이 수행되거나 혹은 내압시험 대신 특수 비파괴 시험기술에 의해 용기 안전성이 유지되도록 한다.

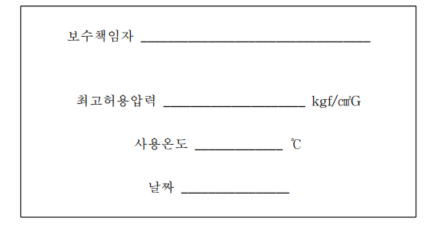

(3) 내압시험 등급이 검사자에 의해 인정되어야 한다. 압력용기 등급의 재평가는 이름판을 추가로 부착하거나 다음의 정보를 추가로 스탬핑한 것을 검사자가 감독한 경우 완료된 것으로 간주된다.

(4) 재평가한 결과는 양식을 작성하여 보관하여야 한다.

[첨부자료] 압력용기 보수에 관한 기술지침(M-113-2012)

'산업안전' 카테고리의 다른 글

| 회전기계 예비품관리에 관한 기술지침(M-144-2012) (0) | 2022.05.21 |

|---|---|

| 유해․ 위험물 취급용 플렉시블 호스의 사용안전에 관한 기술지침(M-119-2012) (0) | 2022.05.17 |

| 배관지지물 설치 및 유지에 관한 기술지침(M-112-2012) (0) | 2022.05.14 |

| 압력용기의 용접설계에 관한 기술지침(M-111-2015) (0) | 2022.05.12 |

| 회전기계의 진동감시 기술기준(M-110-2012) (0) | 2022.04.15 |