o 관련 규격 및 자료

- NFPA 36, Standard for Solvent Extraction Plant, 2001 edition. NFPA.

o 관련법규

- 산업안전보건기준에 관한 규칙 제232조(폭발 또는 화재 등의 예방)와 제236조(화재 위험이 있는 작업의 장소 등)

유지공장의 용제추출공정 안전설계 및 운전에 관한 기술지침(D-3-2012)

1. 목적

2. 적용범위

3. 정 의

4. 용제추출공정의 기본 규칙

5. 벌크 용제 하역과 저장

6. 준비와 밀 종료 공정

7. 추출 공정

1. 목적

이 지침은 가연성 탄화수소 액체를 이용하는 추출공정의 설계․ 구조․ 조작을 위한 요구사항, 추출공정 그리고 준비 및 마무리 부분에서 화재와 폭발 예방을 위한 요구사항, 공정과 조작을 평가하기 위한 방법, 새로운 설치의 계획과 설계를 위한 작업 표준 설정 등에 관한 기술적 사항을 제시하는데 목적이 있다.

2. 적용범위

(1) 이 지침은 가연성 탄화수소 액체(이하 “용제”)의 사용에 의한 동식물 오일(Oil)과 지방(Fat)의 상업적 규모의 추출 공정에 적용한다.

(2) 추출공정의 30 m 이내에 위치한 설비와 건물에 적용한다.

(3) 추출공정으로부터 거리에 관계없이 용제의 하역, 저장 및 처리에 적용한다.

(4) 준비공정에서 추출공정까지 추출되는 물질의 이송 방법에 적용한다.

(5) 추출공정으로부터 용해된 고체와 오일을 추출하여 이송하는 방법에 적용한다.

(6) 거리에 관계없이 추출공정에서 컨베이어에 의해 연결된 준비와 마무리 공정에 적용한다.

(7) 원재료 또는 완성 상품에 적용할 수 없다.

(8) 물에 잘 녹는 액체를 사용하는 추출공정에 적용할 수 없다.

(9) 인화성 가스, 액화석유가스, 또는 비인화성 가스를 사용하는 추출공정에 적용할 수 없다.

(10) 2항 (2)호에서 정의된 범위 내에서 일부 유기과산화물과 같은 열 또는 충격에 민감한 활성산소 결합물 사용을 금지한다.

3. 정 의

(1) 이 지침에서 사용되는 용어의 정의는 다음과 같다.

(가) “용제(Solvent)”라 함은 동물성 또는 식물성 오일 또는 지방을 추출할 수 있는 능력을 가지는 가연성 탄화수소 액체를 말한다.

(나) “추출공정(Extraction process)”이라 함은 밀폐 건물 또는 개방 구조물에서 열교환기(Heat exchanger), 증발기(Evaporator), 탈기(Stripper)와 같이 적절한 설비와 함께 추출기(Extractor)와 용해조(Desolventizer)을 포함하는 조작(Operation)을 말한다.

(다) “추출기(Extractor)”라 함은 적합한 용제 방법에 의해 오일 또는 지방함유(Oil- or Fat-bearing) 물질로부터 오일 또는 지방을 제거하는 설비를 말한다.

(라) “제한지역(Restricted area)”이라 함은 추출공정으로부터 수평 15.3 m 내의 범위를 말한다.

(마) “관리지역(Controlled area)”이라 함은 용제 추출 공정(Solvent extraction process)으로부터 수평방향으로 15.3 m에서 30.5 m의 범위 지역을 말한다.

(바) “용해된 물질(Desolventized material)”이라 함은 흡수된 모든 용제가 제거된 물질을 말한다.

(사) “용해조(Desolventizer)”라 함은 처리되는 물질로부터 흡수된 용제를 제거하는 설비를 말한다.

(아) “증발기(Evaporator)”라 함은 오일을 함유한 혼합물(Oil-bearing miscella)로부터 용제를 증발하는 설비를 말한다.

(자) “플레이크(Flake)”라 함은 추출 공정의 준비에서 오일 또는 지방이 많이 포함된 물질을 말한다.

(차) “플레이킹 밀(Flaking mill)”이라 함은 추출공정에 물질을 준비하기 위해 부드러운 롤러를 사용하는 설비를 말한다.

(카) “역화방지기(Flame arrester)”라 함은 생성 가스가 보호되는 설비에서 점화원을 회피하기 위하여 충분히 냉각하여 화염이 지나가는 통로 표면에서 화염을 제거함으로써 가연성 가스/공기 혼합물을 통해 화염의 전달을 막는장치를 말한다.

(타) “밀 종료 영역(Meal finishing area)”이라 함은 저장을 위해 추출(Extracted)과 용해(Desolventized)된 물질을 준비할 필요가 있는 설비를 포함하는 지역을 말한다.

(파) “미셀라(Miscella)”라 함은 일정 비율로 추출된 오일 또는 지방 그리고 추출 용제의 혼합을 말한다.

(하) “준비 공정(Preparation process)”이라 함은 추출공정에 대해 재료의 준비를 위해 사용된 설비를 포함하는 조작을 말한다.

(거) “분리조(Separation sump)”이라 함은 액체와 다른 밀도 물질의 비혼화성(Immiscibility) 방법에 의해 물로부터 오일, 미셀라, 또는 용제를 분리하기 위해 사용되는 내용물 웅덩이(Basin)를 말한다.

(너) “사용물질(Spent material)”이라 함은 오일 또는 지방이 추출된 물질을 말한다.

(더) “탈기(Stripper)”라 함은 진공에서 일반적으로 운전되는 증류 칼럼(Column) 또는 타워(Tower)를 말한다.

(러) “토스터(Toaster)”라 함은 열과 수증기에 의해 단백질의 변형, 유효 반응, 토스팅(Toasting)하는 설비를 말한다.

(머) “증기 재생(Vapor recovery)”이라 함은 응축(Condensation) 또는 흡수(Absorption) 방법에 의해 용제를 회수하는 공정을 말한다.

(버) “증기 세정기(Vapor scrubber)”라 함은 액체 스프레이 방법에 의한 증기 흐름으로부터 비말 동반된 먼지를 씻기 위해 사용되는 장치를 말한다.

(서) “증기 씰(Vapor seal)”이라 함은 공정 설비 또는 컨베이어(Conveyor)로부터 용제 증기(Solvent vapor)의 이탈을 막기 위한 설비 또는 재료를 말한다.

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 특별한 규정이 있는 경우를 제외하고는 「산업안전보건법」 , 같은 법 시행령, 같은 법 시행규칙 및 산업안전보건기준에 관한 규칙에서 정하는 바에 의한다.

4. 용제추출공정의 기본 규칙

4.1 일반 요구사항

4.1.1 운전 및 유지

(1) 안전운전절차서는 시운전(Start-up)과 정지(Shut down) 절차뿐만 아니라, 추출 공장(Extraction plant)에 운전 관리의 책임을 명시해야 한다.

(2) 운전과 유지 관리자는 공장 운전에 대해 정통해야 한다.

(3) 공장 규정은 공장에 들어오는 모든 방문자와 다른 사람에게 정지기간과 운전기간 동안 모두에 적용한다.

(4) 이 지침에 의해 포함된 지역을 보수할 필요가 있을 때, 작업이 시작되기 전

에 작업은 책임권한을 가진 자에 의해 권한을 부여받는다. 중요한 작업이 요구되는 곳에서는 권한에 대해 서명되어야 한다.

4.1.2 점화원

(1) 전기배선 설치는 위험지역을 고려하여 설치하여야 한다.

(2) 설비는 정전기와 번개로 부터 보호될 수 있어야 한다.

(3) 제한 및 관리 지역 내에서 금연 및 다른 점화원이 없어야 한다. 라이터와 성냥은 추출공장의 제한 및 관리 지역에서 소지해서는 안 된다.

(4) 승인되지 않은 전력 자동차(Powered vehicle)는 공장 책임자의 특별 허가를 제외하고 제한 및 관리 지역 내 반입은 금지된다.

4.1.3 정비

(1) 공정 설비에 포함되지 않은 가연성 액체는 승인된 안전용기에 저장된 소량을 제외하고 추출공정 지역에 저장을 금지한다.

(2) 오일이 묻은 헝겊, 폐기물, 그리고 흡수제 등과 같은 폐기 물질은 승인된 폐기물 용기에 보관하여야하고, 하루 이상 보관되지 않도록 제거해야 한다.

(3) 공정에서 재료로부터 발생된 먼지는 최소화해야 한다.

(4) 제한 및 관리 지역 내의 공간은 잔디, 잡초, 쓰레기, 그리고 모든 연소성 물질을 제거해야 한다. 오일, 용제, 또는 용제 함유 물질의 누출은 안전 지역으로 즉시 청소되고 제거되어야 한다.

4.1.4 교육 훈련

(1) 모든 종업원은 비상 정지 절차를 포함한 비상시에 취해야할 행동에 대해 교

육받아야 한다.

(2) 직원은 출구 위치에 대해 철저하게 교육받아야 한다.

(3) 모든 직원은 워터 스프레이 시스템에 대해 제어 밸브를 포함한 구내 화재 소화설비의 각 형태의 제한점과 사용에 대해 폭넓게 교육받아야 한다.

(4) 소방대는 교대로 직원을 구성하고, 비상시에 개인별 책임에 대해 명확히 할당된 단위로 교육받아야 한다.

(5) 주기적 교육은 종업원이 비상시 절차를 수행할 수 있는 능력을 가지도록 하여야 한다.

4.2 제한지역 및 관리지역에서 보수

4.2.1 운전 중 일 때

(1) 동력 공구 : 점화원으로 작용할 수 있는 전력 공구에 의한 보수 조작은 금지된다. 다만, 6.5항의 (1)호 및 (3)호를 따를 때는 예외로 한다.

(2) 전기 설비 : 공급중인 전선 또는 설비의 보수는 금지된다. 전선 또는 설비를 수리 또는 교체할 필요가 있다면, 전력을 완전히 차단하고, 스위치는 개방 위치에서 ‘잠금상태’이어야 한다.

(3) 용접과 절단 조작 : 납접(Brazing and soldering) 작업을 포함한 용접과 절단은 금지된다. 다만, 6.5항의 (1)호 및 (3)호를 따를 때는 예외로 한다.

4.2.2 정지 및 퍼지 중일 때

(1) 책임과 권한 : 점화원으로 작용할 수 있는 설비 또는 건물에서 보수 또는 변

경은 공장이 정지 및 완전히 퍼지(Purge)되었을 때 실시하고, 책임 권한에 의해 안전하게 선언되어져야 한다.

(2) 퍼지 시작 전

(가) 탱크, 용기, 배관, 그리고 트랩(Trap)의 모든 내용물은 안전한 위치로 제거되어야 한다.

(나) 모든 배관과 저장 설비 연결 장치는 분리, 차단 및 비워져야 한다.

(3) 퍼지 방법의 선정

(가) 증기 제거는 설비에 스팀으로 치환하여 수행될 수 있다. 설비는 초과된 압력 또는 진공으로부터 손상을 막기 위해 충분히 통기(Vent)되어야 한다.

스팀 연결배관은 설비에 결합되어야 한다. 스팀 공급 속도는 설비가 물의 끓는점에 가깝게 가열되기 위해 응축속도를 초과해야한다. 설비의 모든 부분에서 잔여물을 증발할 수 있을 만큼 오래 동안 스팀이 공급되어야 한다.

(나) 증기 제거는 공기로 치환하여 수행할 수 있다. 고정 통기 설비(Fixed ventilating equipment)가 제공되지 않을 때는 공기 이송장치에 의해 공기를 뽑아내거나 배출되도록 하여야 하거나, 공기가 이송장치를 통해 유입되거나 다른 개구부를 통해 배출되어야 한다. 배출구는 안전한 위치에 있어야 한다. 공기 이송장치는 승인된 위치이어야 한다. 대기로 배출할 때는 공기 중 증기의 농도는 가연성 범위로부터 안전하여야 한다. 그리고 예방조치는 공기 이송장치가 정전기에 의한 점화 위험을 최소화하기 위해 설비에 연결되어야 한다.

(다) 증기 제거는 불활성가스로 퍼지하고 공기로 환기하여야 한다. 가연성 범위에 들지 않게 위험을 최소화하여야 한다.

(4) 작업 시 안전을 확인하기 위하여 다음 조건에 따라 인화성 가스 감지기로 확인해야 한다.

(가) 용접, 절단 또는 가열 조작을 포함하는 보수 또는 교체를 시작하기 전

(나) 용접, 절단 또는 가열 조작을 시작한 후 즉시

(다) 가연성 증기 존재 시 즉시 멈춰야하는 모든 작업을 하는 동안 주기적으로 측정

(5) 수리 및 변경이 완료된 후 안전이 확실한지를 확인하기 위해 점검되어야 한다.

4.2.3 추출장치 시운전

(1) 추출장치의 시운전 절차는 가연범위를 통해 위험을 최소화할 수 있도록 설정되어야 한다. 이것은 산소농도를 최소화하고 불활성화하여야 한다.

4.3 기타 요구 사항

4.3.1 용제 이송 설비

(1) 용제를 이송할 때에는 공기압을 이용해서는 안 된다.

(2) 공정 설비에서 용제를 다루는 모든 펌프는 1층 바닥 수준으로 설치하여야 한다.

(3) 펌프 호스는 불연성으로 통기될 수 있어야 한다.

4.3.2 배관, 밸브 및 부속류

(1) 50 mm 이상의 지상 용제 배관의 연결은 용접하여야 한다.

(2) 드레인 밸브는 누출을 방지하기 위해 플러그(Plug)가 제공되어야 한다.

(3) 모든 탱크와 용기에 50 mm 이상의 배관 연결은 개방될 수 있는 플랜지로 볼트 연결되어야 한다.

(4) 시험 : 설치 후와 덮게(Covering) 또는 페인팅 전, 모든 배관계(흡입 라인 포함)는 작용 압력(Working pressure)의 1.5배 이상에서 압력 시험해야 한다. 다만, 50 cm 이하에서 운전되는 증기 라인은 예외로 한다.

(5) 모든 배관과 설비는 식별을 위해 코드화되어야 한다.

4.3.3 소방

(1) 추출공정 설비와 구조물은 워터 스프레이, 딜루지(Deluge), 포워터시스템(Foam water system) 또는 고정 방호 시스템(Fixed protection system) 등으로 방호하여야 한다.

(2) 용제 추출공정의 준비지역에는 자동스프링클러 시스템을 설치하여야 한다.

(3) 옥외 소화전 시스템의 성능은 허용 기준을 만족하여야 한다.

(4) 이동식 소화기는 승인된 제품 중 적합한 크기와 형태로 선정하여야 한다.

(5) 입상배관과 호스보호가 설치된 곳에서 물안개(Water fog)와 수직 스팀 노즐(Straight steam nozzle)이 연결되어 제공되어야 한다.

(6) 화재 경보는 건물 내부 또는 외부에 연속적으로 보내거나 릴레이(Relay)되어야 한다.

(7) 화재경보는 작업장 근처에 위치하여야 한다.

5. 벌크 용제 하역과 저장

5.1 위치

5.1.1 하역 부지

(1) 하역 부지는 기관차(Locomotive) 또는 탱크 차량(Tank vehicle)에 의해 나타날 수 있는 점화원이 추출공정으로부터 30.5 m 이상 되도록 위치하고, 건물 또는 대지 경계로부터 7.6 m 이상 되도록 위치한다. 저장 탱크에 연결은 추출공정으로부터 7.6 m 이상 이어야 한다.

5.1.2 벌크 용제 저장 탱크

(1) 벌크 용제 저장 탱크는 건물의 외부에 위치해야 한다.

(2) 지하 용제 저장 탱크는 건물 초석 또는 지지대로부터 0.3 m 이상, 건물이 있거나 계획 중인 가장 가까운 대지 경계로부터 0.9 m 이상 위치해야 한다.

(3) 지상 용제 저장 탱크는 아래에 따라 위치해야한다

(가) 제한 지역 내에서는 추출공정으로부터 7.6 m 이상, 그리고 중요 건물로부터 7.6 m 이상

(나) 통제 지역 내에서는 중요 건물로부터 7.6 m 이상, 그리고 건설 계획인 대지 경계로부터 7.6 m 이상

(다) 통제 지역 외부에서는 중요 건물로부터 7.6 m 이상, 그리고 건설 계획인 대지 경계로부터 7.6 m 이상

(4) 지상 저장 탱크는 제한 지역에서 또는 분리 방어 지역(Separate fenced area)에서 울타리로 에워싸야 한다.

5.2 설계 및 건설

(1) 하역 구조와 플랫폼(Platform)은 불연성 물질이어야 하며, 허용된 방법에 따라 설계 및 설치되어야 한다.

(2) 저장탱크는 적합한 기준으로 설계, 건설 및 시험되어야 한다.

5.3 점화원 관리

(1) 전기 설비 : 모든 전기 이용 설비와 장치는 방폭지역에 대해 적합해야 한다.

(가) 용제 펌프 또는 밸브가 제공된 용제 처리 설비 부근, 용기에 이송되는 용제가 있는 구역은 0종 또는 1종의 위험지역으로 고려되어야 한다.

(나) 외부 위치에서 하역장, 플랫폼, 지상탱크 인접 지역은 2종 지역으로 고려되어야 한다. 이 지역은 하역장 또는 탱크로부터 수평으로 7.6 m 폭으로 고려되는 것처럼, 4.6 m 높이에 고려된 지상 높이로부터 위쪽으로 고려되어야 한다.

(2) 정전기와 미주전류 관리

(가) 모든 저장 탱크, 용제 이송 설비, 탱크 차량 또는 탱크 트럭, 그리고 하역구조는 효과적으로 결속되어야 한다.

(나) 이송 또는 저장 탱크, 하역 구조, 유조차, 탱크 트럭은 액체 이송 중 유입배관 또는 용기와 전기적으로 상호 연결되어야 한다.

(다) 정전기는 허용된 방법에 따라 관리되어야 한다.

(라) 흡연과 불꽃은 금지되어야 하고, “금연”과 “화기 엄금”의 기호는 눈에 띄는 곳에 붙여야 한다.

5.4 소방설비

(1) 휴대용 소화기는 승인된 제품 중 적합한 크기와 형태로 선정하여야 한다.

(2) 위험에 노출될 수 있는 하역 구조와 벌크 저장 탱크에 대해서는 부가적 소방설비가 설치되어야 한다.

5.5 하역절차

(1) 하역 전에 카고 탱크(Cargo tank)로부터 초과된 압력을 배출하기 위해 충분한 예방조치를 하여야 한다.

(2) 유조차(Tank car)는 허용된 방법에 따라 하역하여야 한다.

(3) 용제 탱크 차량(Tank vehicle)은 허용된 방법에 따라 하역하여야 한다.

6. 준비와 밀 종료 공정

6.1 적용

(1) 본 조항은 추출공정이 컨베이어에 의해 연결되는 준비 공정에 적용한다.

(2) 공정 운전이 가연성 먼지의 위험이 없는 곳은 6.2절 (2)목 및 (3)목은 포함되지 않으며, 6.3절 (1)목은 적용되지 않는다.

6.2 건물 구조

(1) 건물은 내화(Fire-resistive) 또는 불연성(Noncombustible) 구조이고 지하층 또는 지하부가 없어야 한다.

(2) 건물은 최소 15 ㎥ 당 15 ㎡의 폭발 경감을 제공할 수 있도록 설계되어야 한다.

(3) 지붕과 외부 벽 구조는 다음 방법의 하나 또는 그 이상에 의해 폭발 경감을 제공해야 한다.

(가) 밀폐된 최소 지역에 대기 개방 구조

(나) 가벼운 불연성 벽과 철강 프레임에 가볍게 올린 지붕

(다) 가벼운 불연성 판넬 벽과 지붕 해치

(라) 폭발 경감 해치를 가지는 상부 경첩 창문

(4) 필요시, 현장 난방은 간접 방법에 의해 제공되어야 한다. 가열된 표면의 온도는 121 ℃ 로 제한된다.

6.3 전기

(1) 가연성 먼지의 위험이 있는 지역에서 모든 배전선과 설비는 위험지역 0종 및 1종 장소의 요구사항을 만족해야 한다.

(2) 정전기 보호는 가연성 먼지의 위험이 있는 지역의 설비에 제공되어야 한다.

6.4 먼지 제거

(1) 먼지 포집 시스템은 필요한 곳에 제공되어야 한다.

(2) 여과집진기(Fabric filter)가 먼지의 포집을 위해 사용될 때는 건물의 외부이거나 건물 내부의 내화 룸(Fire resistive room) 내에 위치해야 된다. 내부 룸은 폭발 저항을 가지며 외부 벽 또는 지붕은 룸 부피의 9 ㎥에서 15 ㎥에 대해 1 ㎡의 배출 면적비로 폭발을 배출해야한다.

(3) 여과집진기 포집 틀(Fabric-type dust collector housing) 내에는 자동 스프링클러를 설치하여야 한다.

(4) 바닥, 선반, 강철구조물, 기계류, 지지부 등의 표면 위에 먼지의 축적은 운전과 함께 제거되어야 한다. 대기 중으로 먼지를 부유시키지 않는 방법 또는 진공 방법에 의해 제거되어야 한다.

(5) 선반, 벽 등은 다른 지역으로 먼지를 내보내기 위해 압축 공기 또는 다른 방법을 사용한다면 그 지역에서 모든 기계가 정지되지 않았다면 허용될 수 없고, 모든 점화원은 제거되어야 한다.

6.5 점화원 관리

(1) 용접 및 절단을 요하는 준비와 밀 종료 설비에서 수리 및 변경, 또는 다른 열작업은 허용되나, 다음을 따라야 한다.

(가) 추출 설비가 정지되고 증기 배출을 막기 위해 냉각되어야 함

(나) 화기가 다른 용제 증기와 접촉되지 않도록 수리될 설비는 컨베이어 또는 덕트로 부터 격리되어야 한다.

(2) 건조기 내부에서 화재 발생 시 준비 또는 밀 종료 공정의 일부로서 공정 건조기, 공기 흐름을 정지시키는 규정이 마련되어야 한다. 규정은 건조기에 불을 끄는 스팀이 주입되도록 되어야 한다.

(3) 작업지역에서 가연성 먼지 및 발화성 증기 없다면 전기 공구와 그라인더는 공정 설비가 운전되는 동안 사용되도록 허용된다. 공정 설비는 공정 입구로 부터 어떠한 스파크라도 방지할 수 있도록 격리하여야 한다.

7. 추출 공정

7.1 위치 선정

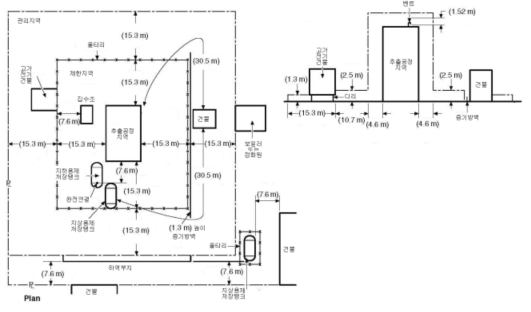

(1) 추출공정 설비는 <그림 1>에서처럼 목적에 적합한 건물 안 또는 개방된 곳에 설치되어야 한다.

(2) 울타리는 추출 공정으로부터 최소 15.3 m에 설치되어야 한다. 관리 지역은 추출공정으로부터 15.3 m에서 적어도 30.5 m 범위이다. 제한 및 관리 지역은 가능한 가연성 증기 위험에 대해 경고 표시하여야 한다. 울타리 지역안의 모든 출입구는 비 관련자의 출입을 막을 수 있도록 하여야 하고, 비상 입출구를 제공해야 한다.

(3) 지하층, 터널, 도랑 등은 추출 공정의 30.5 m이내에는 금지된다. 다만, 이것은 연결된 분리 집수공과 배수구에는 적용할 수 없다.

<그림 1> 전형적인 추출공정의 위치

(4) 추출 공정은 도로, 건물, 대기 경계선으로부터 적어도 30.5 m 이상 떨어져 있어야 한다.

(5) 수직 장벽이 설치된 경우, 구조물과 설비는 추출 공정설비, 보일러, 그리고 화기작업장소로부터 15.3 m에서 30.5 m 사이에 위치할 수 있다.

(가) 장벽은 추출공정과 가능한 점화원 사이에 위치하고 가능한 추출 공정으로 부터 적어도 15.3 m 이상이어야 한다.

(나) 장벽은 출입문 또는 다른 개구부 없이 불연성 증기의 출입이 없는 구조이어야 한다. 장벽은 적어도 1.3 m 높이어야 하고, 가능한 점화원의 끝으로부터 증기 이송은 30.5 m 이상이도록 설계되어야 한다.

7.2 추출공정 구조

(1) 건물 또는 구조물은 1층에서부터 내화 또는 불연성 구조이거나 그 이상의 등급이어야 한다. 바닥은 배수를 위해 기울어지고 둘레가 있어야 하며, 외부 분리 집수공(Separation sump)에 직접적으로 연결되어야 한다.

(2) 적어도 15 ㎥ 부피에 대해 1 ㎡의 폭발 배출이 아래 방법 중 하나 이상 제공되어야 한다.

(가) 밀폐된 최소 지역을 가지는 대기 개방 구조

(나) 가벼운 불연성 벽 판넬과 지붕 해치

(다) 가벼운 불연성 벽과 철강 프레임이 있는 지붕 채광

(라) 폭발 배출 해치를 가지는 상부 경첩 창문

(3) 오일, 용제, 미셀라로 부터 물을 분리하기 위하여 집수공이 설치되어야 한다.

(가) 분리 집수공은 제한 지역 내에 위치해야하나 울타리 주변 제한 지역에 7.6m보다 가까워서는 안 된다.

(나) 집수공은 콘크리트 또는 상응하는 불연성 구조이고, 배수로는 트랩(Trap)이 있어야 한다.

(다) 집수공은 정체 지역과 최종 물 배출 영역으로 구성하여야 한다. 정체 지역은 용기 또는 배관에서 단일 파열에 의해 배출되는 량의 150 % 크기로 모든 용매, 미셀라, 그리고 오일을 모을 수 있어야 한다.

(라) 비상 수단은 집수공으로부터 하수시설에 용제, 미셀라, 또는 오일의 유출을 막을 수 있도록 하여야 한다.

(마) 집수공은 모아진 오일, 용제, 미셀라를 회수할 수 있어야 한다.

(바) 승인된 고정 자동 방화장치(Fixed automatic fire protection)는 분리 집수공 위에 제공되어야 한다.

(4) 추출공정 내에서 이송과 배수 시 발생하는 용제 증기 또는 액체는 제한지역 또는 관리지역으로 배출하여야 한다.

(가) 추출 공정 끝 부근의 이송 장치는 송풍 고장 경고음과 경고등, 그리고 송풍조작의 운전표시등을 가진 공기 연속 흡입계를 제공하여야 한다.

(나) 공기 이송 장치의 통기 구멍은 <그림 2>에서와 같이 방폭지역의 외부에 위치해야 한다.

(5) 이송장치는 충분히 지지될 수 있어야 하며, 통풍을 위해 상부가 개방된 불연성 교각(Bridge) 구조이어야 한다.

(6) 냉각탑은 구조와 소방을 고려하여 위치해야 한다.

(가) 타워가 불연성 구조이면, 타워의 내부 물질은 한정된 연소 구조이다. 타워는 제한 지역에 위치해야한다.

(나) 타워의 외부가 불연성 구조이고 자동 스프링클러에 의해 보호된다면, 제한지역에 위치하지 않고 관리 지역에 위치할 수 있다.

(다) 타워가 연소성이고, 내부와 외부 자동 딜루지 소방 시스템에 의해 보호된다면, 제한 지역에 위치하지 않고 관리 지역에 위치할 수 있다.

(라) 타워가 연소성이고 보호되지 않는다면, 제한 지역 또는 관리지역에 위치하여서는 안 된다.

7.3 추출공정 건물 환기

(1) 밀폐된 공장(Plant)은 적어도 시간당 6회 이상 공기량을 바꾸기 위한 충분한 환기시설을 가져야 한다.

(2) 환기는 배출 팬(Exhaust fan)에 의해 이루어지며, 가급적이면 바닥에서 흡입하여 건물 외부로 안전하게 배출하여야 한다.

(3) 환기구는 바닥의 모든 공기가 연속적으로 완전하게 이동할 수 있도록 배치하여야 한다.

(4) 용제 증기 처리 환기 팬(Ventilation fan)은 높은 밀도의 증기를 처리할 수 있도록 큰 동력을 사용하도록 설계하여야 한다.

7.4 점화원과 가열

(1) 건물 내 또는 건물과 공정이 퍼지되지 않은 경우, 추출공정의 30.5 m 이내에서는 점화원을 사용하여서는 안 된다. 다만, 4.1.5항 (4)호와 7.1항 (5)호는 제외한다.

(2) 제한된 공간을 가열할 때에는 간접적 방법으로 가열하되, 가열된 표면의 온도는 121 ℃ 를 초과해서는 안 된다.

(3) 스팀 트레이싱(Steam tracing) 또는 자캣팅(Jacketing)이 제공된다면, 내외부의 가열된 표면 온도는 121 ℃ 를 초과해서는 안 된다. 다만, 공정 온도가 이 수준을 초과하도록 되었다면, 제공된 온도는 정지 기간 동안 121 ℃ 로 감소되어야 한다.

(4) 동력 전달 벨트(Power transmission belt)는 <그림 2>에서 나타난 방폭지역의 위치로 분류된 어떠한 지역에서도 사용되어서는 안 된다.

(5) <그림 2>와 같이 용제 증기를 처리하기 위한 공정 통기 팬, 퍼지 팬, 그리고 건물 환기 팬, 방폭지역에 위치한 공기흡입 팬은 AMCA형 B 스파크 저항(AMCA Type B spark-resistant) 구조 또는 이상이어야 한다.

7.5 전기

(1) 배전선과 추출공정 전기 설비는 제한 지역 안에 설치하여야 한다.

(가) 제한지역의 규정은 <그림 2>와 같이 설비로부터 측면으로 4.6 m 밖에, 그리고 가장 높은 설비의 지점으로부터 상방향으로 1.5 m이상으로 하여 방폭지역의 요구에 따라 설치하여야 한다.

<그림 2> 위험지역의 형태와 거리

(2) 추출공정 수준(Extraction process grade level)에서 적어도 2.5 m 높이에 4.6m 거리 밖의 제한 지역 내의 배전선과 전기 설비는 방폭지역의 요구에 따라 설치되어야 한다.

(3) 관리지역 내에 설치되는 배전선과 전기 설비는 추출공정설비 바닥으로부터 1.3 m 이내에 설치하되, 방폭지역의 요구를 만족하여야 한다.

7.6 정전기

(1) 모든 탱크, 용기, 모터, 배관, 전선관, 뚜껑, 그리고 공정 내 건물 프레임은 전기적으로 함께 연결되어야 한다.

(2) 건물 프레임과 금속 구조는 접지 및 접속 상태를 주기적으로 점검하여야 한다.

(3) 모든 호스는 공급 라인과 배출이 있는 탱크 또는 용기에 접속하여야 한다.

(4) 이동식 용기와 고정식 용기 사이를 연결하여 용제 및 용제와 오일 혼합물을 이송할 때는 두 용기 사이에 접지와 접속을 정확하게 하여야 한다.

(5) 스팀 퍼지(Steam purging), 세척(Cleaning) 등이 사용된다면, 스팀이 배출되는 모든 배관 또는 노즐은 퍼지, 세척되는 설비에 연결되어야하거나, 이들은 바닥에 연결되어야 한다.

7.7 피뢰침

(1) 필요한 곳에는 승인된 피뢰침이 추출 공정을 보호하기 위해 제공되어야 한다.

7.8 공정 설비

7.8.1 통기(Venting)

(1) 공정 설비는 밀폐 구조로 하되, 대기 중으로 방출되는 통기배관이 설치된 경우에는 인증기준에 합격한 화염 방지기를 부착하여야 한다. 통기배관의 최저높이는 지상 6.1 m 이상으로 하며, 증기가 건물로 재 유입되지 않도록 한다.

화염 방지기는 결빙되지 않도록 하고, 검사와 보수를 위해 접근이 쉬워야 한다.

(2) 용제를 포함하는 용기 또는 탱크는 화재 시 초과된 내부 압력을 배출하기 위해 비상통기를 설치하여야 한다.

(가) 비상통기는 추출기, 용제 작업 탱크, 미셀라 탱크, 용제-물 분리 탱크 등의

용기에 적용할 수 있다.

(나) 계산된 비상통기 용량이 정상 통기 요구보다 적으면, 부가적 비상통기는

설치하지 않아도 된다.

(3) 4.9항 (1)호에 따라 보호되는 추출 공정에서 용기와 탱크에 대한 일반 및 비상통기의 총량은 <표 1>에서 보다 작아서는 안 된다.

<표 1> 자동 워터스프레이, 딜루지 시스템 또는 동등한 시스템에서 최소 비상 벤트량

| 노출표면적(㎡) | 벤트량(㎥/hr) | 노출표면적(㎡) | 벤트량(㎥/hr) | 노출표면적(㎡) | 벤트량(㎥/hr) |

| 18.6 | 175 | 148.8 | 1400 | 837 | 4108 |

| 27.9 | 263 | 167.4 | 1583 | 930 | 4367 |

| 37.2 | 351 | 186 | 1758 | 1116 | 4642 |

| 46.5 | 439 | 232.5 | 1992 | 1302 | 4892 |

| 55.8 | 527 | 279 | 2208 | 1488 | 5117 |

| 65.1 | 614 | 325.5 | 2400 | 1674 | 5325 |

| 74.4 | 702 | 372 | 2600 | 1860 | 5517 |

| 83.7 | 790 | 465 | 2950 | 2232 | 5867 |

| 93 | 875 | 558 | 3267 | 2604 | 6183 |

| 111.6 | 1050 | 651 | 3567 | ||

| 130.2 | 1225 | 744 | 3850 |

(4) 모든 비상 배출 통기(Emergency relief vent)의 최저 높이는 지상 6.1 m 이상이어야 하며, 증기가 건물에 재 유입되지 않거나 탱크 또는 구조물의 국부가열로부터 위험을 만들지 않는 위치에 설치되어야 한다.

(5) 비상 압력 배출 밸브(Emergency pressure relief valve) 토출측 배관에는 화염 방지기를 설치하지 않는다.

(6) 차단밸브(Shutoff valve)는 일반 또는 비상통기 라인에 설치해서는 안 된다.

(7) 차단밸브(Shutoff valve)는 용기와 탱크의 익류라인에 설치해서는 안 된다.

(8) 플레어(Flare) 또는 버너(Burner)는 제한 및 관리 지역에는 설치하여서는 안된다. 플레어 또는 버너가 이들 지역 외부에 설치되었다면 벤트배관(Vent piping)에서 역화(Flashback)를 방지하기 위해 승인된 장치가 설치되어야 한다.

(9) 추출장치는 작업이 필요한 지역에서 단위공정(Unit) 내부 증기 농도가 LFL의 25% 이하를 유지하도록 용제 증기를 제거할 수 있는 방법이 제공되어야 한다. 퍼지 팬 시스템 또는 이와 동등한 안전 수준을 제공하는 다른 방법이 사용될 수 있다. 퍼지 팬 시스템이 사용된다면 다음 요구를 만족해야 한다.

(가) 시스템은 증기 제거를 위해 추출장치보다 더 낮은 곳에서 흡입을 하도록 하며, 추출장치 건물 외부의 안전한 곳에 배출하여야 한다.

(나) 추출장치의 공기치환 횟수는 시간당 최소 20회 이상이어야 한다.

(다) 시스템은 공기 치환 이전에 37.8℃ 이하의 온도로 설비를 냉각시키기 위해 정상 공정 통기 시스템을 허용하도록 운전절차를 고려되어야 한다.

(라) 팬은 AMCA 형 B 스파크 저항에 대한 요구를 만족해야 한다.

(마) 팬과 덕트는 추출장치에 전기적으로 연결되고 정전기의 축적을 방지하기 위해 전기적으로 접지되어야 한다.

7.8.2 고체 이송 시스템

(1) 고체 이송을 위한 공압 시스템(Pneumatic system)에서 재료와 처리 공기는 용매가 없을 때 사용되어야 한다.

(2) 고체가 시스템에 들어가는 곳에는 용제 또는 용제 증기의 이탈을 막기 위해 설계된 충분한 증기 씰(Vapor seal)을 제공하여야 한다.

(3) 이 시스템에 가스켓이 사용된다면, 가스켓의 재질은 오일, 용제, 또는 스팀에 견디는 물질이어야 한다.

7.8.3 분쇄기(grinder)

(1) 건조냉각 조작 후 최종미세분쇄설비는 제한 지역에 위치하여서는 안 된다. 이러한 조작은 7.1항 (5)호를 따를 때만 제한 지역에 위치할 수 있다.

(2) 용해조로부터 배출된 재료는 최종미세분쇄를 하여서는 안 된다.

7.8.4 미셀라 필터

(1) 완전 밀폐된 필터만 사용할 수 있다.

(2) 통기는 필터가 열렸을 때 용제 증기를 제거하기 위해 제공된다.

7.8.5 폐수 증발

(1) 공정 폐수는 분리조에 들어가기 전에 증발기를 통해 먼저 처리되어야 한다.

7.8.6 압력 용기 및 탱크

(1) 모든 대형 용기는 검사 또는 보수를 위해 볼트(Bolt)와 가스켓 플레이트(Gasketed plate)로 설치되어야 한다.

(2) 사이트 글라스(Sight glass)가 파손되어 생산품이 손실되는 등의 사고를 막기 위해 충분한 압력에 견디어야 한다.

(3) 탱크의 하부에는 수동 차단 밸브를 설치하여야 한다.

7.8.7 열교환기, 응축기, 플래쉬 드럼

(1) 응축기와 열교환기의 냉각수 측은 용제 또는 증기 측보다 더 큰 압력을 유지할 수 있어야 한다.

(2) 일차 냉각수 손실 시 다음 방법 중 하나 이상에 의해 설비가 안전하게 정지될 수 있어야 한다.

(가) 충분한 용량의 자동 비상 중력 냉각수 공급 탱크

(나) 동등한 냉각수 공급에 연결

(다) 스팀-가열 자켓(Steam-heated jacket) 압력을 대기압으로 즉시 줄이고, 증류 시스템에 미셀라의 흐름을 멈추게 하는 자동 스팀 차단

(3) 보일러로 회수되는 추출 공정으로부터 모든 스팀 응축물은 비말된 용제(Entrained solvent)가 순간증발(Flash)되는 용기에서 대기 압력으로 감소되어져야 한다

7.8.8 공정 제어

(1) 공정 설비의 정지와 스팀 비상 차단을 위해 제어설비가 설치되어야 하며, 안전한 원격 지역과 공정 설비 부근에서 수동으로 조작될 수 있어야 한다.

(2) 고체 처리 설비 중단 시 관련 설비의 운전이 정지되도록 모든 모터 제어는 인터록(Interlock)되어야 한다.

(3) 스팀의 손실, 냉각수 압력 손실, 공정 펌프 그리고 흡입 및 통기 팬(Aspirating and ventilating fan)의 고장, 화재, 그리고 정지된 모터와 같은 위험 상태 및 비정상상태를 알리도록 경보음이나 경보등 또는 두 가지 모두를 제공하여야 한다.

(4) 용제 이송으로 위험이 발생할 수 있는 곳에서는 운전온도 범위를 벗어날 때, 폐수 증발기로부터 물 출구와 용해조에 경보음과 경보등에 연계된 온도 센서 장치를 설치하여야 한다.

(5) 설정온도 이하에서 미세분말 또는 물의 배출이 멈추도록 자동 시스템을 설치하여야 한다.

(6) 추출장치 또는 용해조-토스터에서 설정압력을 초과하지 않도록 다음과 같은 방법의 자동 시스템을 설치하여야 한다.

(가) 압력 센서 장치(Pressure-sensing device)는 추출장치와 용해조-토스터 모두에 설치되어야 한다.

(나) 이들 장치는 공정으로부터 용제 증기의 누출이 위험을 형성하는 곳에 대해 추출장치 또는 용해조-토스터에서 압력 상승 시 경보음과 경보등을 기동시키도록 하여야 한다.

(7) 용제 탱크에 충분한 익류회수 라인이 설치되어 있지 않다면, 벌크 저장과 작업 탱크 사이의 용제 흐름은 스위치 또는 탱크의 과충전을 막기 위해 원격제어장치를 설치하여야 한다.

7.9 가연성 증기 검출

(1) 승인된 휴대용 연소 가스 감지기를 비치하여야 하고, 유지 점검하여야 한다.

(2) 가연성 증기의 위험을 가지는 지역에서는 대기 중 위험농도를 감시할 수 있어야 한다.

[첨부자료] 유지공장의 용제추출공정 안전설계 및 운전에 관한 기술지침(D-3-2012)

'산업안전' 카테고리의 다른 글

| 공정안전보고서 심사결과 적정, 조건부 적정, 부적정 판단기준 (0) | 2023.01.18 |

|---|---|

| 화재 리스크 평가에 관한 기술지침(X-31-2012) (1) | 2023.01.17 |

| 압력용기 등의 초음파탐상시험에 관한 기술지침(M-107-2012) (0) | 2023.01.15 |

| 불활성기체 등을 이용한 기밀시험방법에 관한 기술지침(M-150-2022) (0) | 2023.01.13 |

| 이황화탄소 드럼작업에 관한 기술지침(P-126-2012) (0) | 2023.01.12 |