o 관련규격 및 자료

- INDG-367 : Inspecting fall arrest equipment made from webbing or rope

o 관련 법규·규칙·고시 등

- 산업안전보건기준에 관한 규칙 제42조(추락의 방지)

안전대의 죔줄에 관한 기술지침(M-43-2013)

1. 목 적

2. 적용범위

3. 용어의 정의

4. 일반사항

5. 점검

1. 목 적

이 지침은 안전대의 죔줄과 관련하여 발생되는 위험상황 등에 관한 기술적 사항을 정함을 목적으로 한다.

2. 적용범위

이 지침은 안전대의 죔줄에 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) “죔줄”이라 함은 안전대의 벨트 또는 안전그네를 구명줄 또는 구조물 등 그 밖의 걸이설비와 연결하기 위한 줄모양의 부품을 말한다.

(나) “D 링”이라 함은 벨트 또는 안전그네와 죔줄을 연결하기 위한 D자형의 금속고리를 말한다.

(다) “훅, 카라비너(Karabiner, Carabiner)”라 함은 죔줄과 걸이설비 등 또는 D링과 연결하기 위한 금속장치를 말한다.

(라) “충격흡수장치”라 함은 신체의 떨어짐 시 신체에 가해지는 충격하중을 완화시키는 기능을 갖춘 죔줄에 연결되는 부품을 말한다.

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시행규칙, 산업안전보건기준에 관한 규칙 및 고용노동부 고시에서 정하는 바에 따른다.

4. 일반사항

(1) 이 지침은 웨빙(Webbing tape) 형태의 충격에너지 흡수형 죔줄(Lanyard)을 사용하는 안전대의 사용 및 관리를 위한 것으로, 높은 위치에서의 떨어짐으로부터 근로자를 보호하기 위해 사용되는 기구의 점검 및 사용에 활용한다.

(2) 동일한 목적에 사용되는 충격에너지 비흡수형(Non energy absorbing) 죔줄 안전대 및 안전그네식 안전대(Harness)에도 적용될 수 있다.

(3) 로프 형태의 유사한 장비에도 적용될 수 있다.

(4) 이 지침은 앵커(Anchor point)와 같은 걸이설비에는 적용되지 않는다.

(5) 사업주는 제품별 점검을 위해서 제조자 또는 공급자와 상의한다.

(6) 웨빙 또는 합성섬유로프 죔줄에 사용되는 화학 섬유의 성능 저하에는 무리한 사용, 일반적인 마모, 가장자리/표면 손상, 적외선, 먼지, 모래, 화학 약품 등 다양한 원인이 있다.

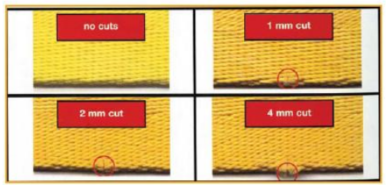

(7) 화학 섬유로 만든 웨빙 죔줄에 대한 연구 결과 성능 저하를 가져오는 잠재적인 요인들도 확인되었다.

(8) 안전한 죔줄 및 안전하지 않은 죔줄을 구분하는 (죔줄 가장자리가 1 mm 손상되면 사용하는 죔줄 제품에 따라서 5 ∼ 40% 강도의 저하가 초래된다) 사용가능한 수명 등 명확한 경계를 찾기 어렵다는 연구결과도 있다.

(9) 일정 정도의 보호수준을 갖추기 위해 죔줄을 유지보수하고자 한다면 효과적인 점검절차를 갖추는 것이 필수적이다.

5. 점검

5.1 점검요건 및 기준

(1) 사업주는 교체품 구비를 포함하여 안전대 관련 장비를 적절하고 바람직한 상태로 유지해야 한다.

(2) 위험한 상황을 초래할 수 있는 성능 저하를 야기하는 조건에 노출된 장비

는 적당한 주기 및 안전을 위험하게 하는 예외적인 상황이 발생했을 때마다 점검하는 것이 바람직하다.

(3) 높은 위치에서의 떨어짐 방지를 위한 개인 보호구의 사용, 유지보수, 정기점검, 수리에 대한 기준은 개인 보호구의 안전인증기준 또는 해당 제품의 제조자가 제공하는 매뉴얼을 참고한다.

(4) 일반사항에서 제시된 성능 저하 요인에 대처하기 위해서는 제조자가 권장하는 주기마다 점검을 실시하도록 한다.

5.2 점검절차

(1) 사업주는 해당 전문 인력의 주도하에 죔줄 점검절차를 수립해야 한다. 점검절차에는 다음 사항을 포함해야 한다.

(가) 점검할 죔줄 (식별 번호 포함)

(나) 점검 빈도 및 유형 (사전 점검, 세부 점검 및 필요시 중간 점검)

(다) 점검을 수행할 전담 인력

(라) 결함을 발견할 경우 취할 조치

(마) 점검 기록

(바) 사용자 교육 및 훈련

(사) 점검이 제대로 수행되었음을 확인하기 위한 모니터링

(2) 사업주는 결함이 있는 죔줄을 폐기해야 할 경우에 대비하여 교체용으로 죔줄을 추가적으로 구비하는 것이 바람직하다.

(3) 임대하여 사용하고 있는 죔줄에는 특별한 주의를 기울여야 하며, 절차에 명시된 기간 이내에 세부적인 점검 (및 필요하다면 중간 점검도 포함)을 받도록 한다.

(4) 임차인은 장비의 안전에 영향을 미칠 수 있는 손상 및 사용에 대한 정보를 제공받아야 한다.

5.3 점검절차의 종류

(1) 죔줄을 대상으로 다음 사항을 실시한다.

(가) 사전 점검

① 이 점검은 필수적이며 죔줄을 사용하기 전에 매번 실시되어야 한다.

② 사전 점검은 촉각 및 시각을 사용한다. 전체 죔줄을 손으로 천천히 훑어 가면서 점검한다. 이는 가장자리에 1 mm 정도의 작은 찢김, 섬유의 약해짐 또는 단단해짐, 오염물질 침투 등을 발견해내기 위해서이다.

③ 시각적 점검은 조명이 밝은 곳에서 행해져야 한다.

(나) 세부 점검

① 사용자의 점검절차에 규정된 최소한의 간격에 따라 정기적으로 수행되어야 한다.

② 적어도 6개월마다 세부 점검을 하는 것이 권장된다.

③ 자주 사용되는 죔줄의 경우, 특히 험한 상황에서 장비가 사용되는 경우

(철거, 철제 구조물 설치, 비계, 가장자리 및 돌출부가 있는 강제 마스트/타워 등) 적어도 3개월마다 점검을 시행하는 것이 바람직하다.

④ 세부 점검사항은 기록한다.

(다) (필요시) 중간 점검

① 사전 점검 및 세부 점검 외에 추가적으로 실시되는 점검이다.

② 중간 점검은 세부 점검 중간에 실시되는 것으로, 사용자의 위험성 평가로 심각한 성능 저하를 야기할 수 있는 위험성이 파악되었으며 다음 세부 점검 이전에 죔줄의 안전성이 타격을 받을 수 있다고 판단될 때 행해진다.

③ 중간 점검의 필요성 및 빈도는 상황에 따라 달라진다. 중간 점검이 필요한 상황의 예는 다음과 같다.

․ 페인트, 화학제품 또는 샌드 블래스팅 작업 (Sand blasting operation) 등을 포함한 일시적으로 험한 작업 환경에서 발생하는 위험

․ 죔줄의 원재료를 파악할 수 없을 경우 산성 또는 알칼리성 환경 (일부 섬유는 산 또는 알칼리에 약함) 등

④ 중간 점검 결과는 기록 한다.

(2) 위의 점검은 안전에 영향을 미칠 수 있는 결함 및 손상을 파악할 수 있도록 전문 인력이 수행한다.

5.4 결함 및 손상의 예

다음 결함 및 손상은 죔줄의 성능 저하 및 약화를 야기할 수 있다.

(1) 웨빙 죔줄의 가장자리가 1 mm 이상 찢어짐 (죔줄이 강제 구조물 주위에 걸린 상태로 잡아당겨졌을 수 있음)

(2) 죔줄 표면 및 D 링의 연결부가 특히 부분적으로 긁힘

(3) 특히 부분적으로 가장자리가 긁힘

(4) 박음질 한 곳(Stitching) 이 찢기거나 긁혀 손상됨

(5) 죔줄에 제조자가 원래 의도한 것과 다른 매듭이 생김

(6) 부분적인 약화를 가져올 수 있는 화학작용 (표면이 얇게 벗겨지는 것으로 알 수 있으며 또한 섬유 색깔의 변화가 있을 수 있음)

(7) 열 또는 마찰로 인한 손상으로 표면이 번들거리며 주변 섬유보다 더 딱딱한 느낌이 남

(8) 자외선(UV)에 의한 손상 (이는 파악하기 어려우나 염색되었을 경우 색깔이 바래지거나 표면에 가루가 느껴짐)

(9) 부분적으로 배치된 충격흡수장치 (Energy absorber)

(10) 내부 및 외부 마모를 야기할 수 있는 오염 (먼지, 모래 등)

(11) 손상된 또는 형태가 변한 기구 (훅, 스크류링크 커넥터(Screwlink connector),

비계 훅 (Scaffold hook) 등)

(12) 죔줄의 중심 및 피복의 손상 (촉각 점검 중 발견된 손상된 섬유심)

(13) 로프형 죔줄(Cable-laid rope)의 내부 손상

5.5 죔줄의 사용 중지

(1) 다음과 같은 경우, 죔줄의 계속적인 사용, 폐기 또는 제품 성능 이력 파악을 위해 제조자에게 문의 할 것인지 결정하기 위해 죔줄을 사용 중지하고 담당 인력이 세부 점검하도록 한다.

(가) 지난 6개월 동안 담당 인력이 죔줄을 점검하지 않았다.

(나) 식별 번호가 불명확하다. 죔줄은 지워지지 않고 영구한 방식으로 표시되어야 한다. 즉 각각 고유 번호가 부착되어 해당 점검 기록을 쉽게 찾을 수 있도록 해야 한다.

(다) 죔줄이 결함이 있는 것으로 생각되거나 사전 점검 또는 중간 점검 후 안전성에 의심이 되는 경우

(2) 실제 떨어짐 사고를 방지하는데 사용되었던 죔줄은 다시 사용될 수 없다. 즉시 사용을 금지하며 폐기한다.

5.6 사용 중지된 죔줄의 예

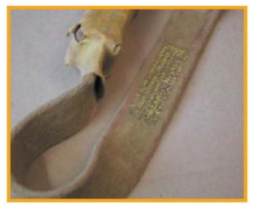

다음 그림은 사용 중 입은 손상으로 사용이 중지된 죔줄의 예이다.

[그림 1] 손상된 웨빙 죔줄 및 충격흡수장치의 보호 기구

[그림 2] 충격흡수장치 근방의 긁힘 손상

(충격흡수장치의 보호 슬리브(Sleeve)의 위치가 옮겨짐)

[그림 3] D링 연결 부분의 충격흡수장치 끝 부분의 손상

[그림 4] 긁힘에 의한 표면 섬유 손상

[그림 5] 이력을 알 수 없는 두 개의 유사한 제품

(상단 웨빙 죔줄 부분이 심하게 더렵혀짐)

[그림 6] 웨빙 죔줄이 페인트로 심하게 오염됨

[그림 7] 카라비너의 게이트(Gate)가 손상됨

[그림 8] 라벨이 없어짐 (충격흡수장치의 보호 슬리브가 손상됨)

[그림 9] 웨빙 죔줄의 찢김(Cut) 크기 비교

<이상 그림 1∼9의 출처: HSE INDG367 Figure 1∼9>

[첨부자료] 안전대의 죔줄에 관한 기술지침(M-43-2013)

'산업안전' 카테고리의 다른 글

| 비상설비 구동용 엔진의 보수유지에 관한 기술지침(M-145-2012) (0) | 2023.02.20 |

|---|---|

| 회전기계 예비품관리에 관한 기술지침(M-144-2012) (0) | 2023.02.18 |

| 저압 개폐장치 및 제어장치의 오작동방지에 관한 기술지침(E-131-2012) (0) | 2023.02.13 |

| 배선기구의 정비에 관한 기술지침(E-31-2014) (0) | 2023.02.12 |

| 용접․ 용단 작업 시 화재예방에 관한 기술지침(F-1-2020) (0) | 2023.02.10 |