o 관련규격 및 자료

- Safeguarding Equipment and Protecting Workers from Amputations Small Business Safety

and Health Management Series(OSHA 3170(2001))

o 관련 법규․ 규칙․ 고시 등

- 산업안전보건기준에 관한 규칙 제2편 제1장 제1절 제87조(원동기·회전축 등의 위험 방지)

끼임·절단재해 예방을 위한 기술지침(M-26-2023)

1. 목적

2. 적용범위

3. 정의

4. 일반적인 안전대책

4.1 일반사항

4.2 기본 원칙

4.3 가드 설치에 따른 일반 원칙

4.4 관리

5. 기계별 안전대책

5.1 기계식 프레스

5.2 동력식 절곡기

5.3 컨베이어

5.4 인쇄기

5.5 롤 성형기, 롤 벤딩기

5.6 전단기

5.7 식재료 가공기

5.8 육류 분쇄기

5.9 육류 가공용 띠톱

5.10 드릴기

5.11 밀링기

5.12 연삭기

5.13 슬리터

1. 목 적

이 지침은 끼임 또는 절단재해 등의 예방을 위하여 당해 설비별 위험 요인, 기술적 대책, 관리적 대책 등을 정하는데 그 목적이 있다.

2. 적용범위

이 지침은 끼임 또는 절단재해가 많이 발생하는 다음의 기계류에 적용한다.

기계식 프레스(Mechanical power press)

동력식 절곡기(Power press brake)

컨베이어(Powered and non-powered conveyor)

인쇄기(Printing press)

롤 성형기, 롤 벤딩기(Roll-forming and roll-bending machine)

전단기(Shearing machine)

식재료 가공기(Food slicer)

육류 분쇄기(Meat grinder)

육류 가공용 띠톱(Meat-cutting band saw)

드릴기(Drill press)

밀링기(Milling machine)

연삭기(Grinding machine)

슬리터(Slitter)

3. 정 의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) “방호(Safeguarding)”라 함은 가드, 관련장치 또는 안전작업절차 등을 이용하여 작업자를 보호하기 위한 제반조치를 말한다.

(나) “가드(Guards)”란 위험에 접근하지 못하도록 막아주는 물리적인 격벽, 정상 운전 중 위험구역에 접근하는 것을 방지할 수 있도록 정지시키는 장치 등을 말한다.

(다) “위치제어 가드(Guarding by location)”란 벽, 울 등의 설치로 인한 공간 확보, 또는 안전거리를 확보함으로써 위험점에 다다를 수 없도록 하는 장치를 말한다.

(라) “탄창식 공급장치(Magazine feeding)”란 안전한 곳에 위치한 투입구에 소재를 탑재하면 탄창이 총알을 옮기듯이 자동으로 작업점에 투입하는 자동 공급 장치를 말한다.

(마) “노핸드인다이(No hands in die) 원칙”이란 근로자가 운전 중 근로자의 손 등이 작업점(금형 작업점 등)에 다다르는 것을 원천적으로 봉쇄하는 것을 말한다.

(바) “A형 게이트”란 기계식 프레스 등에 적용하는 것으로 기계 운전 사이클이 종료될 때 까지 운전자와 위험구역사이에 격벽이 쳐지는 가드를 말한다.

(사) “B형 게이트”란 기계식 프레스, 절곡기 등에 적용하는 것으로 슬라이드, 금형 등이 하강하는 동안 운전자와 위험구역사이에 격벽이 쳐지는 가드를 말한다.

(아) “작업점(Point of operation)”이란 성형, 전단, 굽힘, 보링 등 당해 작업이 행해지는 지점을 말한다.

(자) “접근반응형 방호장치”란 광전자식(Photoelectric), 무선주파수(Radio frequency) 또는 전자기식(Electromagnetic) 등의 감지 방식을 활용하며, 감지 영역 내에 신체의 일부가 진입하면 기계를 급정지시키는 안전장치를 말한다.

(차) “뮤팅(Muting)”이란 안전장치의 안전기능을 일시적으로 자동보류시키는 것을 말한다. 뮤팅 중에도 근로자의 작업안전은 다른 방식으로 확보될 수 있어야 한다.

(카) “블랭킹(Blanking)”이란 감지 성능보다 큰 물체가 감지 영역 내에 있어도 기계가 급정지되지 않도록 부분적으로 무효화시키는 선택적 기능을 말한다.

(타) “가동유지제어(Hold to run control)”라 함은 수동으로 버튼을 누를 때에만 작동되고 버튼을 놓으면 자동으로 정지되는 조작방식을 말한다.

(파) “비상정지(Emergency stop)”라 함은 사람에 대한 위험, 공정상 기계 또는 작업에 대한 위해를 감소시키거나 회피하기 위하여 장치의 부분 위험전원을 차단하기 위한 비상조작을 말한다.

(하) “벨트 컨베이어”라 함은 무한궤도의 벨트를 사용하여 그 위에 산적화물을 싣고 운반하는 컨베이어를 말한다.

(거) “체인 컨베이어”라 함은 무한궤도 체인에 의하거나 그것에 슬랫, 버킷 등을 설치하여 산적화물을 운반하는 컨베이어를 말한다.

(너) “나사(screw) 컨베이어”라 함은 구유(trough) 또는 튜브 안의 스크루에 의해 산적화물을 운반하는 컨베이어를 말한다.

(더) “롤러(roller) 컨베이어”라 함은 롤러를 연속해서 늘어놓은 컨베이어를 말한다.

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시행규칙, 산업안전보건기준에 관한 규칙 및 고용노동부 고시에서 정하는 바에 따른다.

4. 일반적인 안전대책

4.1 일반사항

끼임 또는 절단 위험을 평가할 때에는 아래의 사항을 포함하여 당해 운전행위, 운전관련 개별 작업 행위, 주위 근로자에게 끼칠 수 있는 위험 등을 전반적으로 검토한다.

(1) 운전준비, 시운전, 조정 및 안정화 작업

(2) 정상운전

(3) 끼인 가공물, 이물질 등의 제거

(4) 조정

(5) 청소

(6) 주유

(7) 계획 또는 불시 점검․ 유지보수

4.2 기본 원칙

프레스, 전단기 등의 작업 시 가능한 범위 내에서 “노핸드인다이” 원칙을 준수한다.

본 원칙을 준수하면 신체 부위가 작업점에 들어가는 것을 원천적으로 방지할 수 있다.

4.3 가드 설치에 따른 일반 원칙

(1) 가드는 끼임 또는 절단재해 방지를 위한 가장 중요한 수단으로 아래의 원칙에 따른다. 또한 이와 병행하여 교육·훈련, 작업지침, 기타 관리적 수단 등을 병행한다.

(가) 가드는 기계의 운전형태, 가공물 크기 및 형상, 소재공급방법, 작업장 형편 등을 고려하여 해당 운전 목적에 적합해야 하며 운전자가 용이하게 사용할 수 있어야 한다. 예를 들면 운전 중 가공물이 끼기 쉬운 공정인 경우에는 고정가드보다는 인터록가드나 접근반응형 방호장치가 더 실용적일 수 있다.

(나) 운전 시 근로자가 위험에 접근하는 것을 방지할 수 있도록 설치한다.

(다) 망, 봉, 투명 플라스틱 등을 사용하여 근로자의 시야를 가리거나 작업에 방해를 주지 않아야 한다.

(라) 튼튼하고 견고하여 근로자가 공구를 사용하지 않고는 임의로 제거하거나, 가드를 사용하지 않고 다음 공정으로 건너뛸 수 없어야 한다.

(마) 가드 설치로 인해 추가 위험이 발생하지 않아야 한다.

(바) 안전하게 주유, 유지보수 할 수 있어야 한다.

(사) 가드에 개구부를 설치하는 경우에는 근로자가 위험에 접근하는 것을 방지할 수 있도록 최대한 작게 설치한다.

(2) 가드만으로 안전 확보가 어려운 경우에는 다음의 장치를 병용하거나 대체한다.

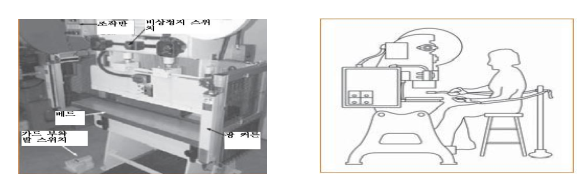

(가) 근로자의 신체 부위가 작업점에 다다르면 운전을 차단하는 <그림 1> 등의 접근반응형 방호장치

(나) 운전 중 운전자의 손이 작업점에 근접하면 이를 끌어내는 수인식 안전장치

(다) 운전자가 작업점에 다다르지 못하도록 제한하는 <그림 2> 등의 장치

(라) 압력감지 막대나 줄, 삼각대 등을 이용한 급정지 장치

(마) 안전매트

(바) 중력식, 탄창식 등의 자동 또는 반자동 소재공급·취출장치

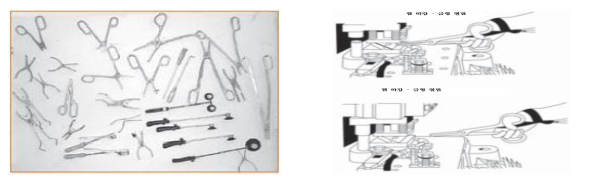

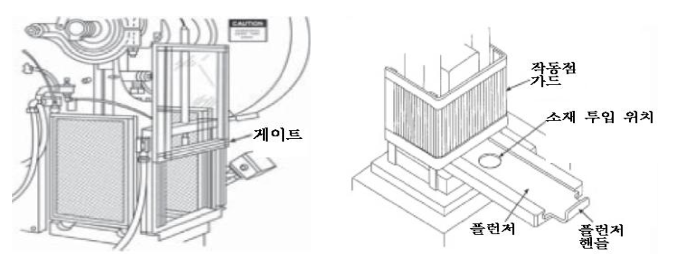

(사) 소재를 넣거나 꺼낼 때 <그림 3> 등의 치공구 사용

※ 단, 치공구 사용 시에는 <그림 4>와 같이 가드 등을 병용하는 것을 원칙으로 하며, 반복 작업에 따른 장애가 발생하지 않고 해당 목적에

부합하도록 인간공학적으로 설계한다. 이러한 치공구는 운전자가 용이하게 사용할 수 있도록 근접 배치한다.

<그림 1> 접근반응형 방호장치(예) <그림 2> 위치제한형 방호장치(예)

<그림 3> 소재 투입․ 취출 치공구(예) <그림 4> 치공구와 가드 병용(예)

4.4 관리적 대책

기술적 대책과 아울러 다음과 같은 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 주위를 말끔하게 정리 정돈하여 미끄러짐, 걸려 넘어짐, 떨어짐 등의 위험을 제거한다.

(2) 윤활유 등의 사용 시에는 오일받이를 설치한다.

(3) 스크랩 등을 수시로 제거한다.

(4) 운전 및 유지보수에 충분한 공간을 확보한다.

(5) 차량의 이동 장소 등에서 먼 거리에 배치하여 집중력을 유지할 수 있는 정숙한 분위기를 조성한다.

(6) 장신구, 긴 머리카락, 느슨한 옷차림 등의 착용을 금하여 말려 들어갈 위험을 사전에 제거한다.

(7) 다음 사항을 포함하는 훈련을 이수한 자만 운전할 수 있도록 조치한다.

(가) 해당 기계에 대한 위험, 주위 작업장에 대한 위험

(나) 안전작업 및 안전운전절차

(다) 안전장치의 기능과 적절한 사용법

(라) 안전장치의 누락, 고장, 안전작업 절차 불이행 등의 즉시 보고

(마) 안전작업 절차, 안전작업 방법, 지도 감독, 미준수시의 징계 내용·절차 등

5. 기계별 안전대책

5.1. 기계식 프레스

5.1.1. 주요 위험

주요 위험은 다음과 같다.

(1) 안전장치 미부착 상태에서 작업 중 금형 사이에 손 등이 끼이는 위험

(2) 가동 중인 상태에서 가공물 교정, 스크랩 배출 등의 작업을 하다 신체가 끼이는 위험

(3) 금형 설치 후 이를 조정하는 작업 중에 손 등이 금형 사이에 끼이는 위험

(4) 풋스위치를 타 근로자가 밟거나 물건이 떨어지면서 작동시키는 등 기계 오작동으로 인한 위험

5.1.2. 기술적 대책

(1) <그림 5> ∼ <그림 9> 등의 밀폐식 가드, 조정식 가드, A형 또는 B형 게이트, 소재 자동 공급장치, 양수조작식 안전장치, 접근반응형 방호장치, 치공구 등을 이용하여 "노핸드인다이" 작업을 원칙으로 한다. 다만, 치공구를 사용하여 소재를 공급할 경우에는 수인식 안전장치 등을 함께 사용한다.

(2) 가능한 범위 내에서 금형이 열리는 높이를 6 mm(스트로크 제한형 금형)이하로 제한한다. 6 mm이상 열리는 경우에는 작업점으로부터 근로자를 보호할 수 있는 가드를 사용하거나 이를 대체할 수 있는 안전장치를 구비한다.

(3) 가드에 개구부를 설치하는 경우에는 허용 가능한 치수 이하로 제작하여 손가락, 손, 팔 등이 가드의 상하, 측면 등을 통해 위험점에 접근할 수 없어야 한다.

(4) 기계식 프레스의 가드는 다음 조건 중의 하나 이상을 만족하도록 설치한다.

(가) 근로자의 손 등이 작업점에 다다르면 슬라이드의 하강을 방지하거나 또는 급정지

(나) 금형이 닫힐 때 작업점에 접근하는 것을 방지

<그림 5> 고정식 가드(예) <그림 6> 조정식 가드(예)

(다) 금형이 닫힐 때 무의식적으로 작업점에 손을 넣으면 밖으로 끌어냄

(라) 작업점에 다다르는 것을 방지

(마) 안전거리가 확보된 양수조작식 스위치를 사용하여 슬라이드가 하사점에 이르기 전에 손을 넣을 수 없도록 하거나 작업점에 도달하기 전에 운전을 정지

(바) 슬라이드 하강 개시 전 또는 슬라이드 하강 중 슬라이드가 정지하기 전에 작업점을 둘러싸서 근로자의 손 등이 작업점에 다다르는 것을 방지

5.1.3. 금형 탑재, 조정, 유지보수시의 준수 사항

금형의 탑재, 조정, 유지보수 시 등에는 다음의 사항을 준수하여야 한다.

(1) 금형 탑재, 조정, 유지보수 등을 위하여 가드를 제거한 경우에는 양수조작식 안전장치를 사용하여 미동모드로 운전한다.

(2) 슬라이드가 하강할 수 있는 동안에는 유지보수, 수정 등의 작업을 금지한다.

<그림 7> 게이트 가드(예) <그림 8> 자동 공급 장치(예)

<그림 9> 동작제한 가드

(3) 위의 (1) ~ (2)의 작업을 하는 동안에는 발 스위치를 제거한다.

(4) 발 스위치를 다이 블록이나 인터록 가드를 슬라이드를 구동하는 스위치로 사용해서는 안 된다.

(5) 스크랩이나 금형에 낀 소재 등은 치공구를 사용하여 제거한다. 치공구는 근로자가 용이하게 사용할 수 있도록 프레스 주위에 비치하며, 근로자가 이를 사용하도록 강제화한다.

5.1.4. 관리적 대책

기술적 대책과 아울러 당해 설비에 적합한 다음의 관리적 대책을 적용한다.

(1) 프레스 작업 착수 전에 안전작업 절차 및 방법, 충분한 교육·훈련·실습 등을 실시한다.

(2) 근로자가 훈련 받은 대로 안전작업 절차 및 방법을 이행하고 있는지 지도·감독한다.

(3) 정상적인 상태를 유지할 수 있도록 정기적인 점검, 유지보수, 장비이력 기록·보관 및 이에 대한 보고 절차, 방법, 내용 등에 대해 교육을 실시한다.

5.2. 동력식 절곡기

5.2.1. 주요 위험

주요 위험은 다음과 같다.

(1) 운전자의 손이 작업점에 있는 동안 불시의 발스위치 조작 등으로 인한 위험

(2) 절곡하는 동안 가공물과 절곡기의 프레임 사이에 신체의 일부가 끼는 위험

(3) 근로자가 가공물을 투입 또는 정렬하거나, 문제를 해결하거나 고치는 동안 이를 인지하지 못한 제3의 근로자가 기동스위치를 누르는 등의 불시기동에 의한 위험

(4) 조절, 끼임 해결, 유지보수, 금형 설치·정렬 또는 기계 청소 시 록아웃/태그아웃(Lock out/tag out) 또는 이의 대체 안전 조치 미이행 또는 이의 실수로 인한 위험

5.2.2. 기술적 대책

(1) 양수조작식 안전장치, 재기동 방지장치, 수인식 안전장치, 격벽가드, 안전거리, 기타 제한 장치 등에 의해 위험으로부터 근로자나 보조자를 보호한다.

(2) 특수 목적용(전용) 절곡기의 경우 다음에 따른다.

(가) 보호구역에 소재 등을 투입할 수 있도록 뮤팅(Muting) 또는 블랭킹(Blanking) 기능을 설정할 수 있다. 이때에는 특정 가공물이나 과업에 따라 기능이 적절하게 조절되었음을 확인하여야 한다. 이를 잘못 조절하였을 경우 운전자를 보호할 수 없는 구역이 발생할 수 있어 근로자가 급박한 위험에 노출될 수 있다.

(나) 양수조작식 안전장치, 2인 이상의 공동 작업 제어 시스템, 재기동 방지장치 등의 안전장치를 사용한다.

(다) 소량의 특정 제품 생산 등으로 안전장치의 설치가 현실적으로 곤란한 경우에는 치공구 등을 사용하여 소재를 투입, 꺼내는 등 거리제한에 의한 안전을 확보한다.

(3) 작업 여건상 안전장치의 설치가 현실적으로 불가능하여 발 스위치를 사용하는 경우에는 다음을 따른다.

<그림 10> 발 스위치의 가드(예)

(가) 발 스위치는 원칙적으로 가드나 안전장치와 함께 사용하여야 한다. 다만 현실적으로 이러한 방호장치를 사용하는 것이 불가능한 경우에는 작업점으로부터 근로자 손까지의 안전거리를 확보한다.

(나) 소재를 충분히 크게 하여 근로자의 손 등이 작업점에 도달할 수 없도록 한다.

(다) 발 스위치는 의도하지 않게 스위치가 눌려지거나, 연속 작동이 되지 않도록 가드 등을 설치한다.

(라) 발 스위치를 밟고 올라서는 것을 금한다.

(마) 가공물이 작아 손 등이 작업점에 접근해야 하는 경우에는 치공구와 위치 제한형 방호장치 등을 병용한다.

5.2.3. 관리적 대책

(1) 절곡기를 사용하려는 자는 작업 전에 숙련된 유경험자로부터 훈련을 받아야 하며 관리자는 근로자 스스로 안전하게 작업할 수 있을 때까지 철저히 감독한다.

(2) 지속적으로 안전운전 절차를 개발하여 보급하고, 이를 잘 적용하고 있는지 주기적으로 점검한다.

(3) 해당 근로자는 작업 시작 전 후 주유 등 일상 점검·정비를 실시한다.

5.3 컨베이어(conveyor)

5.3.1. 주요 위험원

다음의 경우에 작업점에 운전자의 손가락이나 손 등이 끼거나 딸려 들어갈 위험이 있다.

(1) 운전 중 청소 및 유지보수 작업

(2) 느슨한 복장 등

(3) 체인, 스프로켓 부분의 가드 부적절

(4) 현수식(천장 등에 매달아 설치) 컨베이어 하부의 체인

(5) 컨베이어를 넘어가거나, 주위에서 뛰거나 보행

5.3.2. 기술적 대책

해당 기계에 적합한 다음의 사항 등의 대책을 수립한다.

(1) 모든 스프로켓, 체인, 롤러, 벨트 등의 구동 부위에는 이에 적합한 가드를 설치한다. 위치제어 가드를 활용할 경우에는 이동부위가 근로자로부터 멀어지는 쪽으로 설치하여 우발적으로 위험점에 접근하는 것을 방지한다.

(2) 다른 컨베이어와의 간섭 등으로 가드를 설치하는 것이 현실적으로 불가능한 경우에는 경고 표지판이나 경광등을 설치한다.

(3) 컨베이어를 사용하지 않거나 일정기간 방치할 때에는 벽, 바닥, 슈트, 호퍼 등에 설치된 개구부에 덮개를 설치한다.

(4) 돌발적인 실수로 인하여 기동 버튼이 눌려지지 않도록 운전대, 운전실 등에는 가드를 설치한다.

(5) 안전하게 유지보수 할 수 있도록 록아웃/태그아웃을 적용한다.

(6) 재기동 방지를 위하여 운전 재개 시 수동으로 재설정하는 기능이 있는 비상정지 장치를 사용한다.

(7) 식별이 용이하고 근로자가 쉽게 접근할 수 있는 곳에 비상정지 버튼, 삼각대식 비상정치장치, 당기는 줄로 된 비상정지장치 등을 설치한다.

(8) 컨베이어 벨트의 전 구간에 걸쳐 어느 지점에서나 용이하게 접근할 수 있도록 줄로 된 비상스위치 등을 설치한다.

5.3.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 안전운전 절차를 지속적으로 개발하여 이를 적용하고 제대로 이행하고 있는지 주기적으로 점검한다.

(2) 훈련을 받은 자만이 운전할 수 있고, 훈련을 받고 자격을 인정받은 자만이 유지보수 할 수 있는 시스템을 구축한다.

(3) 컨베이어 운전자나 주위 근로자에게 급정지장치의 위치를 알리고 이에 대한 사용 방법, 컨베이어의 안전운전 절차 등에 대한 교육 훈련을 실시한다.

(4) 컨베이어에 탑승을 금지한다.

(5) 컨베이어의 위나 아래로 통과해야 할 경우에는 안전하게 건널 수 있는 건널다리나 안전 통로를 설치한다.

(6) 반드시 컨베이어를 멈추고 컨베이어의 정렬, 주유, 유지보수 등의 실시. 현실적으로 불가능한 경우에는 작업점이 생성되는 부위, 말려 들어갈 수 있는 부위 등으로부터 안전거리를 확보한 후 실시한다. 예를 들면 주유 튜브 및 주입구를 위험점으로부터 연장하여 빼어 내고, 조정 스크류를 설치하는 등의 조치를 취한다.

(7) 느슨한 복장, 장신구 등의 착용을 금하고, 긴 머리카락이 노출되지 않도록 모자, 망 등을 착용한다.

(8) 주기적으로 점점 및 유지보수를 실시한다.

5.3.4. 컨베이어 종류별 대책

5.3.4.1. 벨트 컨베이어

(1) 주요 위험

(가) 벨트 긴장장치 부위 및 반대편 끝단 등 벨트가 움직이는 방향이 바뀌는 곳에 생성되는 작업점

(나) 컨베이어 끼리 서로 인접한 곳의 벨트 등에 의해 생성되는 작업점

(2) 대책

격벽 가드 등이 정상운전과 간섭되어 가드 설치가 곤란한 경우에는 경고표지, 경광등과 함께 안전거리를 확보한 위치제어 가드 등을 사용한다.

5.3.4.2. 나사(screw) 컨베이어

(1) 주요 위험

덮개, 하우징 등이 열려 있는 경우 나선식 날개의 전 구간에 걸쳐 생성되는 작업점

(2) 대책

(가) 소재 투입구 및 취출구를 제외한 전 구간에 걸쳐 하우징을 설치한다.

(나) 위 (가)의 하우징 설치가 현실적으로 불가능한 경우로서 위치제어 가드를 적용하지 않은 경우에는 컨베이어를 감싸는 가드레일을 설치한다. 이때는 투명 플라스틱이나 그물망 형태의 재료를 사용하여 운전 상태를 감시할 수 있도록 한다.

(다) 덮개를 설치하기가 곤란한 경우에는 개방된 반죽 통 등을 사용할 수 있다. 다만, 이때에는 위치제어 가드를 사용한다.

(라) 위 (다) 위치제어 가드의 대안으로 근로자가 접근하거나 통 안으로 떨어지는 것을 방지할 수 있도록 반죽통의 벽을 높게 설치할 수 있다.

5.3.4.3. 체인 컨베이어

(1) 주요 위험

체인 컨베이어의 기능을 손상시키지 않고는 덮개를 설치할 수 없는 경우 등의 움직이는 체인

(2) 대책

정상운전과의 간섭에 의해 가드를 설치할 수 없는 경우에는 위치제어 가드, 위험경고 표지 및 경광등 등의 신호 장치를 설치한다.

5.3.4.4. 롤러(roller) 컨베이어

(1) 주요 위험

(가) 구동 체인과 스프로켓 사이

(나) 캐리어 롤러와 벨트 사이

(다) 구동부, 터미널, 긴장 장치(Take up device), 아이들 롤러 등

(2) 대책

운전자를 보호할 수 있도록 조정식 가드를 영구적으로 설치한다. 예를 들면 작은 소재를 이송하기 위하여 롤러 폭의 일부만 사용하는 경우, 운전자측에서 가까운 반대편의 롤러에 가드를 설치한다.

5.4. 인쇄기

5.4.1. 주요 위험원

(1) 연판 등의 교체, 시운전 시 롤러 사이에 판지 등의 소재 투입

(2) 운전 중 청소 및 보수

(3) 운전 중 작업점 생성부위에서 이물질이나 끼어 있는 물질 제거

(4) 느슨한 복장

(5) 구동부의 가드 부적절

5.4.2. 기술적 대책

다음의 사항 등 해당 기계에 적합한 대책을 수립한다.

(1) 정상 운전 시 접근할 수 있는 롤러와 동력 전달장치(체인, 스프로켓 등)에 의해 생성되는 작업점 등의 위험부위에는 가드를 설치한다.

(2) 작업점에는 벽 가드, 닙 가드(Nip guard) 등을 설치한다. 다만 이로 인해 추가 위험이 발생하지 않도록 설계․ 제작․ 설치한다. 닙 가드와 롤러 사이를 최대한 가깝게 설치한다. 아울러 쐐기 형태가 생성되지 않도록 닙 가드와 롤러 표면사이의 각도를 60º 이상으로 한다.

(3) 운전자가 접근할 필요가 없는 롤러에는 고정식 가드를 설치한다.

(4) 교대 시 1회 정도 접근하는 등의 접근 빈도가 낮은 곳에는 고정식 가드를 설치한다. 다만 이때에는 공구를 사용하지 않고는 열 수 없는 구조로 한다.

(5) 빈번하게 접근해야 하는 경우에는 인터록 가드를 설치하고, 이를 열면 운전이 정지되도록 한다. 인터록 가드가 열린 상태에서는 정상적인 운전이 되지 않도록 제작한다.

(6) 체인, 롤러, 벨트 등 움직이는 부위에는 이에 적합한 가드를 설치한다. 위치 제어 가드를 활용할 경우에는 이동부위가 근로자로부터 멀어지는 쪽으로 설치한다.

(7) 근로자가 접근할 필요가 없는 롤러에는 고정식 벽 가드를 설치한다.

(8) 운전자가 위험 부위에 접근할 수 있도록 한 개 이상의 인터록 가드를 제거한 상태에서 연판을 투입, 조정하거나 주유를 할 경우 미동 모드, 역회전 모드 등을 사용한다. 이때 미동 모드의 속도나 운전 간격은 근로자에게 위험을 가하지 않을 정도로 설계한다.

(9) 정상 운전 절차를 준수할 때에만 인쇄기를 기동할 수 있어야 한다. 인터록 가드를 개방했다가 원 위치로 복구하더라도 이로 인하여 자동으로 기동되어서는 안 된다.

(10) 기타 추가적인 안전장치로 위치 제어식 가드, 트립 바(Trip bar), 풀코드(Pull cord) 등을 사용한다.

(11) 모든 인쇄기는 다음의 신호 시스템을 구비한다.

(가) 2명 이상의 근로자가 함께 작업을 하거나, 2개 이상의 운전실에서 협력하여 운전하는 경우가 있음으로 이들이 잘 볼 수 있는 곳에 시각 및 청각 신호시스템을 설치하여 정상운전, 안전모드, 급박한 위험 상태 등을 알릴 수 있도록 한다.

(나) 시각 신호 장치는 충분한 밝기로, 충분한 량을 설치하여 쉽게 볼 수 있도록 한다.

(다) 청각 경고 장치는 주위 암소음보다 충분하게 높은 소리로 경고를 발하여 운전자나 주위 사람들이 쉽게 들을 수 있어야 한다.

(라) 경고 시스템은 인쇄기가 가동하기 적어도 2초전에, 경고를 발하여 근로자가 피할 수 있는 시간적 여유를 준다.

5.4.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 안전운전 절차를 지속적으로 개발하고 적용하며, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(2) 운전 개시 전에 충분한 훈련을 제공해야 하며, 근로자가 스스로 안전운전을 할 수 있을 때까지 철저히 감독한다.

(3) 주유, 조정, 유지보수 등은 운전이 정지된 상태에서 실시하여야 한다. 다만, 현실적으로 불가능한 경우에는 작업점이 생성되는 곳으로부터 안전거리를 확보한 상태에서 작업을 한다. 예를 들면 주유 튜브 및 주입구를 위험 점으로부터 연장하여 빼어 내고, 조정 스크류를 설치하는 등의 조치를 취한다.

(4) 느슨한 복장, 장신구 등의 착용을 금하고, 모자, 망 등을 사용하여 긴 머리카락이 노출되지 않도록 한다.

(5) 주기적으로 점점 및 유지 보수한다.

(6) 비상정지나 인터록장치가 작동하여 전원이 차단되더라도 아이들 롤러 등이 상당기간 동안 회전하고 있어 위험에 처할 수 있음을 근로자에게 주지시킨다.

5.5. 롤 성형기, 롤 벤딩기

5.5.1. 주요 위험원

주요 재해사례는 작업자의 신체, 작업복, 장갑 등이 서로 반대방향으로 회전하는 롤러에 말려들어가는 것이며, 주로 공작물을 롤러에 처음 투입할 때 일어날 가능성이 높다. 이와 관련하여 주요 위험원은 다음과 같다.

(1) 작업점에 가드가 설치되어 있지 않거나 부적절할 때

(2) 조작반이 공정에 너무 가까이 설치된 경우

(3) 불시에 기동될 때

(4) 록아웃/태그아웃이 잘 안된 상태에서 청소를 하거나 가공물에 대한 문제점을 제거, 가공물 교체, 검사 등을 행할 때

5.5.2. 기술적 대책

다음의 사항 등 해당 기계에 적합한 대책을 수립한다.

(1) 공통사항

(가) 롤 성형 및 절곡기는 크기, 형상 등이 매우 다양하므로 당해 기계에 적합한 안전장치를 설치한다.

(나) 안전장치는 예상된 가동 조건의 응력을 견딜 수 있도록 견고하게 만들어져야 하며 필요한 경우 인터록 스위치와 같은 민감한 부품에 대해 추가적인 기계적 보호를 제공해야 한다.

(다) 운전실이 2개 이상인 경우 한 운전실에서만 운전할 수 있도록 하여야 한다. 다만, 비상정지 장치는 각각의 운전실에서 작동할 수 있어야 한다.

(라) 운전자가 작업점에 노출되지 않도록 운전실의 위치를 정하여야 한다.

(마) 운전실에는 잠금장치를 설치하여 허가된 자가 아니면 운전할 수 없도록 한다.

(2) 가드

(가) 소재 투입구 및 가공품 취출구에 고정 또는 조정 가드를 설치한다. 소재나 가공물의 크기, 형상 등이 변하지 않는 등 유사한 품목을 취급하는 경우에는 고정 가드를, 그렇지 않은 경우에는 조정 가드를 설치하는 것이 바람직하다.

(나) 작업점으로부터 근로자를 보호할 수 있도록 롤러 측면에도 고정식 가드를 설치한다.

(다) 동력전달장치 등 모든 회전부에는 이를 감싸는 고정식 또는 인터록 가드를 설치한다.

(라) 허가 받지 않은 자가 기계 주위에 접근하지 않도록 인터록 게이트와 함께 경고 표지를 부착한 격벽 가드를 설치한다.

(마) 발 스위치에는 불시의 기동을 방지할 수 있도록 가드를 설치한다. 발 스위치는 운전 점으로부터 멀리 설치한다.

(3) 가동유지제어 (Hold to run controls)

(가) 기기들은 제어기가 가동 포지션에 있을 때만 롤이 작동하도록 하는 가동 유지제어기를 갖추어야 한다. 제어가 해제되면 자동적으로 정지 포지션으로 돌아가야 한다. 이런 종류의 제어는 버튼, 조이스틱 또는 풋 스위치의 형태를 갖춘다.

(4) 트립 장치 (Trip devices)

(가) 트립 장치 (바 또는 인장 와이어(Tensioned wire))는 손이 롤에 말려들어간 경우 작업자 자신이 손쉽게 작동시켜 심각한 부상이 일어나기 전에 기기를 정지시킬 수 있도록 적절한 위치에 설치해야 한다.

(나) 트립 장치는 기기 양쪽에 위치시킨다. 킥 판넬(Kick panel)을 포함한 기계적 트립 바는 두 개의 안전 인터록 스위치를 판넬 양 끝에 하나씩 갖추어야 한다. (평소에는 폐쇄 상태(Closed)를 유지한다). 또는 로타리 캠스위치에 의해 작동되도록 사용할 수 있다. 스위치는 작동 시 바 또는 판넬의 변형이 최소화 되도록 설치되어야 한다.

(다) 트립 와이어가 있는 경우, 안전 스위치는 당기거나, 절단 또는 느슨한 와이어 상태에서도 작동이 가능하도록 적절한 유형을 선택한다.

(라) 트립 장치는 기기 제어회로와 인터록 되어야 한다.

(마) 트립 장치가 작동 된 후 기기는 안전장치가 재설정되고 스위치가 정상적인 상태에 놓여있을 때만 재가동하도록 해야 한다.

(5) 제어 시스템 -정상적인 정지

(가) 안전장치는 기기의 위험한 부분들이 신속히 정지할 때만 효과적이다.

(나) 관성에 의한 오버런의 리스크가 있는 경우에는 제어 장치를 갖추는 것이 필요하다. 오버런과 관련한 리스크는 무 부하 상태에서 고려되어야 한다.

(다) 롤의 최고 회전속도 (RPM 또는 m/min) 및 롤의 직경이 중요한 고려 조건이 된다. 제어 시스템은 기계적 또는 전기적이거나 아니면 두 가지를 결합할 수도 있다.

(라) 기계적인 제어시스템의 디스크 또는 캘리퍼 브레이크(Caliper brake)를 우선적으로 고려해야 한다. 오래된 기기에 추후에 제어 시스템을 장착할 경우 기기가 제어의 효과로 인해 발생하는 응력을 견딜 수 있는지를 체크해야 한다.

(6) 비상 정지 버튼

(가) 운전자가 즉시 접근할 수 있는 곳에 비상정지 장치를 설치해야 한다.

(나) 비상 정지 버튼은 기기가 수동으로 재설정될 때까지는 재가동하지 못하도록 잠금(Lock in) 방식으로 되어야 한다.

(다) 비상 정지가 해제 또는 재설정된 후 기기가 작동되도록 해서는 안 된다.

정상적인 기동제어(Start control)를 작동할 때만 기기가 움직이도록 해야 한다.

(라) 제어장치가 장착 된 경우 비상 정지 장치는 제어장치도 작동시킬 수 있어야 한다.

5.5.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 작업 전

(가) 안전운전 절차를 지속적으로 개발하고 적용하며, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(나) 운전 전에 충분한 훈련을 제공해야 하며, 근로자가 스스로 안전운전을 할 수 있을 때까지 철저히 감독한다.

(다) 기기의 주변 지역은 충분한 조명을 갖추어야 하며, 미끄러지거나 걸려 넘어 지지 않도록 물품을 치워놓아야 한다.

(라) 2명 이상의 작업자가 일하는 경우, 작업 시작 전에 명확한 작업 절차를 마련하고 준수토록 한다.

(2) 작업 시

(가) 장갑 끝이 롤 투입구에 말려들어갈 수 있기 때문에 공작물을 최초에 투입할 때는 장갑의 사용을 금지한다. 손의 보호가 필요한 경우에는 손바닥 보호만 할 수 있도록 한다.

(나) 느슨한 옷의 착용도 금지한다. 소매가 타이트한 작업복의 착용이 바람직하다.

(다) 공작물을 롤에 투입할 때는 기기의 이송(In-feed) 속도를 감안하여 롤의 가장자리에서 충분히 멀리 떨어져 있음으로써 손을 롤에 가까이 하는 것을 방지한다. 작업특성을 고려하여 이송 테이블(Feed table)이나 롤의 보조 기구(Roller)를 사용하거나, 소재 투입 시 저속 모드(Jog mode)를 사용한다.

(3) 작업 후

(가) 주기적으로 점검 및 유지 보수한다.

(나) 안전장치 및 제어 시스템 또한 정기적인 유지보수 및 검사가 필수적이다.

이것에 대한 세부적인 지침은 기기 사용 지침서에 포함되어 있어야 하며 제조업체 또는 공급업체로부터 제공 받도록 한다.

(다) 롤의 청소는 기기의 스위치를 폐쇄(Off)하고 격리한 상태에서만 실시해야 한다.

5.6. 전단기

5.6.1. 주요 위험원

주요 위험원은 다음과 같다.

(1) 운전자의 손이 작업점에 들어간 상태(양손을 사용하여 소재를 투입하는 수동 전단기 등) 에서 원하지 않는 발 스위치의 동작

(2) 단독으로 사용하는 수동 전단기 등에서 가드를 사용하지 않은 채 소재 투입구의 뒤쪽에 설치된 기동장치(Tripping device)를 사용하여 운전하는 경우

(3) 소재 누름장치(Hold-down)가 없는 곳에서 전단 시 소재나 가공물이 튕겨나와 근로자를 가격할 위험

(4) 클러치를 구비하지 않은 전단기에서 전원 차단 시 에너지가 소멸될 때까지 칼날의 상하운동

5.6.2. 기술적 대책

다음의 사항 등 해당 기계에 적합한 대책을 수립한다.

(1) 소재의 형태 및 치수가 동일한 경우 컨베이어 등의 자동 공급 장치를 사용한다.

(2) 기계식 전단기는 클러치, 1행정1정지기구, 재기동 방지장치 등을 구비한 것을 사용한다.

(3) 작업점과 소재 누름장치의 눌림점 등으로부터 운전자를 보호하기 위하여 소재 투입구에 고정식 또는 조정식 가드를 부착한다. 이때에는 가드 밑 또는 주위로 위험점에 도달할 수 없도록 하여야 한다.

(4) 소재 투입구에 트립 바(Trip bar), 풀코드(Pull cord) 등의 비상정지 장치를 설치한다.

(5) 단독으로 사용하는 전단기나 연속 공정상에 설치된 자동 전단기에는 광 커튼 등의 접근반응형 방호장치를 설치한다.

(6) 소재 누름장치를 설치하고 이를 사용한다.

(7) 양손을 이용하여 작동할 수 있도록 양수조작식 안전장치 등을 설치한다.

(8) <그림 9> 수인식 등의 위치제한형 방호장치를 사용한다.

(9) 불시의 기동으로부터 운전자를 보호할 수 있도록 전단기로부터 충분한 안전거리를 확보한 위치에 가드를 구비한 운전실(조작반) 등을 설치한다.

(10) 발 스위치는 사용하지 않는 것을 원칙으로 한다. 다만, 불가피하게 사용할 경우에는 불시의 기동으로부터 운전자를 보호할 수 있도록 전단기로부터 충분한 안전거리를 확보한 위치에 설치한다.

(11) 전단기 뒤쪽에서 운전해야 하는 경우에는 다음에 따른다.

(가) 전단기 뒷면에 고정식 가드를 설치한다.

(나) 전단기 뒷면에 인터록 게이트, 급정지 장치 등을 설치한다.

5.6.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 안전운전 절차를 지속적으로 개발하고 적용하며, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(2) 가공물의 크기가 작아 손이 작업점에 들어갈 수 우려가 있는 경우 동작제한 장치와 병행하여 치공구를 사용한다.

(3) 클러치 및 브레이크에 대하여 일상점검 및 유지 보수를 실시한다.

(4) 운전 전에 가드가 제대로 설치되어, 동작하는지 점검한다.

(5) 전단기에 동력이 공급되어 있으나 적합한 잠금장치가 되어 있지 않은 경우에는 어떠한 경우에도 작업점에 손을 넣지 않도록 특별 교육을 실시하고 이를 준수하고 있는지 철저히 감독한다.

(6) 운전 중 또는 동력이 공급된 상태에서는 전단기 뒤쪽의 위험구역에 접근하지 않는다.

(7) 발 스위치에 올라서지 않는다.

(8) 운전 전에 충분한 훈련을 제공해야 하며, 스스로 안전운전을 할 수 있을 때 까지 철저히 감독한다.

(9) 주기적으로 점점 및 유지 보수한다.

5.7. 식재료 가공기

5.7.1. 주요 위험원

주요 위험은 아래와 같다.

(1) 운전 중 또는 스위치는 꺼져 있으나 전원이 공급되고 있는 동안 식재료 가공기를 조절하거나 유지보수 등을 할 때

(2) 소재를 투입하는데 양손을 사용해야 하는 수동식 식재 가공기 등 운전자의 손이 작업점에 들어간 상태에서 원하지 않는 발 스위치의 동작으로 인한 불시 기동

(3) 작은 육류 조각 등을 썰 때 식재료 고정 장치 위에 설치된 슬라이딩 장치를 적절하게 사용하지 못한 때

(4) 적절한 밀개, 미는 가드, 플런저, 보호장치 등을 사용하지 않고 손으로 밀어 넣을 때

5.7.2. 기술적 대책

다음의 사항 등 해당 기계에 적합한 대책을 수립한다.

(1) 사용되지 않는 칼날의 상하 부위를 가드 등으로 덮는다.

(2) 식재료 공급장치가 구비된 가공기를 구입하거나 별도로 구입하여 사용 전에 설치한다.

(3) 슈트에 소재를 투입하는 경우 밀개, 기타의 도구, 장치 등을 사용한다.

(4) 밀개나 보호장치가 구비되지 않은 경우 플런저를 공급하여 사용토록 한다.

5.7.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 안전운전 절차를 지속적으로 개발하고 적용하며, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(2) 운전 전에 충분한 훈련을 제공해야 하며, 근로자가 스스로 안전운전을 할 수 있을 때까지 철저히 감독한다.

(3) 사용하지 않을 때나 일정기간동안 방치할 때에는 플러그를 뽑아 전원을 완전히 차단한다.

(4) 어떠한 경우에도 손으로 식재료에 압력을 가하거나 손으로 슈트에 투입해서는 안 된다. 식재료를 슈트에 투입하는 때에는 플런저 등의 투입장치를 사용한다.

(5) 운전 중 또는 날 등을 청소할 때에는 와이어 메시로 된 장갑을 사용한다.

(6) 청소할 때에는 칼날을 안전구역으로 완전히 퇴각시킨다.

(7) 유지보수 시에는 플러그를 뽑아 전원을 차단한다.

5.8. 육류 분쇄기

5.8.1. 주요 위험원

주요 위험은 다음과 같다.

(1) 육류 분쇄기 운전 중에 소재 투입구에 손을 넣거나, 스위치는 꺼졌으나 플러그를 뽑지 않아 전원이 투입된 상태에서 스위치를 오조작하여 불시에 기동이 되는 경우

(2) 운전자가 투입 쟁반을 적절하게 사용하지 않는 경우, 나사식 송곳이나 다공판 등에 결함이 발생한 경우 등

5.8.2. 기술적 대책

다음의 사항 등 해당 기계에 적합한 대책을 수립한다.

(1) 작업점에 운전자의 손이 들어가는 것을 방지할 수 있는 크기의 투입구나 손이 들어가는 것을 방지하는 망 등의 안전장치를 구비한 육류 분쇄기를 사용한다.

(2) 운전 중 손이 투입구에 들어가는 것을 방지할 수 있는 크기의 플런저를 사용한다.

5.8.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 가드가 제 위치에 적절하게 설치․ 유지되고, 안전하게 소재를 투입할 수 있도록 안전운전 절차를 지속적으로 개발하여 적용하고, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(2) 운전을 하려는 자는 운전 전에 유경험자로부터 직접적인 감독 하에 충분한 훈련을 받아야 한다. 그리고 운전자 스스로 안전운전을 할 수 있을 때까지 철저히 감독한다.

(3) 육류 분쇄기를 사용하지 않거나 일정기간동안 방치할 때에는 전원 플러그

를 제거하여 전원을 완전히 차단한다.

(4) 소재 투입 시 적절한 플런저 등의 장치를 사용한다.

(5) 소재 투입 쟁반과 투입구가 설치된 분쇄기만 사용한다.

(6) 정해진 목적 이외의 용도로 사용해서는 안 된다.

(7) 주기적으로 점점 및 유지 보수한다.

5.9. 육류 가공용 띠톱

5.9.1. 주요 위험원

주요 위험원은 아래와 같다.

(1) 육류를 밀고 있던 손이 미끄러지거나 돌발적으로 날에 닿는 경우

(2) 톱날이 회전하고 있는 동안 톱날 주위의 육류를 제거하려 할 때

(3) 장갑, 장신구, 옷자락 등이 톱날에 말려 들어갈 때

5.9.2. 기술적 대책

해당 기계에 적합한 아래의 대책을 수립한다.

(1) 작업 구간을 톱날을 제외한 전 구간에 걸쳐 가드를 설치한다. 운전 중 사용하지 않는 날 부분을 덮을 수 있도록 가드를 조정하거나 자폐식 가드를 사용한다.

(2) 풀리 및 전동기 전체에 덮개를 설치한다.

(3) 전원이 차단되면 톱날이 즉시 정지할 수 있도록 휠 차에 브레이크를 설치한다.

(4) 톱날에 육류를 투입할 수 있도록 미는 가드나 울을 설치한다.

5.9.3. 관리적 대책

기술적 대책과 아울러 당해 설비에 적합한 다음 등의 관리적 대책을 적용한다.

(1) 가드가 제 위치에 적절하게 설치, 사용되고 있는지 점검한다.

(2) 안전하게 소재를 투입할 수 있도록 안전운전 절차를 지속적으로 개발하여 적용하고, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(3) 운전을 하려는 자는 운전 전에 유경험자로부터 직접적인 감독 하에 충분한 훈련을 받아야 한다. 그리고 운전자 스스로 안전운전을 할 수 있을 때까지 철저하게 감독한다.

(4) 손이 톱날에 닿지 않고 오직 육류만이 톱날에 접촉할 수 있도록 가드를 조절한다.

(5) 특히 작은 조각을 자르는 경우 미는 가드나 울을 사용하여 투입한다.

(6) 예리한 톱날을 사용하고 띠톱의 장력을 절절하게 유지한다.

(7) 장갑, 장신구, 느슨한 작업복 등의 착용을 금하고, 머리카락이 긴 경우 모자를 쓰거나 망을 사용하여 외부로 노출되지 않도록 한다.

(8) 톱날이 움직이는 동안에는 톱 주위의 육류, 이물질 등을 제거하지 않는다.

(9) 사용하지 않거나 일정 기간 동안 방치할 때에는 플러그를 제거하여 전원을 완전히 차단한다.

(10) 장신구, 느슨한 복장 등의 착용을 금하고, 모자, 망 등을 사용하여 긴 머리카락이 노출되지 않도록 한다.

(11) 주기적으로 점점 및 유지 보수한다.

5.10. 드릴기

5.10.1. 주요 위험원

장갑, 옷자락, 장신구 등이 회전하는 드릴기 날에 감기거나 끼는 위험 등 이다.

(1) 작업점이나 동력 전달부 등의 부적절한 가드

(2) 전원을 차단하지 않은 상태에서 풀리, 벨트, 드릴 등의 교체나 고정, 주유 또는 유지보수

(3) 드릴기 날이 돌고 있는 동안 가공깊이 설정, 가공물 위치조정 또는 고정 등

5.10.2. 기술적 대책

다음의 사항 등 해당 기계에 적합한 대책을 수립한다.

(1) 전동기, 벨트, 풀리 등에 덮개를 설치한다.

(2) 가공물 위의 사용되지 않는 드릴, 척 부위 등을 덮을 수 있는 조정가드를 설치한다.

(3) 척, 나사 등은 돌출되지 않도록 안전 척, 세트 스크류 등을 사용한다.

(4) 기동 스위치가 사고 등으로 인해 돌발적으로 눌려지지 않도록 덮개 등을 설치한다.

5.10.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 안전운전 절차를 지속적으로 개발하고 적용하며, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(2) 운전 전에 충분한 훈련을 제공해야 하며, 스스로 안전운전을 할 수 있을 때 까지 철저히 감독한다.

(3) 드릴기 작업 중 장갑, 느슨한 복장, 장신구 등의 착용을 금하고, 모자, 망 등을 사용하여 긴 머리카락이 노출되지 않도록 한다.

(4) 가공물이 돌거나 튀어나가지 않도록 작업 전에 클램프 등으로 견고하게 고정한다. 작업 중 손으로 가공물을 고정해서는 안 된다.

(5) 드릴기 날이 돌고 있는 동안에는 조정 등을 하지 않는다.

(6) 정해진 목적 이외의 용도로 사용하지 않는다.

(7) 사용하지 않을 때나 일정기간동안 방치할 때에는 플러그를 뽑아 전원을 완전히 차단한다.

(8) 주기적으로 점점 및 유지 보수한다.

5.11. 밀링기

5.11.1. 주요 위험원

주요 위험원은 아래와 같다.

(1) 커터가 회전하고 있는 동안 가공물을 탑재하거나 내릴 때, 가공량을 설정하거나, 가공 부위를 측정할 때

(2) 스위치는 꺼져있으나 커터가 회전하고 있을 때, 또는 커터가 정지했더라도 전원이 투입되어 있는 동안 시운전, 부품 교체, 주유 등을 하거나, 낀 물체, 과도한 윤활유, 칩 등을 제거할 때

(3) 장신구나 느슨한 작업복을 착용한 때

5.11.2. 기술적 대책

다음의 사항 등 해당 기계에 적합한 대책을 수립한다.

(1) 테이블이 철수하면 커터를 감싸는 자폐식 가드를 설치한다.

(2) 테이블 주위에 인터록 가드 설치, 커터 날 정지 브레이크가 설치된 경우 인터록 가드를 열거나 제거하면 브레이크가 작동하도록 한다.

(3) 작업상 커터 날을 감싸는 가드를 설치할 수 없거나 이로 인해 추가 위험이 예상되는 경우에는 윤활유나 칩 비상 방지 가드 또는 차폐판 등 당해 작업에 적합한 가드를 설치한다.

5.11.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 바이스(Vise)나 지그(Jig) 등을 사용하여 가드를 체결할 경우에는 가드가 풀려 부적절하게 조절될 수 있음으로 이의 사용을 금한다.

(2) 안전운전 절차를 지속적으로 개발하고 적용하며, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(3) 운전 전에 충분한 훈련을 제공해야 하며, 스스로 안전운전을 할 수 있을 때 까지 철저히 감독한다.

(4) 가공물 고정 장치를 안전구역으로 이동한 후 가공물을 탑재 또는 제거, 가공량을 설정하거나 치수를 측정한다. 다만 이때에는 커터의 회전이 완전히 정지한 후에 실시한다.

(5) 가동 중이나 전기가 차단되지 않은 상태에서는 커터나 호브로부터 칩을 제거해서는 안 된다.

(6) 커터가 정지한 상태에서 칩 등의 이물질을 브러시 등으로 제거한다.

(7) 지그나 바이스를 사용하여 체결할 때에는 운전자 앞으로 당겨야 잠기는 쪽으로 설치한다. 그렇지 않으면 체결하는 동안 커터 등과 접촉하여 위험에 처할 수 있다.

(8) 작업이 완료되면 커터를 즉시 제거한다.

(9) 사용하지 않거나 일정기간 방치할 때에는 플러그를 제거하여 전원을 완전히 차단한다.

(10) 작업 중 장갑, 느슨한 복장, 장신구 등의 착용을 금하고, 모자, 망 등을 사용하여 긴 머리카락이 노출되지 않도록 한다.

(11) 주기적으로 점점 및 유지 보수한다.

5.12. 연삭기

5.12.1. 주요 위험원

주요 위험원은 아래와 같다.

(1) 연삭숫돌의 측면으로 연삭

(2) 연삭숫돌의 덮개가 부적절한 경우

(3) 작업대를 부적절하게 조절하거나 이를 사용하지 않을 때, 유지보수 부적절, 숫돌의 불균형 등의 발생

(4) 숫돌과 작업대 사이에 가공물이 끼어 숫돌이 파괴되어 비산

(5) 숫돌이 회전하고 있는 동안 작업대 조정, 숫돌 균형 잡기, 숫돌주위 청소, 회전하는 숫돌을 손으로 정지시키기, 가공물 탑재 또는 제거, 치수 측정 등

5.12.2. 기술적 대책

다음의 예를 참고하여 당해 기계에 적합한 안전대책을 강구한다.

(1) 스핀들 끝단, 너트, 플랜지 돌출부 등에 안전 덮개․ 가드 등의 설치

(2) 손으로 잡고 연마해야 되는 경우 조절이 가능한 튼튼한 작업대 사용

(3) 발 스위치로 기동하는 경우 불시의 기동을 방지하기 위하여 가드 설치

(4) 필요시 운전자와 작업점 사이의 안전거리를 확보할 수 있도록 치공구 등 사용

5.12.3. 관리적 대책

기술적 대책과 아울러 다음의 예를 참고하여 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 안전운전 절차를 지속적으로 개발하고 적용하며, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(2) 운전 전에 충분한 훈련을 제공해야 하며, 스스로 안전운전을 할 수 있을 때 까지 철저히 감독한다.

(3) 사용 전 숫돌의 결함, 편심, 풀림 등을 점검하고, 이상이 없는 경우에 한해 사용한다.

(4) 사용 전 가드를 점검하고 해당 사용 조건에 맞도록 조절한다.

(5) 숫돌과 작업대 사이의 간격을 3 mm 이하로 조정한다.

(6) 작업 중 장갑, 느슨한 복장, 장신구 등의 착용을 금지하고, 모자, 망 등을 사용하여 긴 머리카락이 노출되지 않도록 한다.

(7) 수동식 연삭기에서 연마 시 손을 작업점으로부터 가능한 한 멀리 떨어뜨린다.

(8) 숫돌이 회전하고 있는 동안 가드를 조절하거나 숫돌 주위를 청소하지 않는다.

(9) 주기적으로 점점 및 유지 보수한다.

5.13. 슬리터

5.13.1. 주요 위험원

주요 위험은 아래와 같다.

(1) 칼 날, 와인더(Winder), 리와인더(Rewinder) 등의 작업점에 부주의로 인한 접촉

(2) 장갑, 장신구, 옷자락 등이 작업점 또는 슬리터 회전 날 등에 말려 들어감

(3) 슬리터 날이 회전 중 또는 스위치는 꺼졌으나 전원이 차단되지 않는 상태(플러그가 꼽혀있는 상태)에서 청소, 조정, 유지보수 등의 작업

5.13.2. 기술적 대책

다음의 사항 등 해당 기계에 적합한 대책을 수립한다.

(1) 소재 투입구 및 취출구에 고정식 또는 조정식 가드를 설치한다.

(2) 와인더 및 리와인더의 측면에는 고정식 가드를 설치한다.

(3) 동력전달부 등의 움직이는 부위에는 고정식 또는 인터록 가드를 설치한다.

(4) 허가받은 자가 아니면 접근하지 못하도록 기계 주위에 인터록 게이트와 경고표지를 부착한 격벽을 설치한다.

(5) 원하지 않는 불시의 기동을 방지하기 위하여 운전석, 운전대 등에 가드를 설치한다.

5.13.3. 관리적 대책

기술적 대책과 아울러 다음 등 당해 설비에 적합한 관리적 대책을 적용한다.

(1) 안전운전 절차를 지속적으로 개발하고 적용하며, 이를 정상적으로 이행하고 있는지 주기적으로 점검한다.

(2) 운전 전에 충분한 훈련을 제공해야 하며, 스스로 안전운전을 할 수 있을 때 까지 철저히 감독한다.

(3) 주기적으로 점점 및 유지 보수한다.

안전보건기술지침 개정 이력

□ 개정일 : 2023. 8. 24.

○ 개정자 : 안전보건공단 전문기술실 김명관

○ 개정사유 : 유사 주제 및 내용중복 기술지침 통폐합

- (M-2-2012) 3 로울 벤더의 방호에 관한 기술지침 폐지

○ 주요 개정내용

- “5.5. 롤 성형기, 롤 벤딩기”의 기술적 대책 및 관리적 대책 내용 추가

[첨부자료] 끼임·절단재해 예방을 위한 기술지침(M-26-2023)

'산업안전' 카테고리의 다른 글

| 적격 수급업체 선정 및 도급사업 안전보건관리에 관한 지침(Z-4-2023) (0) | 2023.11.25 |

|---|---|

| 방폭전기설비 설계, 선정, 설치 및 최초 검사에 관한 기술지침(E-190-2023) (1) | 2023.11.24 |

| 파쇄기의 방호조치에 관한 기술지침(M-126-2013) (0) | 2023.11.21 |

| 굴착공사 안전작업 지침(C-39-2023) (0) | 2023.11.20 |

| 용접․ 용단 작업 시 화재예방에 관한기술지침(F-1-2023) (0) | 2023.11.19 |