o 이 코드는 다음을 참조하여 작성.

- 영국 ICI사의 “Design Guides for System with Potential Gas and Vapor Phase Fire and Explosion Hazards"

o 관련 법규․ 규칙․ 고시 등

- 산업안전보건기준에 관한 규칙 제225조의 규정에 의거 작성

가스 및 증기상의 화재․ 폭발 위험성이 있는 설비의 설계에 관한 기술지침(D-33-2012)

차 례

1.목적

2.적용범우

3.용어의 정의

4.흐름도 사용방법

5. 연소원의 종류

6.연소매계 변수

7.설비 내에서의 연소 위험 대처 방안

8.폭발압력 방출 면적 산출

1.목적

이 지침은 산업안전보건기준에 관한 규칙(이하 “안전보건규칙”이라 한다) 제225조의 규정에 의하여 가스 및 증기상물질에 의한 화재․ 폭발 사고를 미연에 예방하기 위하여 설비의 설계시에 검토하여야 할 사항을 정하여 화재․ 폭발을 예방하는데 목적이 있다.

2.적용범위

2.1이 지침은 안전규칙 별표1의 제4호 인화성 액체 및 제5호 인화성 가스를 제조․ 취급하는 설비에 적용한다.

2.2이 지침은 폭주반응 또는 분해 반응을 일으키거나 열안전성이 나쁜 물질을 취급하는 설비에는 적용하지 아니한다.

3.용어의 정의

3.1이 지침에서 사용하는 용어의 정의는 다음과 같다.

(1)“응상(Condensed Phase)물질”이라 함은 폭연 또는 폭굉을 일으키는 액체 또는 고체 상태의 물질을 말한다.

(2)“연소점(Fire Point)”이라 함은 액체를 개방된 용기에서 가열할 때 발화원을 제거하여도 계속해서 연소하기 위하여 필요한 충분한 양의 증기를

발생시킬 수 있는 최저 온도를 말한다. 일반적으로 연소점은 개방컵 방식에 의하여 측정한 인화점보다 2~ 3℃ 높다.

(3) “연소물질”이라 함은 화재․ 폭발의 원인이 되는 가연성가스, 인화성 물질의 증기 및 그 혼합물을 말한다.

(4)“폭연(Deflagration)"이라 함은 화염전파속도가 미반응 매질속에서 음속이하의 속도로 이동하는 폭발 현상을 말한다.

(5)“폭굉(Detonation)"이라 함은 화염전파속도가 미반응 매질속으로 음속보다 큰 속도로 이동하는 폭발현상을 말한다.

(6)“밀폐용기폭발압력(Closed Vessel Explosion Pressure)”이라 함은 연소물질이 그 용기내에서 폭발하는 경우에 발생되는 최대 압력을 말한다.

(7)“파열판 파손후 용기내부압력(Vented Explosion Pressure)"이라 함은 용기내부에서 폭발이 발생되어 용기에 설치된 파열판이 파괴된 상태에서 용기의 내부에 형성된 최대 압력을 말한다.

(8)“파열판 파손 압력(Disc Bursting Pressure)”이라 함은 파열판이 실제 파괴된 압력을 말하며 파열판의 설정 압력과 거의 같다.

3.2기타 이 지침에서 사용되는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법 동법 시행규칙 및 산업안전기준에 관한 규칙에서 정하는 바에 따른다.

4.흐름도 사용방법

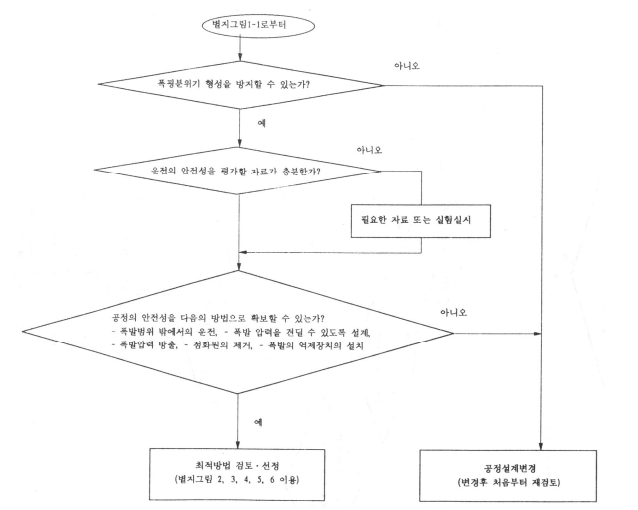

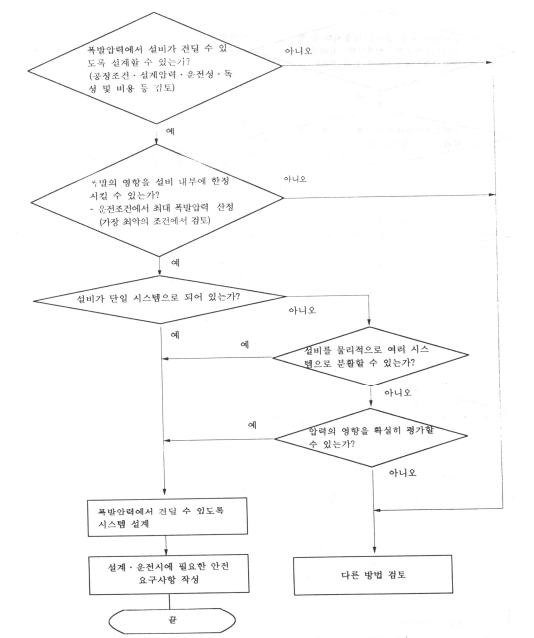

4.1〔별지그림1-1〕 및〔별지그림1-2〕 “위험 확인 흐름도”를 이용하여 설비가 가지고 있는 위험 및 대책을 결정하여 간다.

4.2 공정의 안전성을 기술적인 방법으로 확보할 수 없는 경우에는 공정을 변경하여 처음부터 재실시한다.

4.3 공정의 안전성을 확보하기 위한 방법의 선정은 여러 방법을 검토한 후 최적의 방법을 선정한다.

5. 연소원의 종류

5.1연소원의 종류는 크게 가스 및 증기상 물질, 분진 및 응상 물질로 나눈다.

5.2가스 및 증기상 화재 위험은 다음과 같은 물질에서 발생한다.

(1)가연성가스

(2)자기 분해성 가스(Autodecomposable Gas)

(3)인화성 물질의 증기

5.3분진 화재 위험은 분진층(Dust Layer), 미세분말 또는 분진운(Dust Cloud)등이 발화원에 의하여 점화되어 발생한다.

5.4응상 물질에는 다음과 같은 것들이 있다.

(1)산화에틸렌

(2)질산암모늄(Ammonium Nitrate)

(3)염소와 삼염화 질소(Nitrogen Trichloride In Chlorine)

(4)액체산소와 액체염소

(5)염화아세틸렌(Chloroacetylene)

(6)염소솔벤트 내의 안정제

(7)염화비닐리덴(Vinylidene Chloride) 및 이 물질의 과산화물

(8)유기과산화물 등

6.연소매계 변수

6.1연소에 영향을 주는 변수에는 다음과 같은 것들이 있다.

(1)폭발(연소)범위

(2)인화점 및 연소점

(3)최소산소농도

(4)연소물질/불활성가스 한계비율

(5)최대 불활성 가스 값

(6) 온도

(7)압력

(8)불활성가스

(9)미스트 및 비말(Spray)

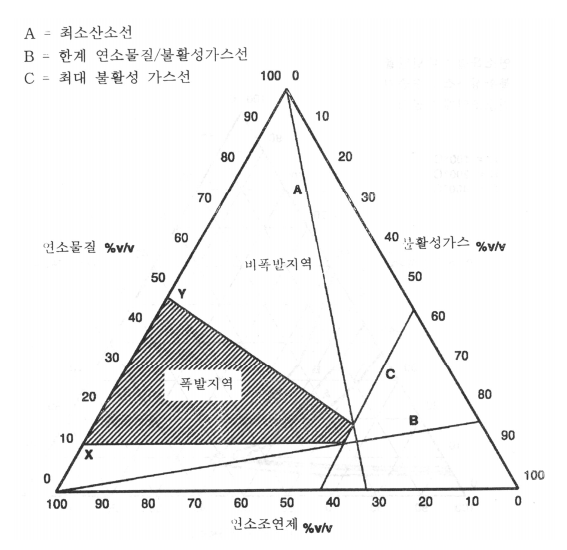

(10)연소조연제(Oxidant)

(11)난류상태(Turbulence)

(12)분해화염(Decomposition Flame)

6.2 최소산소 농도는 어떤 연소 물질에 대하여 일반적으로 질소 불활성 분위기에서 연소 조연제로서 필요한 산소의 최소 농도를 말하며, 〔별지그림7〕 에서 A선과 산소축의 교점이 최소 산소 농도점이다. 대부분의 연소 물질의 최소 산소 농도는 6~ 12%(부피 백분율) 내외이며 온도 또는 압력이 증가하면 감소한다. 일반적으로 공정 운전상의 안전을 확보하기 위하여는 최소 산소 농도의 1/4를 초과하지 않도록 설계하는 것이 좋다.

6.3 연소물질과 불활성 물질의 한계 비율은 연소물질이 연소되지 않도록 하기 위하여 연소물질에 추가로 투입하여 폭발범위 밖으로 유지하는데 필요한 불활성 가스의 최소량을 말하며,〔별지그림7〕 에서 B선이 연소물질/불활성가스의 고정비율 선이다. 연소물질/불활성 물질 한계 비율도 온도 또는 압력이 증가하면 감소한다.

6.4 최대 불활성 가스 값은 연소물질과 산소 혼합물을 비가연성 물질로 만드는데 필요한 불활성 가스의 최대 양을 말하며,〔별지그림7〕 에서 C선을 말한다. 최대 불활성 가스 값은 온도 또는 압력이 증가하면 증가한다.

6.5 폭발범위는 온도가 증가되면 더 넓어진다.〔별지그림8〕 은 메탄올/수증기/공기 시스템에서의 온도 변화에 따른 폭발한계 선도이다.

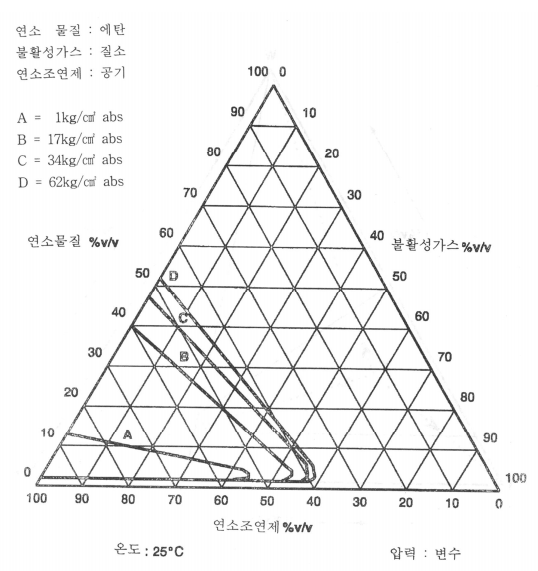

6.6 폭발범위는 또한 압력이 증가되면 더 넓어진다. 그러나 일산화탄소/질소/공기시스템에서는 압력이 증가하면 폭발 범위가 좁아진다.

〔별지그림9〕 는 에탄/질소/공기 시스템에서의 압력 변화에 따른 폭발범위 선도이다.

6.7 불활성 가스의 종류에 따라 폭발 범위가 다르다. 화염 온도에서의 불활성 가스의 비율과 열전도도에 의하여 폭발 범위가 결정된다.

6.8 연소물질에 미스트 또는 비말이 포함되어 있으면 폭발 범위는 현저히 증가한 다. 이러한 연소 물질은 액체의 인화점 이하에서도 점화된다.

6.9 공기중에서 연소되는 대부분의 물질은 산소, 염소, 이산화질소, 일산화질소 중에서도 연소된다. 산소중에서의 폭발범위가 가장 넓으며 그 다음으로 염소중에서의 폭발 범위가 넓다.

6.10 난류상태에 있는 연소물질/공기 혼합물은 정온한 상태에 있는 같은 혼합물보다 심한 폭발을 일으킨다.

7.설비 내에서의 연소 위험 대처 방안

7.1 공정 설비 내에서 연소 위험에 대처하는 방법에는 다음과 같은 방법이 있다.

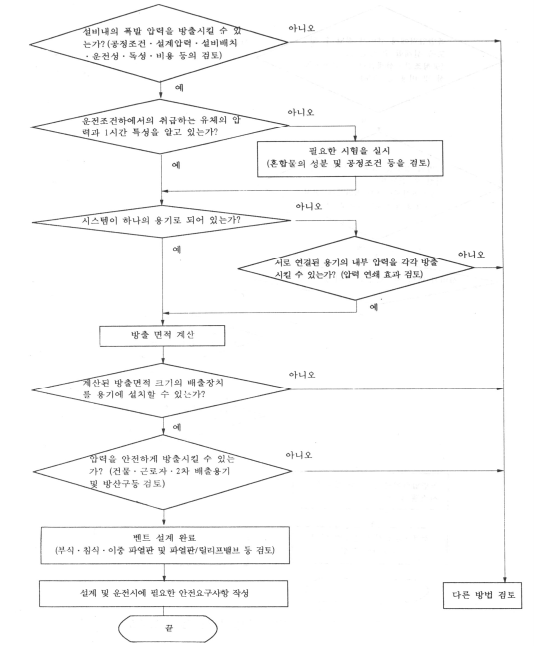

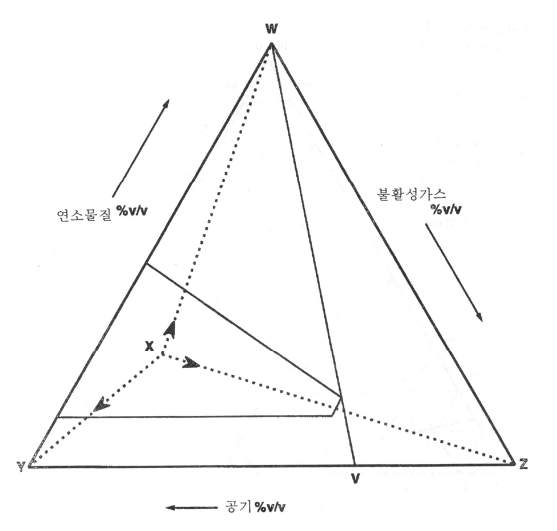

(1)폭발 범위 밖에서 운전하는 방법〔별지그림2참조〕

(2)용기 내부에 폭발압을 봉쇄(Containment)시키는 방법〔별지그림3참조〕

(3)폭발압력을 방출 설비를 통하여 배출시키는 방법〔별지그림4참조〕

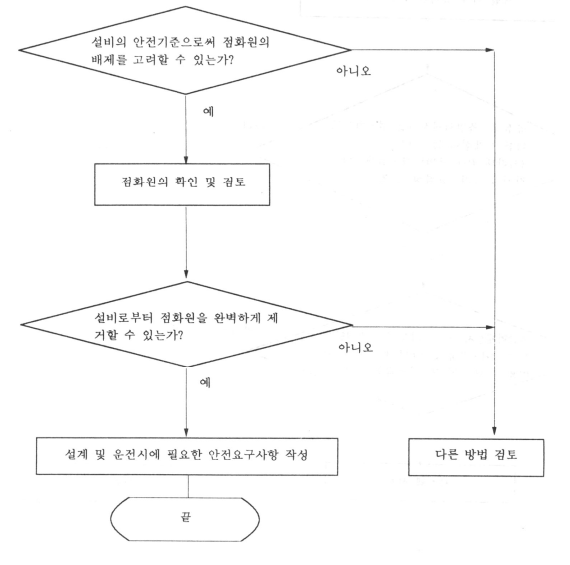

(4)점화원을 제거시키는 방법〔별지그림5참조〕

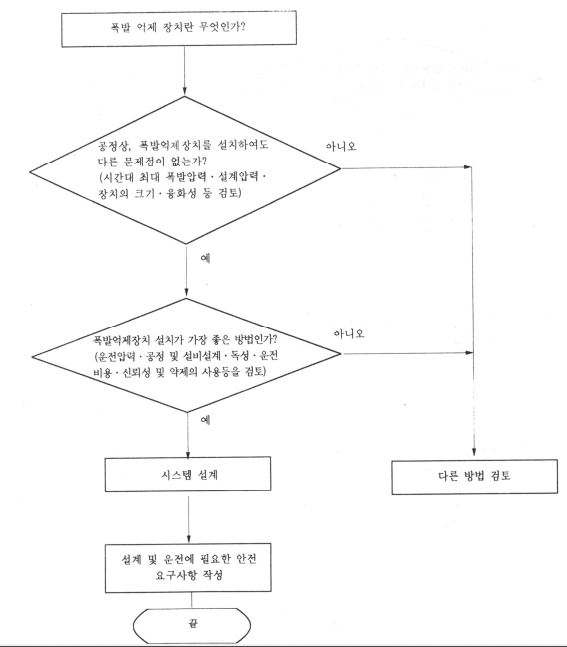

(5)폭발억제장치(Explosion Suppression System)를 사용하는 방법〔별지그림6참조〕

7.2 폭발 범위 밖에서 운전하는 방법은 연소물질의 농도를 변화시키어 운전 조건을 폭발범위 밖으로 끌어내리는 방법으로 연소물질, 연소 조연제 또는 불활성가스를 추가로 투입하여 운전 조건이 폭발범위밖에 있도록 한다.〔별지그림10 참조〕 산화 반응에서 이 방법을 주로 사용하며 이 경우에 정상 운전중 뿐만 아니라 시운전(Start-Up), 비정상운전, 운전정지(Shut-Down) 및 비상 조치 운전중에도 폭발 범위 내에 들어가지 않도록 조치하여야 한다.

7.3 용기에 폭발을 봉쇄시킬 수 있는지 여부를 검토하기 위하여는 설비에서 이상 상태가 발생되었을 경우 최악의 경우에 있어서의 최대 폭발 압력을 산정하여야 한다. 봉쇄(Containment)는 연소 물질의 혼합물이 폭연을 일으키는 경우에 한하여 사용할 수 있으며 폭굉을 일으키는 경우에는 사용할 수 없다.

7.4 폭발압력을 방출설비를 통하여 방출시키는 방법을 선정시에는 그 경제성과 공정상의 적정성을 검토하여야 한다. 독성물질을 취급하는 경우에는 대기중으로 그 물질을 배출시키는 것은 좋지 않으므로 봉쇄 또는 폭발억제 장치를 사용하는 것이 좋다. 대기 벤트를 시키는 경우에는 벤트관을 화염 또는 그 압력으로부터 근로자, 지역주민 및 설비에 영향을 주지 않도록 안전한 곳에 설치하여야 한다.

7.5 점화원을 제거시키는 방법은 화재의 삼요소중 하나인 다음과 같은 점화원을 설비로부터 차단시키는 방법이다.

(1)나화, 뜨거운 표면, 담배불, 성냥불 및 용접불꽃 등의 직접열원

(2)자연발화 및 열분해 등의 화학적 열원

(3)충격, 마찰 및 단열 압축 등의 기계적 열원

(4)전기 스파크 및 정전기 등의 전기적 열원

7.6 폭발억제장치는 화학적인 폭발억제제를 폭발화염의 진행속도보다 빠른 속도로 설비 내부에 분사시키어 폭발을 방지하는 방법으로써 여러 방법 중 마지막으로 검토하는 것이 좋다. 이 방법도 폭발압력 상승 속도가 아주 빠른 경우 및 억제제의 적절한 확산 속도를 얻기 어려운 경우에는 사용하지 않는다.

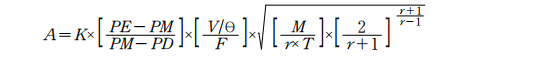

8.폭발압력 방출 면적 산출

방출 면적을 계산하는 방법에는 여러 가지 식이 있으나 용기의 내용적이 0.025㎥~ 25㎥, 초기압력이 5Kg/㎠G~ 30Kg/㎠G 및 초기 온도가 0℃ ~ 250℃ 범위에서는 다음식을 이용하여 산정할 수 있다.

여기서

A:방출면적(㎡)

K:상수 = 7.32×10-3

Pe:밀폐용기 폭발압력(Kg/㎠ Abs)

Pm:파열판 파열후 용기내부 압력(Kg/㎠ Abs)

Pd:파열판 파손압력(Kg/㎠ Abs)

V : 용기의 내용적(㎥)

Θ:압력상승기간(초) = 발화점과 용기벽간의 최대거리/화염진행속도

M:연소물질의 평균 분자량

Γ:비열비(Cp/Cv)

T:화염온도(K)

F:난류계수

[별지그림1-1] 위험확인흐름도

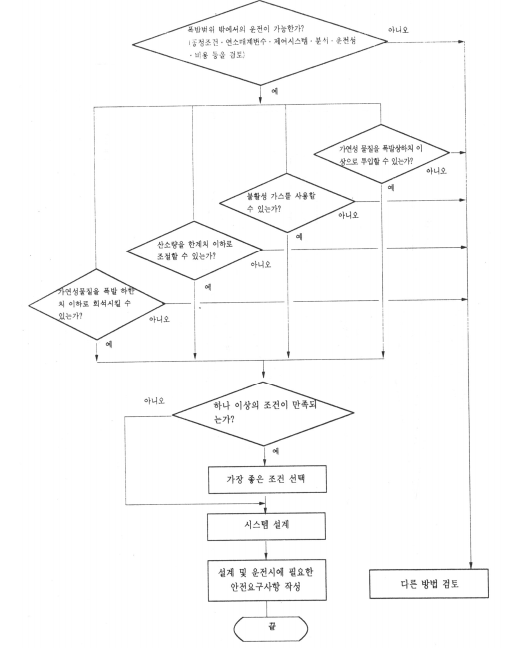

[별지그림1-2] 위험확인 흐름도

[별지그림2] 폭발한계 회피 검토 흐름도

[별지그림3] 폭발 붕쇄 검토 흐름도

[별지그림4] 폭발압 방출 검토 흐름도

[별지그림5] 발화원 제거 검토 흐름도

[별지그림6] 폭발억제장치 설치 검토 흐름도

[별지그림7] 폭발범위 삼각도

[별지그림8] 폭발범위의 온도 영향도

[별지그림9] 폭발범위의 압력 영향도

[별지그림10] 폭발범위 회피 방법도

[첨부자료] 가스 및 증기상의 화재․ 폭발 위험성이 있는 설비의 설계에 관한 기술지침(D-33-2012)

'산업안전' 카테고리의 다른 글

| 세안설비 등의 성능 및 설치에 관한 기술지침(D-44-2016) (0) | 2021.07.03 |

|---|---|

| 화학설비 등의 공정설계에 관한 기술지침(D-37-2012) (0) | 2021.07.03 |

| 제어실의 위치선정 및 설계에 관한 기술지침(D-32-2012) (0) | 2021.07.03 |

| 소규모사업장에서의 화재․ 폭발사고 방지를 위한 기술지침(D-28-2012) (0) | 2021.07.03 |

| 화학설비의 안전설계 일반기준에 관한 기술지침(D-24-2012) (0) | 2021.07.03 |