o 관련 규격 및 자료

- Pamphlet 6, "Piping Systems for Dry Chlorine", 미국 염소협회, 15ed, 2005

- Pamphlet 95, "Gaskets for Chlorine Service", 미국 염소협회, 4ed, 2008

- ILO 중대산업사고 매뉴얼

- Report No 2002-04-1-MO, "Investigation Report - Chlorine Release", CSB, 2002

건조염소 배관시스템에 관한 기술지침(P-33-2012)

1. 목 적

2. 적용범위

3. 용어의 정의

4. 일반사항

5. 배관설계

6. 관 및 관 부속품

7. 밸브

8. 기타 부속품

9. 계장 설비

10. 비철금속 튜빙 시스템

11. 이송용 콘테이너 연결장치

12. 프라스틱 재질의 사용

13. 사용 준비

14. 검사 및 정비

1. 목 적

이 지침은 염소를 취급․ 저장 시에 발생할 수 있는 누출의 위험성을 파악하고 이를 방지하기 위하여 적절한 안전대책을 수립하는 등의 업무를 원활히 수행하기 위해 필요한 건조염소 배관시스템의 설치에 필요한 사항을 제시하는데 그 목적이 있다.

2. 적용범위

이 지침은 건조염소 배관시스템의 설계, 위치 선정 및 설치 등에 대하여 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용되는 용어의 정의는 다음과 같다.

(가) “건조염소 (Dry chlorine)”라 함은 염소가스 또는 액체염소 중에 수분을 규정량 이하로 함유하고 있는 건조액체염소 또는 건조염소가스를 말한다.

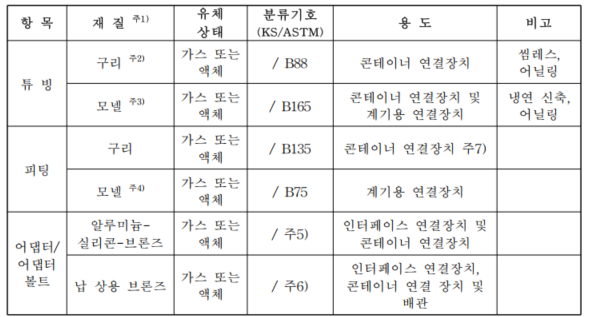

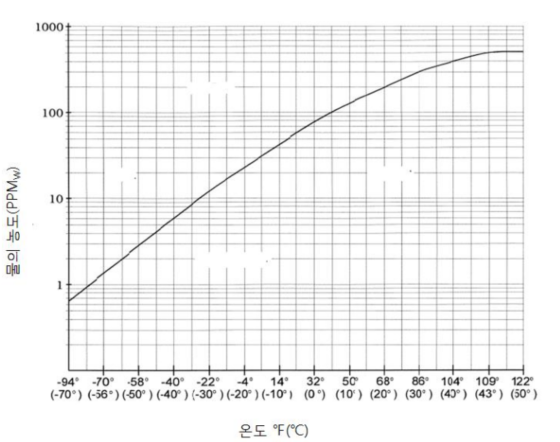

(나) “건조액체염소 (Dry liquid chlorine)”라 함은 액체염소로서 취급 온도에서 수분 함량이 <별지 그림 1>의 곡선 아래쪽에 해당하는 경우를 말한다.

(다) “건조염소가스 (Dry chlorine gas)”라 함은 염소가스에서 수분이 차지하는 분압이 2.0 ㎜Hg 이하인 경우를 말한다.

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 특별한 규정이 있는 경우를 제외하고는 「산업안전보건법」 , 같은 법 시행령, 같은 법 시행규칙 및 「산업안전보건기준에관한규칙」 에서 정하는 바에 의한다.

4. 일반사항

4.1 주의사항

(1) 배관시스템에 열을 가하거나 용접하기 전에는 시스템 내부에 있는 염소를 완전히 제거하여야 한다.

(2) 배관시스템 내부가 양쪽에 설치된 차단 밸브에 의하여 완전히 차단되는 경우에 대비하여 팽창 드럼 설치 등을 통하여 과압으로부터 시스템이 보호되어야 한다.

(3) 염소 취급 설비에는 티타늄 금속을 사용하여서는 아니 된다.

(4) 건조 염소 설비는 완전하게 청소 및 건조가 이루어져 시스템 내부에 기름, 그리스 및 이물질이 있어서는 아니 된다.

(5) 액체 염소 배관은 액체 햄머링 현상으로부터 보호될 수 있도록 설계 및 설치되어야 한다.

4.2 재질

(1) 사용자가 요구하는 경우 염소 배관시스템에 사용하는 재질에 대해서는 제조자 및 공급자가 이 지침에서 요구하는 사항에 대하여 사용자에게 보증하여야 한다.

(2) 이 기술지침에서 요구하는 사항은 최소 요구사항이다.

(3) 배관시스템에 사용하는 재질은 일반적으로 탄소강 및 저합금강을 사용한다.

(4) 배관시스템에 사용하는 구성품의 분류등급은 <표 1>과 같이 구분한다.

(5) 모든 배관 사이즈에 대하여 맞대기 용접 및 플랜지 연결을 권장한다. 다만, 호칭지름이 DN 40(NPS 1½) 이하인 경우에는 나삿니(Screwed) 또는 일부 삽입 용접식(Socket welded) 연결을 사용할 수도 있다.

(6) 취급하는 온도(T)가 -29 ℃ ≤ T≤ -18 ℃ 인 경우에는 내충격강(Impact tested steel) 또는 등급 Ⅴ 재질을 사용하는 것이 바람직하다.

<표 1> 구성품 분류등급

| 분류 등급 | 취급유체상태 | 압력 범위 | 온도(T) 범위(℃ ) |

| 등 급 Ⅰ | 가 스 | 진공 및 1 MPa 이하 | -30⟨ T≤ 150 |

| 등 급 Ⅱ | 가 스 | 진공 및 1 MPa 이하 | -45≤ T≤ 150 |

| 등 급 Ⅲ | 가 스 | 진공 및 1 MPa 이하 | -100≤ T≤ 150 |

| 등 급 Ⅳ | 가스 또는 액체 | 진공 및 2 MPa 이하 | -30⟨ T≤ 150 |

| 등 급 Ⅴ | 가스 또는 액체 | 진공 및 2 MPa 이하 | -45≤ T≤ 150 |

| 등 급 Ⅵ | 가스 또는 액체 | 진공 및 2 MPa 이하 | -100≤ T≤ 150 |

주) 등급 Ⅵ/Ⅴ /Ⅳ의 취급유체상태는 100% 가스 또는 100% 액체를 의미함

5. 배관설계

5.1 고려사항

(1) 배관의 크기는 부식 및 마모를 최소화할 수 있도록 선정되어야 한다.

(2) 차단된 배관 내에 액체가 정체되지 않도록 하고 필요한 경우 팽창 챔버 또는 안전밸브를 설치한다.

(3) 배관의 배치 시에는 시스템의 청소를 고려한다.

(4) 염소 배관 주위에는 스팀 및 산을 취급하는 배관을 설치하지 않는다. 또한 염소 취급 배관은 열 및 화재에 노출되지 않도록 한다.

(5) 열팽창을 고려하여 배관시스템에는 루프(Loop)를 주어야 한다. 신축흡수 연결부의 사용은 피하는 것이 좋다.

(6) 액체에 의한 햄머링 현상이 생기지 않도록 배관을 배치하여야 한다.

5.2 여유 거리

(1) 도로와 보행로는 염소 설비에 대난 충격 손상을 최소화할 수 있도록 고려하여 설치하여야 한다.

(2) 충격 방지를 위한 보호벽 및 가이드 레일의 설치를 검토한다.

(3) 철도와 도로와의 이격 거리는 법규에 따른다.

5.3 지지대

(1) 배관시스템은 적절히 지지되어야 한다.

(2) 염소 배관에 다른 배관을 매달거나, 다른 배관에 염소 배관을 매달아서는 안 된다.

(3) 설계 시 지진도 고려하여야 한다.

5.4 배관의 배치

(1) 염소 배관은 가능한 한 길이가 짧도록 고려하여야 한다.

(2) 배관의 높이 변경을 최소화하여야 한다.

5.5 밸브

(1) 모든 밸브와 조정 장치는 사람이 접근할 수 있는 위치에 설치하여야 한다.

(2) 제어 밸브와 안전밸브는 유지․ 보수가 용이한 곳에 설치한다.

(3) 차단 밸브는 가능한 한 설비의 노즐에 설치한다.

(4) 차단 밸브는 주 배관의 가지 배관에 설치한다.

5.6 응축방지 설계

(1) 가스 배관에 가스가 응축되지 않도록 하여야 한다.

(2) 응축이 되지 않도록 배관을 열 트레이싱(Heat tracing), 보온 또는 감압 밸브의 설치를 검토한다.

(3) 열 트레이싱을 하는 경우에는 배관 표면의 온도가 150 ℃ 미만이 되도록 한다.

5.7 기화

압력 강하, 높이의 변경 및 온도의 상승 등으로 인하여 액체가 기화할 수 있으므로 운전하는 동안에 원하지 않는 상태의 변화가 일어나지 않도록 하여야 한다.

5.8 보온

액체 염소 또는 염소 가스 배관에서는 운전 중에 응축 또는 얼음 생성이 일어날 수 있다. 이러한 이유로 보온된 배관이 부식되지 않도록 배관 표면에 수분이 침투되지 않도록 조치하여야 한다.

5.9 도장

배관 표면은 부식이 되지 않도록 도장되어야 한다.

6. 관 및 관 부속품

6.1 나삿니 연결

나삿니 연결은 등급 Ⅰ 및 Ⅳ에 사용한다. 각 등급 별 사용재질은 <표 2>와 같다.

<표 2> 나삿니 연결 사용재질

(KS/ASTM)

| 명 칭 | 공칭지름(DN) | 등 급 I | 등 급 IV | 등급 II,III, V&,VI |

| 관 | 40 까지 | SPHT410 / A106 Gr B Sch 80 | SPHT410 / A106 Gr B Sch 80 |

주5) |

| 피팅 | 40 까지 | SFVC2A / A105 Class 3000 주1) | SFVC2A / A105 Class 3000주1) |

주5) |

| 플렌지 | 40 까지 | SFVC2A / A105 Class 150주2) |

SFVC2A / A105 Class 300주2) |

주5) |

| 유니온-플렌지형 | 40 까지 | SFVC2A / A105 Class 150 RF주2) |

SFVC2A / A105 Class 300주2) |

주5) |

| 유니온-햄머형 | 40 까지 | SFVC2A / A105 Class 3000 |

SFVC2A / A105 Class 3000 |

주5) |

| 가지 연결 | 40 까지 | 본표의 피팅에 따름 | 본표의 피팅에 따름 | 주5) |

| 볼트 | 모든 크기 | - / A193 Gr B7 주3), 4) | - / A193 Gr B7 주3), 4) | 주5) |

| 너트 | 모든 크기 | - / A194 Gr 2H 주3) | - / A194 Gr 2H 주3) | 주5) |

| 가스킷 | 모든 크기 | <별표 1> 참조 | <별표 1> 참조 | 주5) |

주1) 나삿니 연결을 최소화하여야 함.

주2) 대량 콘테이너 하역 시스템에는 2개의 볼트 플랜지 사용 가능함. 고정 배관시스템에도 사용이 가능 함. 가스킷의 조임력에 주의하여야 함

주3) 나삿니는 ASME B1.1에 따름. 볼트는 Class 2A, 너트는 Class 2B를 사용하여야 함

주4) 암나사의 골을 내는 공구를 사용하지 않고 사삿니를 낸 배관에는 스터드 볼트 사용을 권함.

주5) 이송용 장비, 계기 및 특수한 공정용 장비 이외에는 나삿니 연결을 사용하여서는 아니 됨. 어떠한 경우에도 나삿니 연결은 DN 40 이하의 배관시스템에만 사용 가능함

6.2 일부 삽입 용접식 연결

일부 삽입 용접식 연결은 등급 Ⅰ ,Ⅱ ,Ⅳ,Ⅴ 에 사용한다. 각 등급 별 사용재질은 <표 3> 및 <표 4>과 같다.

<표 3> 일부 삽입 용접식 연결 사용재질(등급 Ⅰ 및 Ⅳ)

(KS/ASTM)

| 명 칭 | 공칭지름(DN) | 등 급 I | 등 급 IV | 등급III&VI |

| 관 | 40 까지 | SPHT410 / A106 Gr B Sch 80 |

SPHT410 / A106 Gr B Sch 80 |

주5) |

| 피팅 | 40 까지 | SFVC2A / A105 Class 3000주1) |

SFVC2A / A105 Class 3000주1) |

주5) |

| 플렌지 | 40 까지 | SFVC2A / A105 Class 150주2) |

SFVC2A / A105 Class 300주2) |

주5) |

| 유니온-플렌지형 | 40 까지 | SFVC2A / A105 Class 150 RF주2) |

SFVC2A / A105 Class 300 RF주2) |

주5) |

| 유니온-햄머형 | 40 까지 | SFVC2A / A105 Class 3000 |

SFVC2A / A105 Class 3000 |

주5) |

| 가지 연결 | 40 까지 | 본표의 피팅에 따름 | 본표의 피팅에 따름 | 주5) |

| 볼트 | 모든 크기 | - / A193 Gr B7주3, 4) | - / A193 Gr B7주3, 4) | 주5) |

| 너트 | 모든 크기 | - / A194 Gr 2H주3) | - / A194 Gr 2H주3) | 주5) |

| 가스킷 | 모든 크기 | <별표 1> 참조 | <별표 1> 참조 | 주5) |

주1) 일부 삽입 용접식 연결은 DN 40까지 사용이 가능함.

주2) 대량 콘테이너 하역 시스템에는 2개의 볼트 플랜지 사용 가능함. 고정 배관시스템에도 사용이 가능 함. 가스킷의 조임력에 주의하여야 함.

주3) 나삿니는 ASME B1.1에 따름. 볼트는 Class 2A, 너트는 Class 2B를 사용하여야 함

주4) 암나사의 골을 내는 공구를 사용하지 않고 사삿니를 낸 배관에는 스터드 볼트 사용을 권함.

주5) 일부 삽입 용접식 연결은 등급 Ⅲ 및 등급 Ⅵ에는 사용하지 않음.

<표 4> 일부 삽입 용접식 연결 사용재질(등급 Ⅱ 및 Ⅴ )

(KS/ASTM)

| 명 칭 | 공칭지름(DN) | 등 급 II | 등 급 V |

| 관 | 40 까지 | SPLT380 / A333 Gr 1&6 Sch 80 주1) |

SPLT380 / A333 Gr 1&6 Sch 80주1) |

| 피팅 | 40 까지 | SLF2 / A350 Gr LF2 Class 3000주2) |

SLF2 / A350 Gr LF2 Class 3000주2) |

| 플렌지 | 40 까지 | SLF2 / A350 Gr LF2 Class 150주3) |

SLF2 / A350 Gr LF2 Class 300주3) |

| 유니온-플렌지형 | 40 까지 | SLF2 / A350 Gr LF2 Class 150주3) |

SLF2 / A350 Gr LF2 Class 300주3) |

| 가지 연결 | 모든 크기 | 본표의 피팅에 따름 | 본표의 피팅에 따름 |

| 볼트 | 모든 크기 | - / A320 Gr L7주4, 5, 6, 7) | - / A320 Gr L7주4, 5, 6, 7) |

| 너트 | 모든 크기 | - / A194 Gr 4주5, 주6, 8) 또는 Gr L7주5, 6) |

- / A194 Gr 4주5, 6, 8) 또는 Gr L7주5, 6) |

| 가스킷(텅-그르브형) | 모든 크기 | 2 ∼ 4 %의 안티몬이 함유된 납 | 2 ∼ 4 %의 안티몬이 함유된 납 |

| 가스킷 | 모든 크기 | <별표 1> 참조 | <별표 1> 참조 |

주1) ASME B36.10에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주2) ASME B16.11에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주3) 돌출형 및 텅-그르브형(Tongue & Groove) 플렌지 사용, ASME B16.5에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주4) ASME B18.2.1에 따라 -101℃ 에서 샤피(Charpy) 시험 실시

주5) ASTM A193 Gr B7M 볼트 및 ASTM A194 Gr 2H 또는 2HM 너트로 교체 사용 가능

주6) 나삿니는 ASME B1.1에 따름. 볼트는 Class 2A, 너트는 Class 2B를 사용하여야 함.

주7) 배관시스템에는 암나사의 골을 내는 공구를 사용하지 않고 사삿니를 낸 스터드 볼트 사용을 권함.

주8) ASME B18.2.2에 따라 -101℃ 에서 샤피(Charpy) 시험 실시

6.3 맞대기 용접식 연결

맞대기 용접식 연결은 모든 등급에 사용한다. 각 등급 별 사용재질은 <표 5> 및 <표 6>과 같다.

<표 5> 맞대기 용접식 연결 사용재질(등급 Ⅰ , Ⅱ , Ⅲ)

(KS/ASTM)

| 명 칭 | 공칭지름(DN) | 등 급 I | 등 급 II | 등 급 III |

| 관 | DN ≤ 40 | SPHT410 / A106 Gr B Sch 80 |

SPLT380 / A333 Gr 1& 6 Sch 80주5) |

SPLT450 / A333 Gr 3 Sch 80주5) |

| 40 < DN ≤ 100 |

SPHT410 및 SPPSHT410 / A106 Gr B 및 A56 Gr B Sch 40& 80 |

SPLT380 / A333 Gr 1& 6 Sch 40 또는 80주5) |

SPLT450 / A333 Gr 3 Sch 40 & 80주5) |

|

| 100 < DN ≤ 300 |

SPHT410 및 SPPSHT410 / A106 Gr B 및 A56 Gr B Sch 40 |

SPLT380 / A333 Gr 1& 6 Sch 40주5) |

SPLT450 / A333 Gr 3 Sch 40주5) |

|

| 피팅 (가공) |

DN ≤ 150 | - / A234PB Gr WPB & WPB-W |

- /&AW42P0LG6-rWW주P6)L6 | - /&AW42P0LG3-rWW주P6)L3 |

| 피팅 (주물) |

DN ≤ 150 | SFVC2A / A105 | SLF2L/F2A주365 ) 0 Gr | SLF3L/F3A주365) 0 Gr |

| 플렌지 | DN ≤ 150 | SFVC2A / A105 Class 150주1) |

SLF2 / A350 Gr LF2 Class 150주1, 7) |

SLF3 / A350 Gr LF3 Class 150주1, 7) |

| 가지 연결 |

DN ≤ 150 | 본표의 피팅에 따름 | 본표의 피팅에 따름 | 본표의 피팅에 따름 |

| 볼트 | 모든 크기 | - / A193 Gr B7 주2, 3) | - / A3209, G10r ) L7주3, 8, | - / A3209, G10r ) L7주3, 8, |

| 너트 | 모든 크기 | - / A194 Gr 2H 주3) | - / A194 Gr 4 또는 L7 주3, 8, 10) |

- / A194 Gr 4 또는 L7주3, 10) |

| 가스킷 | 모든 크기 | 주 4) | 주 4) | 주 4) |

주1) 돌출면(Raised face)의 맛대기 용접식 또는 완전 삽입식 플렌지를 사용하여야 함.

주2) ASME B18.2.1에 따라 스터드 볼트 및 나삿니 뚜껑(Cap screw)는 담금질(Quenched or tempered) 처리를 하여야 함.

주3) 나삿니는 ASME B1.1에 따름. 볼트는 Class 2A, 너트는 Class 2B를 사용하여야 함

주4) 가스킷은 <별표 1> 참조

주5) ASME B36.10에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주6) ASME B16.9에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주7) ASME B16.5에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주8) ASTM A193 Gr B7M 볼트 및 ASTM A194 Gr 2H 또는 2HM 너트로 교체 사용 가능

주9) 배관시스템에는 암나사의 골을 내는 공구를 사용하지 않고 나삿니를 낸 스터드 볼트 사용을 권함.

주10) ASME B18.2.1에 따라 -101℃에서 샤피(Charpy) 시험 실시.

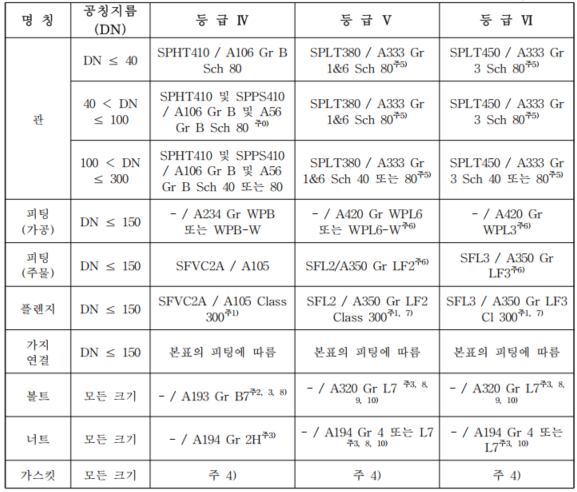

<표 6> 맞대기 용접식 연결 사용재질(등급 Ⅳ, Ⅴ , Ⅵ)

(KS/ASTM)

주0) 가스를 취급하는 경우에는 Sch 40을 사용할 수 있음.

주1) 돌출면(Raised face)의 맛대기 용접식 또는 완전 삽입식 플렌지를 사용하여야 함.

주2) ASME B18.2.1에 따라 스터드 볼트 및 나삿니 뚜껑(Cap screw)는 담금질(Quenched or tempered) 처리를 하여야 함.

주3) 나삿니는 ASME B1.1에 따름. 볼트는 Class 2A, 너트는 Class 2B를 사용하여야 함

주4) 가스킷은 <별표 1> 참조

주5) ASME B36.10에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주6) ASME B16.9에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주7) ASME B16.5에 따라 -46℃ 에서 샤피(Charpy) 시험 실시

주8) ASTM A193 Gr B7M 볼트 및 ASTM A194 Gr 2H 또는 2HM 너트로 교체 사용 가능

주9) 배관시스템에는 암나사의 골을 내는 공구를 사용하지 않고 나삿니를 낸 스터드 볼트 사용을 권함.

주10) ASME B18.2.1에 따라 -101℃에서 샤피(Charpy) 시험 실시.

7. 밸브

7.1 선정기준

7.1.1 밸브 축 밀봉(Stem seal)

빈번하게 밸브를 여닫거나 취급온도의 변화가 심한 경우에는 축에서 누설을 방지하기 위하여 두 가지의 축 밀봉 방법을 고려하여야 한다.

(1) 벨로즈 밀봉(Bellows seal)

(2) 생하중 패킹(Live loaded packing)

7.1.2 방향성 차단(Directional shut-off)

양 방향 차단이 필요한 경우에는 비방향성 밸브를 사용하여서는 아니 된다.

7.1.3 온도

대기 온도와 염소 취급 온도를 재질선정 시에 고려하여야 한다.

7.1.4 습한 염소(Wet chlorine) 취급 가능성

배관시스템 내부로 물이 스며들 가능성이 있는 경우에는 재질선정 시에 이를 고려하여야 한다. 등급 Ⅰ 이외의 경우 연철(Ductile iron)로 몸체에 라이닝한 밸브를 사용한다.

7.1.5 불순물

건조 염소에 고체 및 불순물이 포함될 가능성이 있는 경우에는 밸브의 종류 및 재질선정 시에 이를 고려하여야 한다.

7.1.6 염소응력부식

염소응력부식이 우려되는 배관시스템에는 오스테나이트계 스테인리스 강(SUS 300계열)을 사용하여서는 아니 된다.

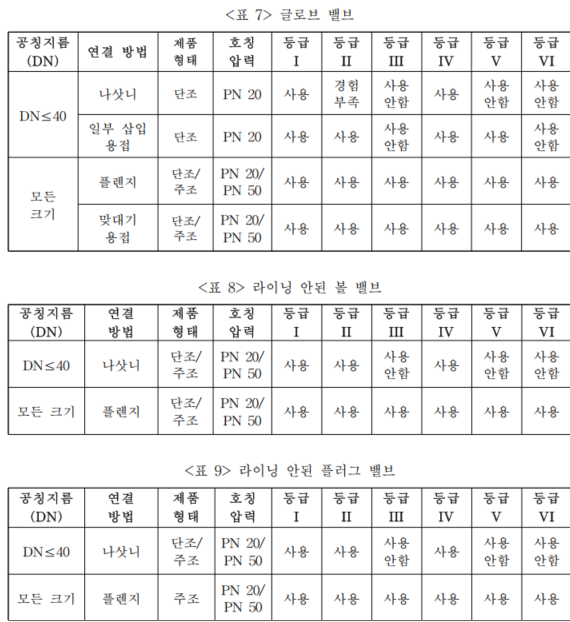

7.2 밸브 선정

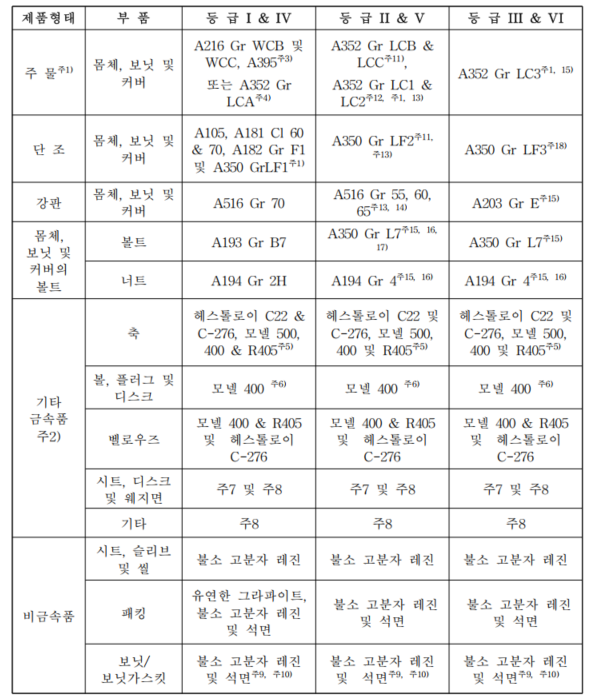

밸브 종류는 <표 7> 내지 <표 13>를 참조하여 선정한다.

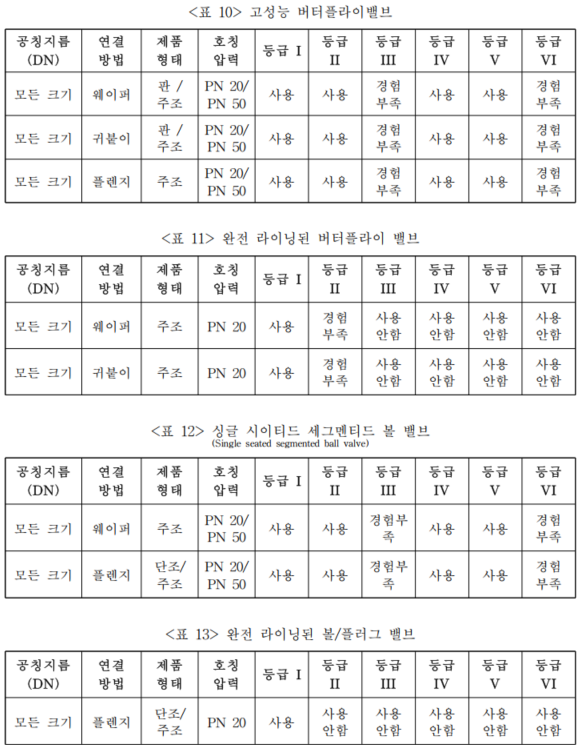

7.3 밸브의 재질 선정

밸브의 재질은 <표 14>를 참조하여 선정한다.

<표 14> 밸브의 재질선정 가이드

주1) 주물은 ASTM의 등급 분류에 따라야 하며 추적이 가능하여야 함.

주2) 주물은 ASTM B564(가열 냉각한) 모넬 400 및 강판은 ASTM B127(가열 냉각한)을 사용하여야 함

주3) A395는 등급 Ⅰ 에만 사용 가능.

주4) -32℃ 까지 사용 가능.

주5) 헤스톨로이 C22 & C-276으로 된 밸브 축은 운전성을 향상시키고 또한 수분이 침투하여 부식의 원인이 되는 축 씰링면의 완결성을 높여 스터핑 박스를 통한 누설을 최소화시켜야 함. 모넬 500은 딱딱한 면의 특성을 가져야 함. 밸브 축은 한 조각으로 만들어지는 것이 바람직 함.

주6) 헤스톨로이 C & C-276이 모넬보다 내부식이 좋음.

주7) 스텔라이트 21(UNS R30021) 및 스텔라이트 6(UNS R30006)의 단단한 시팅 표면을 부식 및 마모가 동시에 일어나는 경우에 금속 시팅 표면에 사용하는 것이 좋다. 또한 모넬 500도 단단한 특성을 가지고 있다.

주8) 요크, 요크 너트, 그랜드, 그랜드 부싱, 스터드 및 손잡이 휠과 같은 기타 부품은 제조자와 사용자 간에 동의한 적당한 재질을 사용하는 것이 좋다. 오스테나이트 스테인리스 강은 볼트, 너트 및 스터드로 사용하지 않는다.

주9) PTFE는 완전하게 밀폐된 죠인트에 사용한다.

주10) PTFE, 그라파이트 및 석면 충진제(Filler)로 한 모넬 400 및 헤스톨로이 C-276 재질의 나선형으로 감긴(Spiral wound) 가스킷 사용.

주11) -46℃ 까지 사용 가능.

주12) A352 Gr LC1은 -59℃ 까지, A352 Gr LC2는 -73℃ 까지 사용 가능.

주13) SUS316 및 SUS316L(A351/A744 Gr CF8M/CF3M) 재질의 밸브 및 부품은 사용자의 오랜 경험이 있는 경우에 특별한 용도에 사용할 수 있다.

주14) -46℃ 에서 샤피 시험(Charpy test)를 실시하여야 함.

주15) -101℃ 에서 샤피 시험을 실시하여야 함.

주16) A193 Gr B7M 보트 및 A194 Gr 2H 또는 2HM 너트로 교체 가능 함.

주17) 스테인리스 강 사용하여서는 안 됨. 스테인리스 강 밸브에는 알로이 20 재질의 볼트 사용.

주18) -101℃ 까지 사용 가능.

8. 기타 부속품

8.1 파열판(Rupture disc)

(1) 파열판은 안전밸브 또는 압력팽창챔버(Expansion chamber)와 함께 설치하여야 한다.

(2) 파열판 재질은 일반적으로 다음의 재질을 사용한다.

(가) 파열판 홀더(Dics holder) : 단조강 및 저합금강

(나) 파열판 : 모넬강(Monel K500/R405, 티타늄강, 그라파이트(Amored impervious graphite), 은, 헤스틀로이 C 및 C 276(Hastelloy C 및 C 276 (UNSN1002/10276))

8.2 안전밸브

8.2.1 일반형 안전밸브

(1) 등급 Ⅰ 및 Ⅳ에 사용하는 경우

(가) 몸 체 : 일반 탄소강

(나) 트 림 : 헤스톨로이 C 및 C 276, 모넬 강 400 및 R405

(다) 스프링 : 일반 탄소강

(2) 등급 Ⅱ ,Ⅲ,Ⅴ 및 Ⅵ에 사용하는 경우 시스템의 배관 명세에 따른다.

8.2.2 벨로즈

(1) 일반적으로 벨로즈는 모넬 강 400 및 R405 판을 두 겹으로 만든다.

(2) 안전밸브의 토출측에 수분이 스며들 가능성이 있는 경우에는 헤스톨로이 C 및 C

276을 사용한다.

8.2.3 액체침강포트(Liquid knockout pot)

(1) 액체침강포트는 염소가스 취급 설비에서 액체염소에 의하여 손상 및 공정상의 고장(Upset)을 야기 시킬 우려가 있는 경우에 설치한다.

(2) 다음과 같은 이유로 손상 및 공정상의 고장이 발생한다.

(가) 염소 배관이 일정 기간 동안 흐름이 없다가 다시 흐르는 경우

(나) 유량이 적고 기후가 추운 경우

(다) 포화 상태에 가까운 온도․ 압력 조건에서 운전하는 경우

(라) 기화 시스템인 경우

(3) 액체침강포트 설치 최소 요구 조건

(가) 액체침강포트의 크기는 최대가스유량을 기준으로 설계한다.

(나) 액체침강포트에는 가능한 한 액체가 최소한으로 정체되어야 한다.

(다) 염소가스가 응축될 수 있는 것을 방지할 수 있는 압력이 아닌 조건에서 운전되

는 경우에는 보온을 하여야 한다.

(라) 액체침강포트의 인․ 출입 배관에는 차단밸브를 설치한다.

8.2.4 액체팽창챔버

(1) 액체염소는 열팽창 계수가 크므로 배관시스템이 2개의 차단밸브에 의하여 차단될 가능성이 있는 경우에는 차단된 배관시스템 내에 액체팽창챔버를 설치하여 열팽창으로 인한 과압으로부터 배관을 보호하여야 한다.

(2) 액체팽창챔버는 배관의 상부에 설치한다.

(3) 액체팽창챔버에는 건조 공기 또는 불활성 가스로 채워야 한다.

8.2.5 역지 밸브(Check valve)

(1) 완전 차단 또는 역방향 흐름의 완전한 억제가 필요한 경우에는 염소 배관시스템에 역지 밸브를 사용하지 않는다. 이러한 조치가 필요한 경우에는 자동 조절밸브를 사용한다.

(2) 약간의 누수가 허용되는 경우에는 역지 밸브를 설치할 수 있다. 이 경우에 역지 밸브의 재질은 다음과 같은 재질을 사용하는 것이 바람직하다.

(가) 밸브 몸체 ; 일반 탄소강 및 저합금 강

(나) 몸체의 라이닝 재질 ; PFA, PTFE, ETFE, ECTFE, PDVF 및 동등하게 라이닝된 탄소강 또는 저합금 강

(다) 디스크, 금속 씰 및 트림 ; 합급강 20, 모넬 합금강 400/R405 및 헤스텔로이 C275

(라) 스프링 ; 인코넬 합금강 600

8.2.6 신축흡수 연결부(Expansion joint)

(1) 신축흡수 연결부는 등급 Ⅰ 에만 사용한다.

(2) 염소 배관시스템은 열팽창 및 열수축으로 인한 파손에 대비하여 유연성이 있도록 설계․ 설치하여야 한다. 부득이 한 경우에는 벨로우즈형 신축흡수 연결부를 사용할 수 있다.

(3) 신축흡수 연결부는 최소한으로 사용하여야 하며, 벨로우즈는 헤스텔로이 C 및 C275, 모넬 합금강 400 및 R405 재질이어야 하며, ASME B31.3의 규정에 적합하여야 한다.

8.2.7 호스

염소 배관시스템에는 호스를 사용하지 않는 것이 좋다.

9. 계장 설비

(1) 염소 배관시스템에는 과압, 과열 및 과충전에 대비한 계장 설비를 설치하여야 한다.

(2) 계장 설비에는 압력, 온도, 레벨 및 유량 등이 포함되며, 지시, 조절, 기록 및 경보시스템 등으로 구성된다.

(3) 함(Enclosure)은 물이 침투하지 않는 구조(NEMA 4) 또는 물이 침투하지 않는 구조/내부식성 구조(NEMA 4X)이어야 한다.

10. 비철금속 튜빙 시스템

(1) 유연성이 필요한 계장 시스템 및 비 고정적인 연결설비에는 비철금속 배관 및 튜빙을 사용할 수 있다.

(2) 알루미늄, 티타니윰 및 주석은 염소와 반응하기 때문에 사용하여서는 아니된다.

(3) 이송용 콘테이너와 고정 배관 연결 시스템에 유연성 관을 사용하며 재질은 구리 및 구리 합금으로된 것을 사용한다.

(4) 후렉시불 연결 피팅에 사용되는 놋쇠 합금에 주석이 포함되어서는 아니 되며, 주석이 포함되지 않은 은 놋쇠 합금을 사용하고 이 경우에도 은이 44% 이상 함유되어 있어야 한다.

(5) 튜빙에 사용되는 비철금속 및 특수 합금강은 <표 15>를 참고한다.

<표 15> 비철금속 튜빙 시스템

주1) 알로이 20, 헤스텔로이 C 276 등의 합금강은 특수한 경험하에서 사용하여야 함.

주2) 카드미늄,또는 아연판과 같은 재질을 이용한 외부 코팅은 추가적인 부식에 대한 내성이 필요한 경우에 사용

주3) 1/4 ~ 1/2 인치의 계기용 튜빙은 최소 두께가 0.035 인치 이상인 아닐링 처리된 씸레스 모넬 튜빙(ASTM B165) 사용

주4) 계기용은 ASTM B165 모넬 훼룰형(Ferrule type) 튜빙피팅 사용

주5) ASTM B124, B150(UNS C64210)

주6) ASTM B140(UNS C31400)

주7) 가스켓형(Gasketed-type) 피팅은 빈번하게 체결과 해체를 하는 경우에 사용

11. 이송용 콘테이너 연결장치

(1) 일반적으로 이송용 콘테이너로부터 염소를 하역하는데 필요한 연결장치는 비영구적인 시스템을 사용한다.

(2) 연결장치에 대한 가이드는 <표 16>를 참고한다.

(3) 비영구적인 연결장치는 요크 형태 및 플렌지 형태를 사용한다. 즉 나사형은 반복하여 사용하게 되면 누설될 가능성이 있으므로 사용하지 않는다.

<표 16> 콘테이너 연결장치

| 명 칭 | 유체 상태 | 용 도 |

| 탱크 차 하역 연결장치 | 가스 또는 액체 | 바지선, 트럭 또는 철도차량의 장기사용 배관시스템의 연결에 사용 |

| 염소 이송 호스 | 가스 또는 액체 | 이송호스는 탱크 차 하역 연결장치 보다 후렉시블하여야 함 |

| 소구경 유니온 연결장치 | 가스 또는 액체 | 보조 시린더 밸브 또는 매니홀더의 흐렉시블 연결장치에 연결시 사용 |

| 실린더 밸브 어댑터 | 가스 또는 액체 | 후렉시블 연결장치의 밸브에 사용 |

| 실린더 밸브 요크 | 가스 또는 액체 | 요크는 시린더, 톤 콘테이너 또는 시린더 밸브가 설치된 배관시스템에 연결하는 임시로 사용하는 연결구에 사용 |

| 헤더 밸브 | 가스 | 후렉시블 구리튜빙의 연결이 허용되는 가스 압력헤더에 사용 |

12. 프라스틱 재질의 사용

(1) 압력이 있는 건조염소 배관시스템에는 프라스틱 재질은 거의 사용하지 않는다.

(2) 진공 배관시스템 및 습한 염소 배관시스템에서는 대부분의 금속이 부식에 약하므로 프라스틱 재질을 많이 사용한다. 또한 금속 배관 및 밸브의 라이닝 재질로 프라스틱을 많이 사용한다.

(3) 프라스틱 재질을 사용할 경우에는 다음과 같은 제한이 있다.

(가) 불화 또는 염화되지 않은 프라스틱은 염소와 반응하여 급격하게 파손되어 큰 사고를 일으킬 수 있다.

(나) 대부분의 프라스틱 재질은 사용 압력에 제한을 받으며 온도가 올라가면 급격히 인장 강도가 떨어진다.

(다) 대부분의 프라스틱 재질은 자외선에 취약하다. 그러므로 자외선에 취약한 부분을 최소화기 위하여 제조시에 첨가제를 첨가하거나 코팅을 하여 사용한다.

(라) PVC, CPVC, PVDF, ABS 등의 프라스틱 제품은 압력하에서 부서지므로 압력이 있는 염소 가스 시스템에는 사용하지 않는다. 다만, 6 psig 미만의 염소 가스시스템에는 사용할 수 있다.

(마) 액체 염소를 취급하는 경우에는 프라스틱 재질은 사용하지 않는다.

(바) 프라스틱 재질은 외부 힘에 의하여 쉽게 파손되므로 프라스틱 배괸 시스템은 지지를 잘 하여야 하며 외부 충격으로부터 보호되어야 한다.

(사) 프라스틱 튜빙은 샘풀링 및 계기 시스템에 사용할 수 있다.

(4) 염소 시스템에 프라스틱 재질의 사용 제한은 <표 17> 및 <표 18>을 참조한다.

<표 17> 가스 및 액체 배관시스템의 프라스틱 재질

| 프라스틱의 종류 | 사용압력 | 최고사용온도 | 용 도 |

| PTFE(ASTM D 1457) | 제조자에 따름 | 205℃ | 이송용 호스, 계장용 튜빙, 밸브, 관 및 피팅의 라이너, 가스킷, 패킹 |

| PFA(ASTM D 3307) | 제조자에 따름 | 205℃ | 밸브, 관 및 피팅의 라이너 |

| FEP | 제조자에 따름 | 150℃ | 밸브, 관 및 피팅의 라이너 |

| PVDF(ASTM D 3222) | 제조자에 따름 | 140℃ | 관 주1), 밸브, 튜브피팅, 관 및 피팅의 라이너 |

| ECTFE(ASTM D 3275) | 제조자에 따름 | 150℃ | 배브, 관 및 피팅의 라이너 |

| ETFE | 제조자에 따름 | 150℃ | 배브, 관 및 피팅의 라이너 |

주 1) 나삿니 연결인 경우에는 스케쥴 80 파이프 사용, 열용착 소켓 연결인 경우에는 스케쥴 40 파이프 사용

PTFE : Polytetrafluoroethylene

PFA ; Perfluoroalkoxy

FEP ; Fluorinated ethylene propylene

PVDF ; Polyvinylidene difloride

ECTFE ; Ethylene chlorofluoroethylene

ETFE ; Etylene tetratrifluoethylyene

<표 18> 가스 배관시스템의 프라스틱 재질

| 프라스틱의 종류 | 압 력 | 최고사용온도 | 용 도 |

| PVC(ASTM D 1784) | 완전 진공 ∼ 40 kPa주2) | 55℃ | 관주3), 관피팅, 튜브피팅, 밸브 |

| CPVC(ASTM D 1784) | 완전 진공 ∼ 40 kPa주2) | 100℃ | 관주3), 관피팅, , 밸브 |

| ABS(ASTM D 3965) | 완전 진공 ∼ 40 kPa주2) | 65℃ | 관주3), 관피팅, 튜브피팅, 밸브 |

| FRP 주1) | 완전 진공 ∼ 40 kPa주2) | 100℃ | 염소 셀뚜껑, 덕트 |

| PE (ASTM D 3350) | 완전 진공 ∼ 40 kPa주2) | 55℃ | 튜빙, 밸브 |

| PP | 완전 진공 ∼ 40 kPa주2) | 55℃ | 튜브피팅, 밸브 |

주1) 염소서비스에 적합한 레진을 사용하여야 함

주2) 통 프라스틱인 경우에 한 함. 라이닝 파이프인 경우에는 제조자의 권고에 따름

주3) 나삿니 연결하는 경우에는 스케쥴 80 파이프 사용, 용제용입 소켓 연결하는 경우에는 스케쥴 40파이프 사용

PVC ; Polyvinyl chloride

CPVC ; Chlorinated polyvinylchloride

ABS ; Acronitrile butadiene styrene

FRP ; Fiberglass-reinforded polyester

PE ; Polyethylene

PP ; Polypropylene

13. 사용 준비

13.1 청소

염소는 기름, 그리스 및 외부 물질과 반응을 격렬히 하므로 사용하기 전에 시스템 내부 청소를 철저히 하여야 한다. 또한 염소는 물 및 대부분의 용제와도 격렬히 반응하므로 사용하기 전에 불순물을 제거하고 내부를 건조시켜야 한다.

13.1.1 수용액을 이용한 청소

(1) 세제, 표면 활성제, 유화제 또는 무기 용제를 포함하는 수용액을 이용하여 내부를청소하는 방법이다.

(2) 청소가 끝나면 물 또는 스팀을 이용하여 내부 불순물울 제거하고 시스템을 완전히 건조시킨다.

13.1.2 연마제를 이용한 청소

(1) 대 구경의 배관에 주로 사용한다.

(2) 모래, 드라이아이스, 철 부스러기, 석류석, 옥수수 껍데기 등을 이용한다.

(3) 밸브, 계기 등이 손상되지 않도록 조심하여야 한다.

(4) 모든 사용한 마모제를 완전히 제거한 후 내부를 건조시켜야 한다.

13.1.3 용제를 이용한 청소

(1) 용제를 이용한 청소는 주로 밸브, 안전밸브 및 계기류의 청소에 사용한다.

(2) 대규모의 염소 설비에는 환경 및 근로자의 건강 문제 때문에 이 방법을 사용하지 않는다.

(3) 주로 염화 탄소 및 염화 불화 탄소를 용제로 사용한다.

13.2 압력시험

13.2.1 수압시험

(1) 신규 설비는 설계압력의 1.5배의 압력으로 수압시험을 실시하여야 한다.

(2) 모든 계기, 안전밸브, 제어밸브 등은 수압시험에 손상을 입을 수 있으므로 제거하고 실시한다.

(3) 수압시험이 완료되면 모든 가스켓 및 밸브패킹은 설계명세에서 규정하는 제품으로 교체하고 수압시험을 위하여 분리하였든 계기, 안전밸브, 제어밸브 등은 재 설치하고 시스템 내부를 완전히 건조시켜야 한다.

13.2.2 기밀시험

(1) 기밀시험은 설계압력의 110%에서 실시한다

(2) 1차로 압력을 게이지 압력으로 기밀시험 압력의 50% 또는 172.4 kPa 중 작은 수치까지 올린다.

(3) 압력을 점진적으로 올리면서 누설 여부를 점검한다.

13.3 건조

(1) 시스템을 운전하기 전에 완전히 건조시켜야 한다,

(2) 건조온도는 93 ℃ 를 초과하지 않는 것이 좋다.

13.4 누설시험

(1) 누설시험은 모든 시스템의 조립이 완료된 후 실시한다.

(2) 누설시험의 목적은 운전 시 압력을 가했을 때, 염소가 시스템으로부터 누설되는 것을 방지하기 위하여 실시한다.

(3) 압력시험을 누설시험으로 대체하여서는 아니 된다.

(4) 누설시험 절차는 다음과 같다.

(가) 1단계 : 시스템의 압력을 건조 공기 또는 질소를 사용하여 1,034 kPa 또는 설계압력의 110% 중 적은 수치까지 올린 후, 기밀 여부를 확

인한다.

(나) 2단계 : 시스템에 염소가스를 주입하고 압력을 게이지 압력으로 34.5kPa 까지 올린다.

(다) 3단계 : 암모니아를 사용하여 누설 여부를 확인한다.

(라) 4단계 : 운전압력까지 천천히 압력을 올리면서 중간 중간 누설 여부를 확인한다.

14. 검사 및 정비

14.1 일상정비

(1) 설비의 완벽성을 유지하기 위하여 일상 정비를 실시하여야 한다.

(2) 근로자는 정비 절차에 관한 교육을 받아야 한다.

(3) 일상 정비를 받은 시스템은 건조시킨 후 누설 여부를 확인하여야 한다.

14.2 예방정비

다음 사항에 대하여는 예방 정비를 실시하는 것이 바람직하다.

(1) 플렌지의 체결 상태 및 조임력

(2) 밸브의 패킹 누설 여부

(3) 밸브의 조작 상태

(4) 보온 상태

(5) 도장 상태

(6) 지지대의 상태

14.3 정기점검

14.3.1 육안검사

(1) 모든 플렌지, 밸브 및 배관 부품의 연결 부위는 육안검사를 실시한다.

(2) 파이프 지지대, 도장 및 보온 상태 등도 주기적으로 육안검사를 실시한다.

(3) 용접 부위도 주기적으로 육안검사를 실시한다.

14.3.2 비파괴검사

(1) 파이프의 두께, 결합의 깊이 및 시스템 내․ 외부의 부식여부를 확인하기위하여 주기적으로 비파괴 검사를 실사한다.

(2) 주기적인 검사를 위하여 검사 포인트를 지정한 검사지도를 작성한다.

14.3.3 검사기록

모든 육안검사 및 비파괴 검사를 실시한 후에는 검사기록을 작성하여야 한다.

<별지 그림 1> 염소 포화도 곡선

<별표 1> 건조염소 써비스에 사용하는 가스킷

| 가스킷 종류 | 등급 Ⅰ | 등급 Ⅱ | 등급Ⅲ | 등급 Ⅳ | 등급 Ⅴ | 등급 Ⅵ | 비 고 |

| 화학 납(2~4% 안티몬) | A | A | 자료 없음 |

A | A | 권장 안함 |

텅 (To및ngu그e루&브G연ro결ove) |

| 스파이럴형 모넬/PTFE | A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

- |

| PTFE | A | A | 자료없음 | A | A | 자료 없음 |

텅 및 그루브 연결(Tongue & Groove) |

| 납 | A | 자료없음 | 자료 없음 |

A | 자료 없음 |

권장 안함 |

텅 및 그루브 연결(Tongue & Groove) |

| 갈록(Garlock) 3510 | A | A | A* | A | A | A* | PTFE충진된황산바륨. * 써비스 온도-68 ℃~38 ℃사이에서 시험 |

| 두리온(Durion) 9000 | A | A* | 자료 없음 |

A | A* | 자료 없음 |

PTFE충진된 실리카. * 써비스 온도-40 ℃~121 ℃사이에서 시험 |

| 고어텍스(Gore-Tex) GR |

A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

PTFE 확장. 써비스 온도-18 ℃ ~38℃사이에서 시험 |

| 이너텍스(Inertex) SQ-S |

A | A | 자료 없음 |

A | A | 자료 없음 |

PTFE 확장. 써비스 온도-46 ℃ ~16℃사이에서 시험 |

| 갈록 그라포닉 (Garlock Graphonic) |

A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

헤스톨로이 C276 삽입된 그라파이트. 써비스 온도-18 ℃ ~149 ℃사이에서 시험 |

| 테스 오 론 (Tex-O-Lon) |

A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

SUS304 삽입된 PTFE. 써비스 온도-7 ℃ ~132℃ 사이에서 시험 |

| 흘렉시탈릭 시그마 (Flexitalic Sigma) 500 |

A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

PTFE 충진된 유리. 써비스 온도-7 ℃ ~7℃사이에서 시험 |

| 고어 텍스 트리가드 (Gore-Tex Triguard) |

A | A* | 자료 없음 |

A | A* | 자료 없음 |

PTFE 확장. * 써비스 온도-43 ℃ ~4℃사이에서 시험 |

| 테스크 라인 (Task-Line) |

A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

SUS304 삽입된 PTFE. 써비스 온도-18 ℃ ~106℃사이에서 시험 |

| 흘렉시탈릭 시그마 (Flexitalic Sigma) 533 |

A | A | 자료 없음 |

A | A | 자료 없음 |

PTFE충진된황산바륨. 써비스 온도-7 ℃ ~22℃사이에서 시험 |

| 고어 유니버셜 관가스킷 (Gore Universal Pipe Gasket) 800 |

A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

써비스 온도-29 ℃ ~140 ℃사이에서 시험 |

| 티딧(Teadit)1590 | A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

써비스 온도-12 ℃ ~ 32℃사이에서 시험 |

| 티딧(Teadit)1580 | A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

써비스 온도-12 ℃ ~ 32℃사이에서 시험 |

| 갈록(Garlock)3591 | A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

PTFE충진된 황산바륨/유리 구형. 써비스 온도-1 ℃ ~ 21℃사이에서 시험 |

| 티딧(Teadit) TF 1510 | A | 자료없음 | 자료 없음 |

A | 자료 없음 |

자료 없음 |

PTFE충진된 유리 미세구형. 써비스 온도-9 ℃ ~ 7 ℃사이에서 시험(액체) 써비스 온도 10 ℃ ~ 상온 사이에서 시험(가스) |

주) A ; 사용 가능

A* ; 추가적인 제한 및 정보는 비고란 참조

[첨부자료] 건조염소 배관시스템에 관한 기술지침(P-33-2012)

'산업안전' 카테고리의 다른 글

| 전자산업에서의 특수가스 취급안전 기술지침(P-12-2012) (0) | 2023.02.02 |

|---|---|

| 고정식 사다리의 제작에 관한 기술지침(G-3-2022) (0) | 2023.02.01 |

| 화학설비의 건전성 모니터링에 관한 기술지침(P-169-2020) (2) | 2023.01.30 |

| 중소규모 사업장의 리스크평가 관련 유해위험요인 분류를 위한 기술지침(X-13-2012) (0) | 2023.01.29 |

| 화학물질 리스크 관리를 위한 작업공정별 관리요령에 관한 지침(X-27-2012) (0) | 2023.01.28 |