o 관련규격 및 자료

- KOSHA GUIDE C-40-2011(갱폼(Gang form) 제작 및 사용안전 지침)

- KOSHA GUIDE C-38-2011(슬립폼(Slip form) 안전작업 지침)

- 산업안전보건연구원, 2009년 : 초고층 건축물 안전관리 시스템 및 안전모델 연구 관련 기술자료

- 시스템폼(RCS, ACS) 제작사의 설계기준 및 사용지침 관련 기술자료

o 관련 법규․ 규칙․ 고시 등

- 산업안전보건기준에 관한 규칙 제2편 제4장 제1절(거푸집동바리 및 거푸집)

시스템폼(RCS폼, ACS폼 중심)안전작업 지침(C-1-2011)

1. 목 적

2. 적용범위

3. 용어의 정의

4. 시스템폼의 구성 부재

5. 시스템폼 설계도서 검토사항

6. 시스템폼 제작 및 설치 순서

7. 시스템폼의 작업 시 안전조치 사항

8. 해체순서 및 해체작업 안전조치 사항

1. 목 적

이 지침은 산업안전보건기준에 관한 규칙(이하 “안전보건규칙”이라 한다) 제2편 제4장 제1절(거푸집동바리 및 거푸집)의 규정에 의거 시스템폼(RCS폼, ACS폼) 작업과정에서의 안전작업을 도모하고 재해방지에 필요한 기술적 사항을 정함을 목적으로 한다.

2. 적용범위

이 지침은 유압을 이용하여 수직으로 인상하는 시스템폼을 이용한 건설공사에 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용되는 용어의 정의는 다음과 같다.

(가) “RCS(Rail Climbing System)폼”이라 함은 벽체 거푸집용 작업발판으로서 거푸집 설치를 위한 작업발판, 비계틀과 콘크리트 타설 후 마감용 비계를 일체로 제작한 레일 일체형 시스템이며, 특히 Rail(레일)과 Shoe(슈)가 맞물려 크레인 없이 유압을 이용하여 자립으로 인상작업과 탈형 및 설치가 가능한 시스템 폼을 말한다.

(나) “ACS(Automatic Climbing System)폼”이라 함은 RCS폼과 비슷하고 레일이 분리되어 있으며 브라켓 타입의 거푸집 인상작업과 탈형 및 설치가 가능한 자동 유압 상승식 시스템 작업발판을 말한다.

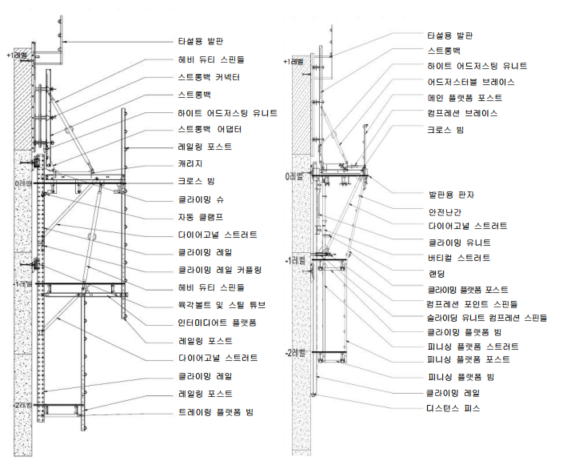

<그림 1> RCS폼 단면도 <그림 2> ACS폼 단면도

(다) “타설용 발판”이라 함은 상부작업대(0레벨) 위의 작업발판을 가리킨다.

+1 레벨 발판은 일반적으로 거푸집에 설치되며 콘크리트 타설작업을 위한 발판을 말한다.

(라) “상부작업대”라 함은 0레벨 발판을 가리키는 말로 클라이밍 시스템의 메인 크로스빔이 있는 레벨의 발판이며 거푸집의 설치 및 탈형을 위한 장치들이 있고 거푸집 청소나 검수 등과 같은 작업도 이루어진다.

(마) “중간작업대”라 함은 상부작업대(0레벨) 아래에 있는 -1레벨의 작업대를 말하며 중간지점에서 클라이밍 인양 또는 해체 시 사용되는 작업발판을 말한다.

(바) “하부작업대”라 함은 클라이밍 시스템이 인양되면서 사용되지 않는 아래 쪽의 슈를 제거하기 위한 발판이다. 현장 요건 및 공정상 콘크리트

마감작업 발판으로 이용되기도 하며 다른 용도로 설계되기도 한다.

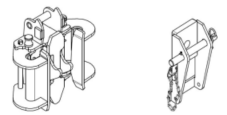

(사) “유압실린더”이라 함은 펌프와 실린더 및 호스 등 유압장치를 가리키는 말로써 이 장치는 작업발판을 크레인을 사용하지 않고 유압 실린더의 수축과 팽창 작용으로 인양한다. RCS폼은 이동식 실린더로 각각의 발판을 인양하는 방식이며 ACS폼은 각각의 발판에 미리 설치된 개별 실

린더로 인양하는 방식의 시스템을 말한다.

<그림 3> 유압 실린더, 유압호스, 유압펌프

(아) “레일(Rail)"이라 함은 구조체에 설치된 앵커 시스템과 슈를 이용하여 발판을 인양하기 위한 가이드 역할을 하는 자재이다. RCS폼은 레일이 발판과 일체형으로 되어있어 모든 작업하중이 레일로 전달되고 ACS폼은 레일 분리형으로서 레일은 인양 작업 시에만 하중을 받는 역할을 한

다.

<그림 4> 클라이밍 레일 및 커플링

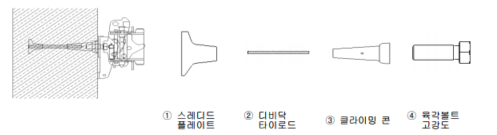

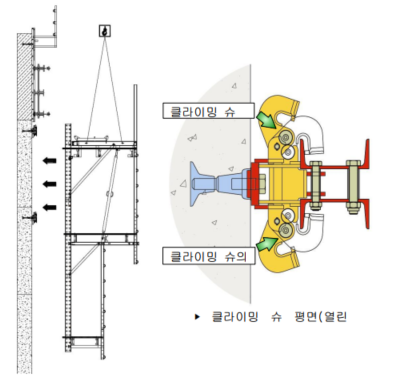

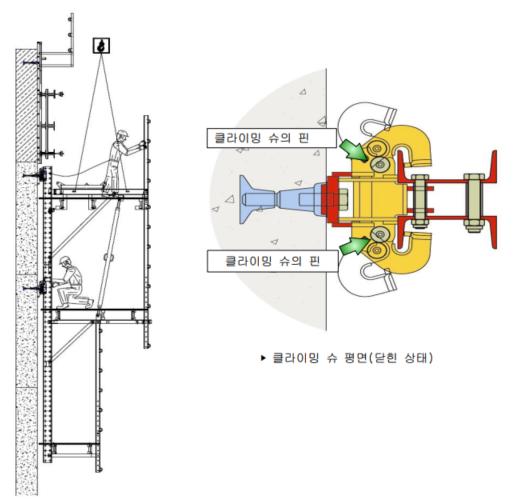

(자) “슈(Shoe)"라 함은 타설된 콘크리트에 매립된 클라이밍 콘, 디비닥 타이로드, 스레디드 플레이트와 고장력 볼트로 체결되어 레일이 인양하거나 발판이 설치될 때 고정점으로 사용되는 자재를 말한다.

<그림 5> 클라이밍 슈 및 월 슈

(차) “스트롱백(Strong Back)”이라 함은 거푸집과 직접 고정되어 거푸집과 클라이밍 시스템을 연결시켜주는 자재를 말한다.

<그림 6> 스트롱백 및 커넥터, 어댑터

(카) “캐리지(Carriage)"라 함은 스트롱백이 거푸집을 잡고 캐리지 위에 연결된다. 캐리지는 랙기어 또는 체인 방식으로 되어 있어 거푸집을 탈형하거나 세팅하는 등 이동시킬 수 있게 하는 자재를 말한다.

<그림 7> 캐리지

(타) “클라이밍 콘(Climbing Cone)"이라 함은 앵커 자재중 하나로 슈와 고장력 볼트로 직접 연결되며 구조체에 전단력을 전달함과 동시에 인장력을 디비닥 타이로드로 전달하는 자재를 말한다.

<그림 8> 클라이밍 콘

(파) “디비닥 타이로드(Dywidag Tie rod)”라 함은 앵커 자재중 하나로 클라이밍 콘과 직접 연결되며 구조체에 인장력을 전달하는 자재를 말한다.

<그림 9> 디비닥 타이로드

(하)“헤비 듀티 스핀들(Heavy Duty Spindle)"이라 함은 RCS의 상부작업대와 중간작업대에 설치하는 것으로서 스트롱백과 캐리지에 연결 설치하여 거푸집 설치 및 해체 작업 시에 각도 및 인양 시 각도를 조정하는 것을 말한다.

<그림 10> 헤비 듀티 스핀들

(2) 기타 이 지침에서 사용하는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시행규칙 및 안전보건규칙에서 정하는 바에 의한다.

4. 시스템폼의 구성 부재

4.1 구성 및 특성

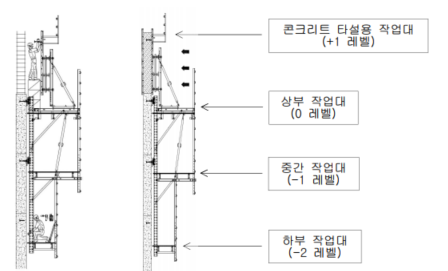

(1) 시스템폼은 기본적으로 2개 이상의 브라켓 유니트로 이루어져 있다. 상부 작업대(0레벨) 중간작업대(-1레벨), 하부작업대(-2레벨), 거푸집 및 콘크리트 타설용 발판(+1레벨)로 구성되어 있다.

(2) 상부작업대(0레벨)은 거푸집 아래에 있는 작업발판이고 클라이밍 시스템의 메인 크로스빔이 있는 0레벨 발판이며 거푸집 해체·설치가 이루어진다.

(3) 중간작업대(-1레벨)는 거푸집의 인양작업 발판이고 하부작업대(-2레벨)는 거푸집 인양 후 슈(Shoe) 제거작업, 마감작업 등을 위한 발판이고 +1레벨 발판을 통상적으로 콘크리트 타설용으로 거푸집에 설치되어 있다.

<그림 11> 시스템폼 단면도

(4) RCS 레일은 보통 2개 이상의 클라이밍 레일로 이루어져 있고 각각의 레일은 클라이밍 레일 커플링으로 연결되어 -1레벨의 헤비 듀티 스핀들을 이용해서 거푸집 인양을 위한 각도를 조절할 수 있다.

(5) 모든 브라켓유니트가 연결된 클라이밍 레일은 M20볼트에 의해 클라이밍슈 걸림쇠에 지지되며 클라이밍 슈는 월슈 또는 슬라브슈에 연결되어 하중을 전달하고 월슈 및 슬라브슈는 M24볼트나 M30볼트로 콘크리트 타설시 미리 매립되어 있는 클라이밍 콘과 타이로드, 앵커플레이트에 연결되어 하중을 구조체로 전달한다.

(6) 시스템폼의 모든 구성 부재 및 부속품은 제작사의 정품을 사용하고 안전성을 확인 하여야 한다.

4.2 앵커의 종류

(1) 관통형

(가) 월 앵커

<그림 12> 관통형 월 앵커

(나) 슬래브 앵커

① 육각볼트

<그림 13> 관통형 슬래브 앵커

(2) 매립형: 스크류온콘 타입

(가) 월 또는 슬래브 단부 앵커

<그림 14> 월 또는 슬래브 단부 앵커

(나) 슬래브 앵커

<그림 15> 매립형 슬래브 앵커

(3) 매립형: 클라이밍 콘 타입

(가) 월 또는 슬래브 단부 앵커

<그림 16> 매립형(클라이밍콘) 월 또는 슬래브 단부 앵커

4.3 앵커 및 슈 설치 시 주의사항

(1) 붉은 색 칠이 보이지 않을 때까지 클라이밍 콘과 스레디드 플레이트를 돌려서 체결하여야 한다.

<그림 17> 매립형(클라이밍콘) 월 또는 슬래브 단부 앵커

(2) 모든 앵커 자재, 특히 디비닥 타이로드는 용접 및 화기 접촉을 금지하여야 한다.

(3) 클라이밍 슈와 월 슈를 설치할 때 구조체와 유격이 없이 확실하게 조여졌는지 반드시 확인하여야 한다.

<그림 18> 클라이밍 슈 및 월슈의 앙카 설치(예)

(4) 타설전 클라이밍 콘(스크류온 콘) 및 스레디드 플레이트는 정확히 체결하고 월 슈 고정시 고강도 육각볼트를 정확하게 체결하고 월 슈가 클라이밍 콘(스크류온 콘)에 정확히 체결되었는지 콘크리트 벽체면과 유격이 없는지 확인하여야 한다.

(5) 관통형의 앵커는 반대쪽의 카운트 플레이트가 정확히 체결되었는지 확인하여야 한다. 또한 내부 폼 해체 시 다시 체결할 때 주의하여야 한다.

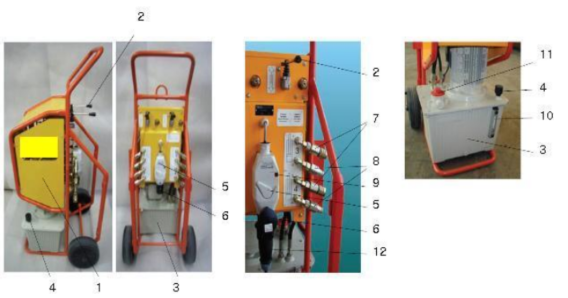

4.4 유압의 구성 부재(예시)

(1) 유압 실린더(유압잭)

(2) 유압 호스

(3) 유압 펌프

(4) 유압 펌프 상세

① 유압펌프 Hydraulic Pump 4-fold RCS(380-460V, 50-60Hz, 8.2A)

② 작동레버 Operating Lever

③ 유압 오일 탱크 Hydraulic oil tank

④ 오일 보충 마개 Filling piece

⑤ 스위치 Switch unit

⑥ 전원 소켓 Electricity socket with phase inverther

⑦ 유압 호스 커플러 Hydraulic quick-coupler(retum from the piston)

(오일 들어오는 방향)

⑧ 유압 호스 커플러 Hydraulic quick-coupler(inflow for the piston)

(오일 나가는 방향)

⑨ 로터리 필드 콘트롤 램프 Rataryfield control lamp

⑩ 오일 게이지 Oil level indicator

⑪ 오일 필터 Oil filter

⑫ 어댑터 케이블, 소켓 Adapter cable, plug socket

- 인양 속도 0.5m/min

- 인양 길이 500mm/1회

- 유압 압력 190bar

- 허용 하중 50kN/1cyliner

<그림 19> 유압펌프 상세

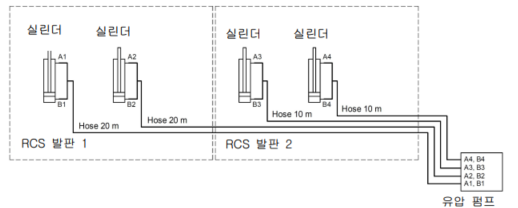

(5) 유압 연결 개요

<그림 20> 유압 펌프의 구성

5. 시스템폼 설계도서 검토사항

(1) 공장 제작 전에 설계도서를 정확히 검토하여 현장에서 보완하지 않도록 사전에 점검을 철저히 하여야 한다.

(2) 거푸집에 작용하는 하중을 고려하여 시스템폼 전체 하중, 작업하중, 사용장비 하중 등을 고려하여 타워크레인의 양중능력 및 거푸집의 안전성 여부를 검토하여야 한다.

(3) 구조물과 시스템폼, 시스템폼과 시스템폼의 작업발판 사이는 50mm이상 발생하지 않도록 하고 인양작업 시를 제외한 경우 항시 덮개로 막아져 있어야 하고 특히 모서리 부분이 벌어지지 않도록 반드시 입체적인 확인을 하여야 한다.

(4) 시스템폼 탈형 시 작업발판, 비계틀, 레일, 슈(Shoe) 등이 서로 간섭받지 않도록 확인을 하여야 한다.

(5) 설계도서 검토에서 확인된 사항이 조립 시 규격 차이가 나는지 반드시 검측하여 오차가 발생하지 않도록 사전에 확인하여야 한다

6. 시스템폼 제작 및 설치 순서

6.1 시스템폼 제작 순서

(1) 제작에 필요한 자재들을 조립장소 인근에 작업순서별로 정리 및 적재한다.

(2) 레일 상하단에 받침 각재를 놓고 레일을 커플러로 고정하고 크로스 빔과 레일을 볼트로 고정한다.

(3) 시스템폼이 넘어지지 않도록 양방향 각재로 고정하고 상단에 거더를 연결한 다음 레일과 레일을 단관파이프로 고정한다.

(4) 2개의 상이한 부재를 크로스 빔과 플랫트폼은 레일을 연결하고 스핀들과 레일링 포스트를 연결한다.

(5) 시스템폼 트레일링 플랫폼 빔을 볼트로 고정하고 상단에서 하단까지 거더를 조립하고 크로스 빔 옆에서부터 판재를 고정한다.

(6) 판재 고정 시는 바닥면에서 5~7cm 거리를 두고 고정하고 시스템폼 제작이 완료되고 월슈가 설치되면 타워크레인으로 인양한다.

(7) 클라이밍 슈의 팔을 클라이밍 레일의 홈에 맞게 핀을 내려서 닫힘 상태로 고정시키고 이때 안전을 위하여 하부 슈가 잠김 상태(LOCK)인지 확인한 후 크레인의 인양 줄걸이를 떼어낸다.

(8) 스트롱백과 헤비듀티스핀들을 타워크레인으로 인양하여 캐리지에 설치하고 캐리지를 사용하여 스트롱백을 후진한 후 거푸집과 연결한다.

6.2 제작 시 안전조치 사항

(1) 각종 볼트의 체결상태를 확인하고 모든 자재는 중량물이므로 취급 시 주의하여야 한다.

(2) 작업발판(목재널판)은 옹이가 많거나 비틀림이 심한 자재는 사용하여서는 안 된다.

(3) 작업발판을 모두 설치한 다음 거푸집 슈가 발판을 통과할 수 있는지 개방 부위를 확인하고, 크레인으로 인양하기 전에 다시 각종 볼트의 체결상태를 확인하여야 한다.

(4) 크레인 와이어와 인양고리 상태 확인 후 와이어는 앞쪽과 뒤쪽 각각 2개씩을 체결하여 인양하고 인양 시 와이어가 꼬이지 않도록 크레인 인양고리에 걸어야 한다.

6.3 시스템폼 설치 순서

(1) 슈를 열어 놓은 상태로 클라이밍 콘에 볼트로 연결하고(상부 슈는 풀림, 하부 슈는 잠금상태) 크레인으로 거푸집발판을 슈에 걸어서 설치하여야 한다.

이때 거푸집 슈는 개폐식이라서 거푸집 발판을 수평으로 이동하여 설치하기 때문에 거푸집을 해체할 필요는 없다.

<그림 21> 시스템 폼 설치(1)

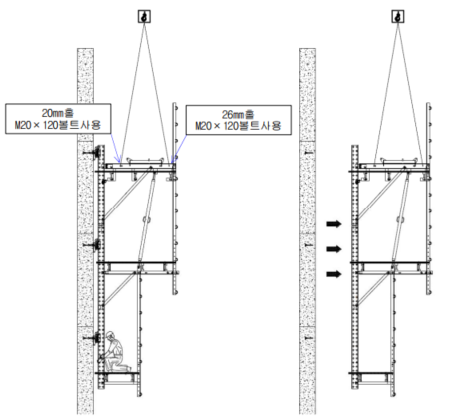

(2) 클라이밍 슈의 좌우 핀을 상부로 들어 올리고 클라이밍 슈의 좌우 날개를

클라이밍 레일의 홈에 꼭 맞게 닫은 후 좌우 핀을 내려서 닫힌 상태를 고

정시켜야 한다. 이때 수직하중이 하부 슈에 걸리는 것을 반드시 확인한 다음 크레인의 인양고리를 제거하고 그 다음 0레벨의 안전난간대를 설치하여야 한다.

<그림 22> 시스템 폼 설치(2)

(3) 일반적으로 스트롱백과 헤비듀티스핀들 등의 거푸집 상부자재는 크레인으로 따로 인양하여 거푸집 발판 위의 캐리지 위에 올려서 연결한 다음 캐리지를 벽체방향으로 이동하여 거푸집과 스트롱백을 고정하여야 한다. 이때 현장 여건상 거푸집 상부자재를 그림과 같이 분리하여 설치하는 경우도 있지만 상부 자재까지 한 번에 제작하여 설치할 수도 있다.

<그림 23> 시스템 폼 설치(3), (4)

7. 시스템폼의 작업 시 안전조치 사항.

7.1 설치 작업 시 안전조치 사항

(1) 작업자는 사전에 제작사의 시스템폼 기술과 안전교육을 받은 자만이 작업을 할 수 있고 설치 시에는 안전대를 착용하여야 한다.

(2) 설치 전에 앵커 매립, 클라이밍 콘과 스레디드 플레이트의 위치는 정확한지 확인하여야 한다.

(3) 클라이밍 슈와 월 슈가 매립된 클라이밍 콘에 정확하고 긴밀하게 체결하였는지 확인한다.

(4) 매립된 앵커에 슈를 연결하기 위한 작업발판을 설치하고 인양하여 설치할 수 있는 크레인의 인양반경과 하중을 검토하여야 한다.

(5) 설치 전에 구조검토서에서 제시한 콘크리트 강도(최소 100Kgf/㎠이상)가 충분히 나오는지 반드시 확인하고 콘크리트 강도 및 거푸집 존치기간은 표준시방서를 준수하여야 한다.

<그림 24> 시스템폼 설치 전경

(6) 시스템 폼은 앵커볼트, 월슈, 클라이밍 슈, 콘크리트 강도 등에 의하여 지지되므로 제작도와 부위별 볼트위치, 볼트규격, 핀 등이 정확한 위치에 정확히 설치되었는지 확인과 측량을 하여 불완전한 상태가 발생하지 않도록 하여야 한다.

(7) 시스템폼은 대형거푸집으로 바람의 영향에 직접적으로 영향을 받으므로 인양 및 설치 시에는 본체만을 유도 로프를 이용하여 바람에 영향을 최소화하여야 한다.

(8) 작업발판 위에 잡자재나 공구 등이 놓여있어 적재하중 증가, 거푸집 설치 및 해체 시 서로 간섭, 낙하 등의 위험이 발생하지 않도록 깨끗이 치워야 한다.

(9) 시스템폼의 제작·설치·운용·해체 작업자는 유해·위험작업의 취업제한에 관한규칙(법 제47조, 고용노동부령 제1호)에 적합한 자격, 기능, 경험 및 해당 교육기관에서 교육을 이수한 자만이 작업을 하여야 한다.

7.2 유압펌프 검토 사항

(1) 유압 펌프 위에 이물질이나 잡자재, 공구 등이 놓여 있지 않아야 한다.

(2) 유압 펌프 선이나 전력 케이블 주위에 이물질이 있을 시는 즉시 제거하여야 한다.

(3) 전력선이나 소켓류가 파손되어 있는지 확인하고 파손 시 바로 교체하여야 한다.

(4) 유압 펌프의 오일양은 평균치를 일정하게 유지하고 수치 미만 시는 채워야 한다.

(5) 유압 펌프를 가동하지 않을 때에 마스터 스위치는 항상 꺼져 있도록(OFF)하여야 한다.

(6) 유압호스나 커플러에 누유 상태는 확인 후 누유가 있을 시 즉시 교체 또는 수리를 한 후 사용하여야 한다.

(7) 유압 펌프에 이상이 발생한 때에는 즉시 전력을 차단하고 시스템폼 전문가에게 연락하여야 한다.

7.3 운용작업 시 안전조치 사항

(1) 모든 작업자는 사전에 제작사의 시스템폼에 대하여 기술 및 안전교육을 받고 안전장비를 갖추고 작업을 하여야 한다.

(2) 인양 시는 펌프공 1인과 발판상태 확인자 1인, 슈(Shoe) 진입확인자 1인 하여 모두 3인1조로 경험이 있는 숙련공이 인양작업을 하여야 한다.

(3) 본 작업 전에 거푸집과 구조물 사이에 힌지를 이용한 덮개를 설치하여 거푸집 설치·해체작업 시 낙하물이 발생하지 않도록 한다.

(4) 타이로드와 체결용 볼트에 용접이나 불을 가한 것은 사용하여서는 안 되며 스레디드 플레이트와 클라이밍 콘 체결을 정확히 하여야 한다.

(5) 작업발판 위의 수평 및 수직 개구부는 인양중이 아닐 때에는 덮개가 덮여 있어야 하고 사다리 및 계단을 안전하게 설치하여야 한다.

(6) 발판 위에 낙하할 수 있는 자재나 공구 등이 놓여 있거나 중량물이 한 곳에 집중하여 적재하여서는 안 된다.

(7) 발판과 발판사이와 발판과 구조체 사이는 안전한 덮개로 덮여 있어야 하고 발판이 심하게 쳐져서는 안 된다.

(8) 인양 전에 클라이밍 레일의 미끄러지는 부분은 깨끗하게 기름칠을 하여야 한다.

(9) 인양 전에 벽체의 폼타이는 모두 제거 되었는지 확인하고 콘크리트 타설용 발판(+1 레벨)에 작업자가 없어야 한다.

(10) 골조가 진행됨에 따라 거푸집이 선 인양되어 단부에 개구부가 발생한 상태에서 작업하는 일이 없도록 인양 작업계획을 세워야 한다.

(11) 철근 용접이나 동절기 보양 난로 등으로 불티가 거푸집 수직망 또는 보양 천막에 인화하지 않도록 하고 현장에는 잘 보이는 장소에 소화기를 비치하고 비상시 사용 가능하도록 사용방법을 숙지 시켜야 한다.

(12) 안전난간대와 안전망은 손상된 것이 있는지 항상 확인하여야 한다.

(13) 운용작업을 할 수 있는 날씨조건을 사전에 확인하고 강풍이나 강우 시에는 각 부속품 및 시설물의 체결상태와 각 앵커 볼트 및 슈의 조임 상태를 확인하고 작업을 중지하여야 한다.

(14) 강풍이 불어 온 후 다시 작업을 할 때에는 부재, 앵커 등 이상유무를 점검한 후 작업을 하여야 한다.

(15) 각종 볼트류 체결 상태를 확인하고 모든 자재는 중량물이므로 취급 시 주의하여야 한다.

7.4 수직이동 인양작업순서

(1) 콘크리트를 타설한다.

(2) 캐리지를 이용하여 거푸집을 탈형하고 콘크리트 타설층에 슈를 설치하고 상부작업대(0레벨)의 슈(Shoe)를 잠금(Lock)상태로 전환하고 중간작업대(-1 레벨) 슈에 실린더를 설치한다. 이때 월 슈와 클라이밍 콘 연결 시 벽체와

유격이 없도록 확실히 조여야 한다.

(3) 클라이밍 레일 앞쪽 M24볼트의 스틸튜브에 실린더 헤드가 걸릴 때까지 실린더를 늘리고 하부 슈(콘크리트 타설 아래 슈)가 클라이밍 레일 메인볼트에 걸릴 때까지 실린더를 늘리면서 발판 인양작업을 진행한다.

(4) 슈가 메인볼트에 걸리는지 확인되면 실린더를 줄이고 클라이밍 레일이 상부 슈(콘크리트 타설층 슈)에 진입 직전까지 4~6단계를 반복하여 발판을 인양한다.

(5) 클라이밍 레일이 상부 슈에 진입하기 전에 레일슈가 평행한지 확인하고 시스템폼이 거푸집 기준 위치보다 더 높이 올라가도록 실린더를 늘려 거푸집을 인양한다.

(6) 중간 슈가 잠금(Lock)상태를 재확인하고 하부 슈가 풀린(Unlock)살태로 전환하고 중간 슈에 기준 볼트가 걸려서 시스템폼 발판이 기준 위치에 올 때 까지 실린더를 줄여서 안착시킨다.

(7) 레일캡 스패너를 이용하여 시스템폼 하부의 클라이밍 레일과 구조체 사이 공간을 만들어 주고 실린더 및 클라이밍 슈 제거, 월 슈와 클라이밍 콘을 제거하고 거푸집에 매립 앵커를 설치하고 (1)번 단계부터 반복 작업을 한다. 이때 클라이밍 콘을 제거할 때 하부(-2레벨) 슈 인지 반드시 확인을 하여야 한다.

7.5 수평이동 인양작업 순서

(1) 인양할 작업발판에 클라이밍 실린더를 설치하고 유압펌프를 다음 단계에서 인양할 중간 작업발판(-1레벨)에 위치시키고 유압호스로 유압펌프와 실린더를 연결한다.

(2) 실린더를 사용하여 작업발판을 인양하고 마지막 발판이 남을 때까지 반복 작업한다. 이때 유압호스의 암․ 수 커플러를 결합한 채로 이동해야 이물질이 들어가지 않는다.

(3) 인양할 마지막 작업발판에 실린더를 설치하고 유압펌프를 인양할 발판의 -1레벨에 위치시키고 유압호스로 유압펌프와 실린더를 연결시킨다. 이때 인양된 발판의 -2레벨과 인양되지 않은 발판의 -1레벨이 단차가 발생할 수 있어 수평이동시 추락하지 않도록 주의하여야 한다.

(4) 실린더를 사용하여 작업발판을 인양하고 마지막 발판의 인양작업이 완료되면 실린더를 -1레벨에서 해체한다. 이때 인양이 완료되면 모든 낙하방지용 덮개를 바로 덮어야 한다.

8. 해체순서 및 해체작업 안전조치 사항

8.1 해체 작업 순서

(1) 거푸집과 스트롱백 체결 자재를 제거한 다음 크레인으로 스트롱백과 헤비듀티스핀들을 먼저 해체한다.

(2) 거푸집을 해체한다.

<그림 25> 시스템폼의 해체 순서 (1), (2)

(3) 제1작업자는 먼저 크레인 인양고리를 0레벨의 지정된 위치에 M20볼트를 사용하여 고정하고 크레인으로 살짝 인양해서 시스템폼 발판이 안전하게 고정된 것을 확실히 확인되면 제2작업자는 -2레벨과 0레벨의 슈 및 클라이밍 콘을 제거한다.

(4) 마지막으로 수직하중을 직접받고 있는 -1레벨 슈와 클라이밍 콘를 제거하고 낙하 위험이 없는 안전한 곳으로 옮겨 둔다. 슬라브 타입 앵커로 설치된 발판은 (3), (4)과정없이 크레인을 사용하여 시스템폼을 위로 올려 슈에서 빼내듯이 해체한다.

<그림 26> 시스템폼의 해체 순서 (3), (4)

8.2 해체 작업 안전조치 사항

(1) 시스템 특성에 맞도록 해체 작업계획서를 작성하고 해체 시는 발판에 낙하물을 제거하고 다른 거푸집과 다른 구조물에 간섭이 되거나 끼인 상태가 없도록 확인하여야 한다.

(2) 최상층 등 콘크리트 타설 작업이 완료된 상태와 건물 평면이 다른 상태에서 시스템폼 해체(탈형)시에는 반드시 타워크레인 인양로프로 거푸집 및 시스템폼의 인양고리에 안전하게 걸고 해체(탈형)작업을 하여야 한다.

(3) 해체 작업 시 모든 발판의 부산물과 기타 부착물은 제거 상태를 확인하고 유도로프 2개소를 설치하여 작업반경내 안전거리를 유지하고 하부는 신호수를 배치하여 출입을 통제하여야 한다.

(4) 크레인과 거푸집 및 시스템폼 인양고리 체결상태, 인양로프 등 해체 작업에 사용되는 모든 도구는 사전에 안전점검을 하고 해체 작업자는 시스템폼의 해체작업 안전교육을 받은 자가 작업을 하여야 한다.

(5) 각 시스템폼의 중량과 크레인 양중능력을 검토하고 지상에 해체한 자재를 안전하게 내려놓을 장소는 확보 되었는지 확인하고 관리감독자를 작업현장에 배치하여야 한다.

(6) 크레인 인양고리는 발판의 균형이 잘 맞는 지점에 연결하고 신호수는 발판을 해체하여 하강 시 간섭이 될 만한 곳이 있는지 확인하여야 한다.

(7) 절단작업의 경우 불꽃·불티 비산방지 방염포 설치와 소화기를 비치하여야 한다.

(8) 해체 작업자는 안전대를 착용하고 해체 작업중에 건물 외부로 노출되는 작업자가 있는지 확인하고 해체 작업장 하부는 근로자가 있는지 확인을 하여야 한다.

(9) 모든 도구 및 자재는 중량물이므로 취급 시 주의하여야 한다.

(10) 그 외 시스템폼의 제작·설치·운용·해체작업의 안전조치 사항은 KOSHA CODE C-40-2011(갱폼(Gang form) 제작 및 사용안전 지침) 와 KOSHA CODE C-38-2011(슬립폼(Slip form) 안전작업 지침)에 따른다.

[첨부자료] 시스템폼(RCS폼, ACS폼 중심)안전작업 지침(C-1-2011)

'산업안전' 카테고리의 다른 글

| 안전운전절차서 작성에 관한 기술지침(P-108-2023) (0) | 2023.11.10 |

|---|---|

| 화학물질폭로영향지수(CEI) 산정에 관한 기술지침(P-91-2023) (3) | 2023.11.09 |

| 누출원 모델링에 관한 기술지침(P-92-2023) (3) | 2023.11.08 |

| 사고피해영향 평가에 관한 기술지침(P-88-2023) (1) | 2023.11.08 |

| 건설공사 돌관작업 안전보건작업 지침(C-5-2016) (0) | 2023.11.08 |