o 관련규격 및 자료

- KS B 0817('06) : 금속재료의 펄스 반사법에 따른 초음파 탐상 시험방법 통칙

- KS B 0831('01) : 초음파 탐상시험용 표준 시험편

- KS B 0896('99) : 강 용접부의 초음파 탐상 시험방법

- KS D 0233('05) : 압력용기용 강판의 초음파 탐상 검사방법

- KS B 0534('00) : 초음파 탐상장치의 성능 측정방법

- KS B 0550('06) : 비파괴 시험 용어

o 관련 법규․ 규칙․ 고시 등

- 산업안전보건법 제36조(안전검사)

- 산업안전보건법 제36조의2(자율검사프로그램에 따른 안전검사)

압력용기 등의 초음파탐상시험에 관한 기술지침(M-107-2012)

1. 목적

2. 적용범위

3. 정의.

4. 일반사항

5. 탐상시험 준비

6. 탐상 장치의 조정 및 점검

7. 탐상시험

8. 시험결과의 분류방법

9. 기록

1. 목적

이 지침은 「산업안전보건법」 제36조(안전검사) 및 36조의2(자율검사프로그

램에 따른 안전검사)에 따라 사업장에서 압력용기 등의 용접부 초음파탐상시험

을 하는데 필요한 사항을 정함을 목적으로 한다.

2. 적용범위

이 지침은 두께 6 ㎜이상의 페라이트계 강재로 제작한 압력용기, 보일러류, 저

장조 등 용접구조물(이하 “설비”라 한다)의 완전용입 용접부를 대상으로 한 펄

스반사법에 의한 초음파 탐상시험에 대하여 적용한다.

3. 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) "A탐상(A-scan"이라 함은 펄스반사법에 의해 오실로스코프상에 나타난 에코에 의해 흠을 검출하는 탐상방법이다.

(나) "B탐상(B-scan)"이라 함은 수동 및 자동탐상에 의하여 흠을 수직 단면형상으로 모니터에 나타내는 기법으로써, 흠의 깊이를 알 수 있는 탐

상방법이다.

(다) "C탐상(C-scan"뺶이라 함은 수동 및 자동탐상에 의하여 흠을 평면형상으로 모니터에 나타내는 기법으로써, 흠의 위치를 판별하는 탐상방법이다.

(라) "D탐상(D-scan)"이라 함은 탐상부의 평면과 단면 및 측면을 동시에 모니터에 나타내는 기법으로써, 임의의 미세 단면을 선택적으로 확인할 수 있는 탐상방법이다.

(마) "탐상장치(Scanner)"라 함은 초음파의 주사를 일정하게 하기 위하여 탐촉자를 고정시켜 탐상속도, 방향 등 조건을 균일하게 해 주는 장치로써 자동탐상장치를 포함한다.

(바) "접촉매질" 이라 함은 시험체와 탐촉자 사이의 공기층을 없애주고 미끄럼작용을 원활하게 해주는 물 또는 점성을 가진 액체를 말한다.

(사) "대비시험편(RB : Reference block)" 이라 은 특정한 시험체와 유사한 재질로 제작한 시험편으로써, 탐상기의 감도 조정에 사용된다.

(아) "표준구명" 이라 함은 탐상기의 게인을 조정할 때 표준 반사원으로 사용되는 시험편 내에 만들어진 규정된 모양과 치수를 가진 구멍을 말한다.

(자)"빔 노정"이라 함은 초음파 빔이 시험체속을 통과한 편도거리를 말한다. 탠덤법 및 두 갈래 주사법의 경우에는 초음파 빔이 시험체속을 통과한 거리의 1/2을 말한다.

(차) "측정범위"라 함은 탐상기의 눈금판 횡축에 표시된 빔 노정의 최대거리를 말한다.

(카) "에코높이 구분선" 이라 함은 흠의 에코높이를 영역으로 구분하여 평가하기 위한 선으로써 일반적으로 여러 개의 진폭 특성 곡선으로 구성된다.

(타) "교정눈금판"이라 함은 에코높이 구분선을 기입한 눈금판 또는 보조눈금판을 말한다.

(파) "영역"이라 함은 에코높이에 따라 흠의 크기를 추정하기 위하여 교정 눈금판위에 표시된 에코높이 구분선의 구간을 말한다.

(하) "검출레벨"이라 함은 흠인지 아닌지 판단하기 위하여 정한 에코높이의 최저 한계레벨을 말한다.

(거) "홈의 지시길"라 함은 탐촉자의 이동거리로 추정한 흠의 겉보기길이를 말한다.

(너) "목회전주사"라 함은 경사각법에 있어서 탐촉자의 입사점을 중심으로 탐촉자를 회전시켜 초음파빔의 방향을 변화시키는 주사방법을 말한다.

(더) "음향이방성"이라 함은 시험체속에서 초음파의 음속 등과 같은 초음파 전파특성이 탐상방향에 따라 차이가 있는 재료 특성을 말한다.

(러) "표준시험(STB: Standard block)"이라 함은 재질? 모양? 치수가 규정되어 초음파적으로 검정된 시험편을 말한다.

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시행 규칙, 안전보건규칙 및 고용노동부 고시에서 정하는 바에 의한다

4. 일반사항

(1) 표준시험편과 대비시험편

(가) 표준시험편

이 지침에서 사용하는 표준시험편(STB)은 KS B 0831에서 규정하는

A1형 및 A2형 또는 A3형 표준시험편으로 한다.

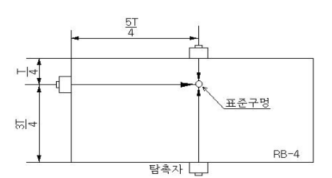

(나) 대비시험편

① 대비시험편(RB)은 탐상기의 감도조정에 사용된다.

② 대비시험편은 <그림 1> 및 <표 1>과 같이 시험체 또는 시험체와 초음파 특성이 비슷한 강재로 제작된다.

③ 대비시험편의 표면상태는 시험체의 표면상태와 동등해야 한다.

④ 표준구멍은 탐상면과 평행하게 가공되어야 하며, <그림 1>에서 규정하는 위치 이외에도 추가될 수 있다.

L : 대비시험편의 길이. 대비시험편의 길이는 사용하는 빔 노정에 따라 구한다.

<그림 1> 대비시험편의 규격

<표 1> 대비시험편의 치수

[단위 : ㎜]

| 시험편의 명칭 | 시험체의 두께(t) | 대비시험편의두께 (T) | 표준구멍의 위치 (ℓ ) | 표준구멍의 지름 (d) |

| No.1 | 25 이하 | 19 또는 t(주1) | T/2 | 2.4 |

| No.2 | 25 초과 50 이하 | 38 또는 t | T/4 | 3.2 |

| No.3 | 50 초과 100 이하 | 75 또는 t | T/4 | 4.8 |

| No.4 | 100 초과 150 이하 | 125 또는 t | T/4 | 6.4 |

| No.5 | 150 초과 200 이하 | 175 또는 t | T/4 | 7.9 |

| No.6 | 200 초과 250 이하 | 225 또는 t | T/4 | 9.5 |

| No.7 | 250 초과 | t | T/4 | (주2) |

(주1) 시험체의 두께(t)와 대비시험편의 두께(T)가 같은 경우 대비시험편의 표면 거칠기는 시험체와 동등해야 한다.

(주2) 시험체의 두께가 250 ㎜를 초과하는 경우 대비시험편의 두께가 50㎜ 증가할 때마다 표준구멍의 지름은 1.6 ㎜씩 증가된다.

(2) 접촉매질

접촉매질은 <표 2>에 따른다.

<표 2> 탐상면의 거칠기와 접촉매질

| 탐상면의 거칠기(Rmax) 공칭주파수 (MHz) |

30 ㎛ 이하 | 30 ㎛ 초과 80 ㎛ 미만 |

80 ㎛ 이상 (주3) |

| 5 | A | B | B |

| 2 | A | A | B |

(주3) 탐상면을 80 ㎛미만으로 다듬질하거나 감도를 보정한다.

[비고]

A : 임의로 접촉매질을 선정한다.

B : 농도 75 %이상의 글리세린 수용액, 글리세린 페이스트 또는 음향결합이 이와 동등 이상인 접촉매질을 선정한다.

(3) 탐상기

(가) 탐상기에 필요한 기능

① 펄스반사식(A탐상)을 기본으로 사용하되 B탐상, C탐상, D탐상 등이 가능한 탐상기도 사용할 수 있다.

② 1탐촉자법, 2탐촉자법 중 어느 것이나 사용할 수 있어야 하며 자동탐상기능이 부가된 탐상기도 사용할 수 있다.

③ 2 MHz~10 MHz 범위의 탐촉자를 사용할 수 있어야 한다.

④ 게인조정기는 1스텝이 2 dB이하이고 조정량의 합계는 50 dB이상이어야 한다.

⑤ 표시기는 옥외 탐상작업에도 판독에 지장이 없도록 에코모양이 선명하여야 한다. 특히 에코의 정상부가 선명하고 보기 쉬워야 한다.

(나) 탐상기에 필요한 성능

① 증폭 직선성은 KS B 0534에 따라 측정하고 ±3 %의 범위내로 한다.

② 시간축의 직선성은 KS B 0534에 따라 측정하고 ±1 %의 범위내로 한다.

③ 탐촉자의 케이블 길이는 2 m이내로 한다.

④ 전원 전압의 변동에 대한 안정도는 사용전압 범위내에서 측정한다. 이때 감도변화는 ±1 dB의 범위내, 세로축 및 시간축의 이동량은 풀스케일의 ± 2%의 범위내로 한다.

⑤ 주위온도에 대한 안정도는 기준 주위온도(15 ℃ ~20 ℃ )에서 20 ℃ 를 상승시킨 경우와 20 ℃ 를 하강시킨 경우의 에코모양 변화를 관측하여 에코높이의 변동 및 시간축의 이동량을 10 ℃ 당으로 평가하여 에코높이의 변동은 ±2 dB의 범위내, 시간축의 이동량은 풀스케일의 ±2 %의 범위내로 한다.

(다) 탐상기 성능의 점검

탐상기는 KS B 0534에 따라 장비의 구입 시 및 구입 후 12개월 이내마다 점검하여 소정의 성능이 유지되고 있음을 확인하여야 한다.

(4) 탐촉자

(가) 탐촉자에 필요한 기능

① 탐촉자는 사용하는 탐상기에 적합한 것으로 한다.

② 탐상주파수는 공칭주파수의 90~110 % 범위내로 한다.

③ 경사각 탐촉자의 양측에는 입사점 측정이 용이하도록 1 ㎜ 간격의 안내 눈금이 있는 것으로 한다.

④ 경사각 탐촉자의 진동자 공칭치수는 원칙적으로 <표 3>에 따른다.

<표 3> 경사각 탐촉자의 공칭주파수와 진동자의 공칭치수

| 공칭 주파수(MHz) | 진동자의 공칭치수(㎜) |

| 2 | 10×10, 14×14, 20×20 |

| 5 | 10×10, 14×14 |

⑤ 수직 탐촉자의 진동자는 원형으로 하고, 그 공칭지름은 <표 4>로 한다.

<표 4> 수직 탐촉자의 공칭주파수와 진동자의 공칭지름

| 공칭주파수(MHz) | 진동자의 공칭지름(㎜) |

| 2 | 20, 28 |

| 5, 10 | 6, 10, 20 |

(나) 경사각 탐촉자에 필요한 성능

① 접근한계길이는 <표 5>에 표시된 값이내로 한다. 다만, 탠덤법에 사용되는 탐촉자의 최소 입사점간 거리는 공칭주파수 5 MHz, 공칭굴절각 45°의 탐촉자에서는 20 ㎜이하, 70°의 탐촉자에서는 27 ㎜이하, 2 MHz, 45°에서는 25 ㎜이하로 한다.

② 공칭굴절각은 35°, 45°, 60°, 65° 또는 70°중 선택하여 사용할 수 있으며, 공칭굴절각과 표준시험편(STB)에서 측정한 굴절각의 차이는 상온(10℃ ~30 ℃ )에서 ±2°이내이어야 한다.

다만, 공칭굴절각이 35°인 경우에는 0°~4°이내이어야 한다. 탠덤법에서

공칭굴절각은 판두께 20 ㎜이상 40 ㎜미만의 경우 70°, 판두께 40 ㎜이상의 경우 45°로 하고, 표준시험편(STB)에서 측정한 송신 및 수신용 탐촉자의 굴절각 차이는 2°이하이어야 한다.

(다) 수직탐촉자에 필요한 성능

① 사용하는 탐상기와 조합하여 표준시험편(STB) V15-5.6의 에코높이를 눈금판의 50 %로 설정하고, 다시 감도를 30 dB 올렸을 때 노이즈 등의 에코높이는 눈금판의 10 %이하이어야 한다.

② 원거리 분해능은 사용하는 탐상기와 조합하였을 때 KS B 0534에 따라 측정하여 <표 6>의 값 이하이어야 한다.

③ 불감대는 사용하는 탐상감도에서 송신펄스 또는 표면에코의 상승점에서부터 에코 높이가 20 %가 되는 점까지의 길이로 하고, 철강에서의 거리를 읽는다. 불감대의 값은 공칭주파수가 5 MHz에서 8 ㎜이하, 2 MHz에서는 15 ㎜이하로 한다. 사용하는 빔 노정이 50 ㎜이상인 경우에는 특별히 규정하지 않는다.

< 표 5> 접근한계길이

| 진동자의 공칭치수(㎜) | 공칭 굴절각(°) | 접근한계길이(㎜) |

| 20×20 | 35 45 60 65 70 |

25 25 30 30 30 |

| 14×14 | 35 45 60 65 70 |

15 15 20 20 20 |

| 10×10 | 35 45 60 65 70 |

15 15 18 18 18 |

<표 6> 수직탐촉자의 원거리 분해능

| 공칭주파수(MHz) | 원거리 분해능(㎜) |

| 2 | 9 이하 |

| 5 | 6 이하 |

(라) 경사각 탐촉자의 성능점검

사용하는 탐촉자는 <표 7>에 규정한 시기에 점검하여 4항(4)호의(나)에서 정하는 성능이 유지되어야 한다.

<표 7> 경사각 탐촉자의 성능 점검 시기

| 점검 항목 | 점검 시기 |

| 빔 중심축의 치우침 | 작업개시시 및 작업시간 8시간 이내마다 |

| A1감도 A2감도 원거리 분해능 접근한계길이 불감대 |

구입시 및 보수 직후 |

(마) 수직탐촉자의 성능점검

사용하는 수직탐촉자는 구입시 및 사용중 매월 1회 이상 점검하여 4항 (4)호의(다)에서 정하는 성능이 유지되어야 한다.

5. 탐상시험 준비

(1) 탐상방법의 선정

특별히 규정하지 않는 한 용접부는 1탐촉자 경사각법으로 탐상한다. 수직법, 탠덤법, 경사평행 주사법, 용접선 위 주사법 등은 1탐촉자 경사각법의 적용이 곤란한 곳이나 1탐촉자 경사각법으로 탐상하는 것보다 흠의 검출이 적합한 곳에 적용한다. 탐상면에 수직인 그루브면 또는 루트면을 가진 판두께 20 ㎜ 이상의 완전용입부 융합불량 및 용입불량은 탠덤법으로 탐상한다.

(2) 표준시험편 또는 대비시험편의 선정

탐상목적에 따라 A2형 표준시험편이나 RB-4 시험편을 사용하여 탐상감도를 조정한다. 다만 시험체의 두께가 75 ㎜ 이상이거나 음향이방성이 있는 경우에는 RB-4 시험편을 사용한다.

(3) 수직탐상 시험편의 선정

사용하는 최대 빔 노정에 따라 <표 8>과 같이 RB-4 시험편을 선정하여 탐상감도를 조정하고 에코높이 구분선을 작성한다.

<표 8> 탐상감도 조정 및 에코높이 구분선 작성용 시험편의 선정기준

| 사용하는 최대 빔 노정(㎜) | 적용하는 시험편 |

| 50 이하 | RB-4 No. 3(주4) |

| 50 초과 100 이하 | RB-4 No. 3(주4) 또는 4 |

| 100 초과 150 이하 | RB-4 No. 4 또는 5 |

| 150 초과 200 이하 | RB-4 No. 5 또는 6 |

| 200 초과 250 이하 | RB-4 No. 6 또는 7 |

| 250 초과 | RB-4 No. 7 |

(주4) RB-4의 No. 3은 시험체 두께 75 ㎜인 것을 사용한다.

(4) 주파수의 선정

경사각법의 주파수는 <표 9>에 따르며, 수직법의 주파수는 <표 10>에 따른다. 다만, 초음파의 감쇠가 현저한 시험체의 탐상에는 표에서 규정된 것보다 낮은 주파수를 사용할 수 있다. 음향이방성이 있고 모재두께가 75 ㎜ 이하인 시험체의 탐상에는 2 MHz는 사용하지 않는다.

<표 9> 경사각법에 적용되는 공칭주파수

| 모재의 판두께 t(㎜) | 공칭주파수(MHz) |

| 75 이하 | 5 또는 2 |

| 75 초과 | 2 |

<표 10> 수직법에 적용되는 공칭주파수

| 사용하는 빔 노정(㎜) | 공칭주파수(MHz) |

| 40 이하 | 2 |

| 40 초과 | 5 또는 2 |

(5) 검출레벨 선정

탐상목적에 따라 M 또는 L검출레벨을 선정한다.

(6) 탐상 시기

용접후 열처리 등의 지정이 있는 부위는 최종 열처리 후에 탐상한다.

(7) 용접부 표면의 손질

덧살모양이 탐상결과에 영향을 미칠수 있는 부위는 적절하게 다듬질한 후 탐상한다.

(8) 탐상면의 손질

탐상면의 스패터(Spatter), 스케일 녹, 도료 등을 제거한다.

(9) 모재의 탐상

경사각법으로 탐상시 초음파가 통과하는 모재부는 사전에 수직법으로 탐상하여 경사각법에 방해가 되는 흠을 미리 검출하여 기록한다. 이 경우 탐상감도는 건전부의 제2회 저면 에코높이가 80 %가 되도록 조정한다. 탐촉자는 판두께가 60 ㎜이하의 경우에는 공칭주파수 5 MHz, ø20 ㎜로 하고 판두께가 60 ㎜를 넘는 경우에는 2 MHz, ø28 ㎜로 한다.

6. 탐상 장치의 조정 및 점검

(1) 경사각법

(가) 입사점 측정

입사점은 A1형 또는 A3형 표준시험편을 사용하여 측정하며 1 ㎜ 단위로 읽는다.

(나) 측정범위 조정

측정범위는 사용하는 빔 노정이상으로 하며, A1형 또는 A3형 표준시험

편을 사용하여 ±1 %의 정밀도로 조정한다. 다만, 시험체가 음향이방성이 있는 경우에는 빔 노정에 0.5스킵 거리를 더한 값 이상으로 한다.

(다) 굴절각 측정

① 굴절각은 STB-A1 또는 STB-A3를 사용하여 측정하며 0.5° 단위로 읽는다.

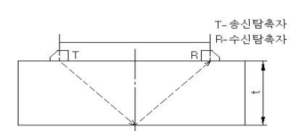

② 시험체가 음향이방성이 있고 공칭굴절각이 65° 또는 60°인 탐촉자로 탐상하는 경우 <그림 2>와 같이 V 투과법에 의해 굴절각을 측정한다.

.

<그림 2> V 투과법

(라) 에코높이 구분선 작성

① 사용할 탐촉자를 이용하여 에코높이 구분선을 작성하며, 이를 보조눈금판에 기입한다.

② A2형 표준시험편을 사용하여 에코높이 구분선을 작성하는 경우에는 ø4×4 ㎜의 표준구멍을 사용한다. RB-4를 사용하여 에코높이 구분선을

작성하는 경우에는 RB-4의 표준구멍을 사용한다.

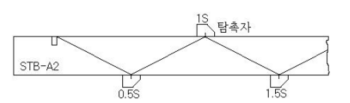

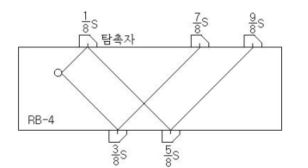

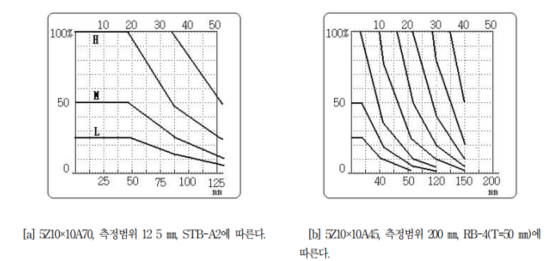

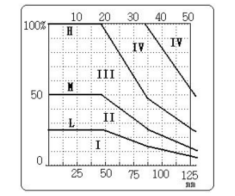

③ 에코높이 구분선은 <그림 3> (a), (b)와 같은 위치에 탐촉자를 놓고, 각각의 가장 높은 에코(이하, 최대에코라 한다)의 피크 위치를 보조눈금판에 기록한 후, 이들의 각 점을 이어서 에코높이 구분선을 작성한다.(<그림 4> 참조)

(a) A2형 표준시험편 사용

(b) RB-4 시험편 사용

<그림 3> 에코높이 구분선 작성을 위한 탐촉자 위치

<그림 4> 에코높이 구분선의 작성 보기

④ A2형 표준시험편을 사용하는 경우, 0.5스킵거리 이내의 구분선은 0.5스킵 지점에서의 에코높이로 작성하고 진동자 치수가 20 ㎜ × 20 ㎜이고 탐촉자의 굴절각이 45°인 경우 1스킵거리 이내는 1스킵지점에서의 에코높이로 한다.

또한, RB-4를 사용하는 경우, 1/8스킵거리 이내의 범위는 1/8스킵지점에서의 에코높이로 작성하고 RB-4의 No.1을 사용하는 경우 1/4스킵거리

이내는 1/4스킵지점에서의 에코높이로 작성한다.

⑤ 에코 높이 구분선에서 음압이 6 dB씩 낮은 에코높이 구분선을 3개 이상 작성한다.

(마) 영역구분의 결정

① H선, M선, L선의 결정은 6항(1)호의(라)에서 작성한 에코높이 구분선중, 하위에서 3번째 이상의 선을 골라서 H선으로 하고 이것을 탐상감도 조정을 위한 기준선으로 사용한다. H선은 원칙적으로 흠에코의 평가에 사용되는 빔 노정의 범위에서 그 높이가 전체 눈금판 높이의 40 % 이상인 선으로 한다.

H선보다 6 dB 낮은 에코높이 구분선을 M선으로 하고, 12 dB 낮은 에코높이 구분선을 L선으로 한다.(<그림 5> 참조)

② H선, M선 및 L선으로 나뉜 각각의 영역은 <표 11>과 같이 구분한다.

<그림 5> H선의 선택과 영역 구분의 보기

<표 11> 에코높이의 영역구분

| 에코높이의 범위 | 에코높이의 영역 |

| L선 이하 L선 초과 M선 이하 M선 초과 H선 이하 H선 초과 |

I II III IV |

(바) 탐상감도 조정

① A2형 표준시험편과 공칭굴절각 60° 또는 70°인 탐촉자를 사용하는 경우에는 표준구멍(ø4×4 ㎜)의 에코높이가 H선에 일치하도록 게인을 조정하여 탐상감도로 사용한다. 공칭굴절각 45°인 탐촉자를 사용하는 경우에는 표준구멍의 에코높이가 H선에 일치하도록 게인을 조정한 후, 감도를 6dB 높이고 이때의 감도를 탐상감도로 사용한다.

② RB-4를 사용할 경우 표준구멍의 에코높이가 H선에 일치하도록 게인을 조정하고 이때의 감도를 탐상감도로 한다.

③ 경사평행주사법 및 용접선 위 주사법의 탐상감도는 당사자간의 협의에 따른다.

(사) 탐상장치의 조정 및 점검시기

입사점, 굴절각, 측정범위 및 탐상감도는 작업개시 시에 조정한다.

(2) 수직법

(가) 측정범위 조정

측정범위는 사용하는 빔 노정이상으로 하며 A1형 표준시험편 등을 사용하여 ±1 %의 정밀도로 조정한다.

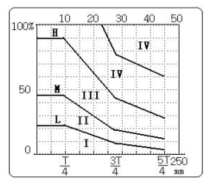

(나) 에코높이 구분선 작성

① 사용할 탐촉자를 이용하여 에코높이 구분선을 작성하며, 이를 보조눈금판에 기입한다. 사용하는 빔 노정이 50 ㎜이하이거나 진동자의 공칭지름이 10 ㎜이고 사용하는 빔 노정이 20 ㎜이하인 경우에는 에코높이 구분선은 작성하지 않는다.

② 에코높이 구분선의 작성은 <그림 6>과 같이 T/4, 3T/4, 5T/4 등의 위치에 탐촉자를 놓고, 각각의 최대에코의 피크위치를 보조눈금판에 기록

한다.

<그림 6> 에코높이 구분선 작성을 위한 탐촉자 위치

③ 이 에코높이 구분선에서 음압이 6 dB씩 낮은 에코높이 구분선을 3개 이상 작성한다.

④ 보조눈금판에 기록된 3점을 직선으로 이어서 에코높이 구분선을 작성한다.

(다) 영역구분의 결정

영역구분은 6항(1)호의(마)에 따라 <그림 7>과 같이 결정한다.

[그림 7] 영역구분의 보기

(라) 탐상감도 조정

RB-4 표준구멍의 에코높이가 H선에 일치하도록 게인을 조정하고 이때의 감도를 탐상감도로 한다.

(마) 탐상장치의 조정 및 점검시기

측정범위 및 탐상감도는 작업개시 시에 조정하며 작업시간 4시간 마다 점검하고, 조정 시 조건이 유지되고 있음을 확인한다.

7. 탐상시험

(1) 경사각법

(가) 평가대상 흠

평가대상 흠은 탐상감도를 규정대로 조정하고 M검출레벨의 경우에는 최대 에코높이가 M선을 넘는 것으로 하고, L검출레벨의 경우에는 최대 에코높이가 L선을 넘는 것으로 한다.

(나) 탐상감도

흠 검출의 누락을 방지하기 위해 6항(1)호의(바)에서 정한 탐상감도보다 높은 감도로 게인을 조정하여도 좋다. 그러나 에코높이나 흠의 지시길

이를 측정을 할 때에는 규정된 탐상감도로 환원하여 측정한다.

(다) 에코높이의 영역

최대 에코높이를 나타내는 위치와 방향에 탐촉자를 위치시키고 그 최대 에코높이가 어느 영역에 있는지를 읽는다.

(라) 흠의 지시길이

흠의 지시길이는 최대 에코높이를 나타내는 탐촉자의 위치를 중심으로 해서 탐촉자를 좌우 주사하여 에코높이가 L선을 넘는 탐촉자의 이동거

리로 한다. 이 경우 약간의 전후주사는 가능하나 목회전주사는 하지 않는다.

다만, 시험체 두께가 75 ㎜이상이고 주파수 2 MHz, 진동자 치수 20×20㎜인 탐촉자를 사용하는 경우 흠의 지시길이는 최대 에코높이의 1/2인 -6 dB를 넘는 탐촉자의 이동거리로 하며 1 ㎜의 단위로 측정한다.

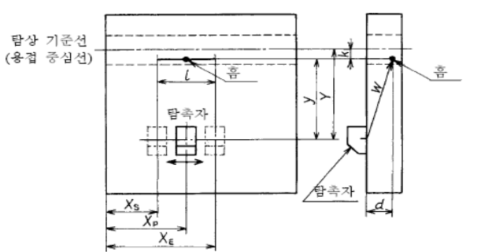

(마) 흠 위치의 표시

<그림 8>과 같이 흠의 횡단면위치[깊이(d), 용접선에 직각방향의 위치

(k)]는 최대 에코높이가 얻어지는 탐촉자의 위치(Xp)에, 평면위치는 흠의 지시길이(ℓ )의 시작점(Xs) 및 끝점(XE)에 각각 표시한다.

여기에서, y : 탐촉자 입사점에서 흠위치의 탐상면까지의 거리

Y : 탐촉자 입사점에서 탐상 기준선까지의 탐상면 거리

W : 탐촉자 입사점에서 흠까지 초음파가 진행한 거리

<그림 8> 흠 위치의 표시.

(2) 수직탐상

(가) 평가대상 흠

평가대상 흠은 탐상감도를 규정대로 조정하고 M검출레벨의 경우에는 최대 에코높이가 M선을 넘는 것으로 하고, L검출레벨의 경우에는 최대

에코높이가 L선을 넘는 것으로 한다.

(나) 탐상감도

흠 검출의 누락을 방지하기 위해 6항(1)호의(바)에서 정한 탐상감도 보다 높은 감도로 게인을 조정하여도 좋다. 그러나 에코높이의 측정이나

흠의 지시길이를 측정할 때는 규정된 탐상감도로 환원하여 측정한다.

(다) 에코높이의 영역

최대 에코높이를 나타내는 위치와 방향에 탐촉자를 위치시키고 그 최대에코높이가 어느 영역에 있는지를 읽는다.

(라) 흠의 지시길이

흠의 지시길이는 최대 에코높이를 나타내는 위치를 중심으로 그 주위를 주사하여 에코높이가 L선을 넘는 탐촉자의 이동거리로 한다. 다만, 시험체의 두께가 75 ㎜이상이고 주파수 2 MHz인 탐촉자를 사용하는 경우 흠의 지시길이는 최대 에코높이의 1/2인 -6 dB를 넘는 탐촉자의 이동거리

로 하며 1 ㎜의 단위로 측정한다.

(마) 흠 위치의 표시

흠의 횡단면 위치(깊이)는 최대 에코높이가 얻어지는 탐촉자의 위치에, 평면 위치는 흠 지시길이의 시작점 및 끝점에 각각 표시한다.

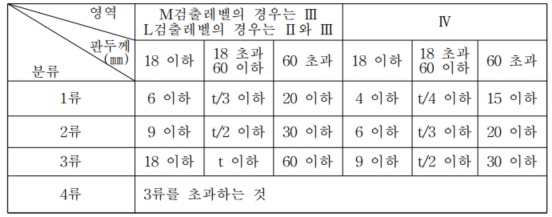

8. 시험결과의 분류방법

시험결과는 흠 에코높이의 영역과 흠의 지시길이에 의해 분류되며 <표 12>에 따른다. 양방향에서 탐상한 경우 동일한 흠의 분류가 다르게 나타날 때는 하위분류로 결정한다.

<표 12> 흠 에코높이 영역과 흠의 지시길이에 따른 흠의 분류

[비고] “t”는 그루브가 있는 쪽의 모재두께(㎜). 다만, 맞대기 용접에서 맞대는 모재의 판 두께가 다른 경우는 얇은 쪽의 판 두께로 한다.

9. 기록

초음파탐상을 실시한 후 다음에 따라 기록한다.

(1) 시공(제조)사업자명

(2) 공사(제품)명

(3) 시험번호 또는 기호

(4) 시험년월일

(5) 시험기술자의 서명과 자격

(6) 재질과 치수

(7) 용접방법과 그루브 모양

(8) 사용한 탐상기명, 성능 및 점검일시

(9) 사용한 탐촉자, 성능 및 점검일시

(10) 사용한 표준 시험편 또는 대비시험편

(11) 탐상부분의 상태와 손질방법

(12) 탐상범위

(13) 접촉매질

(14) 감도보정량

(15) 검출레벨

(16) 탐상데이터(용접선에 직각 방향의 탐촉자 위치, 빔 노정, 최대 에코높이,

흠의 지시길이)

(17) 흠의 횡단면 위치(깊이, 용접선에 직각 방향의 위치) 및 평면위치(흠의 지

시길이의 시작점 또는 끝점)

(18) 합격여부와 그 기준

(19) 기타사항

[첨부자료] 압력용기 등의 초음파탐상시험에 관한 기술지침(M-107-2012)

'산업안전' 카테고리의 다른 글

| 화재 리스크 평가에 관한 기술지침(X-31-2012) (1) | 2023.01.17 |

|---|---|

| 유지공장의 용제추출공정 안전설계 및 운전에 관한 기술지침(D-3-2012) (0) | 2023.01.16 |

| 불활성기체 등을 이용한 기밀시험방법에 관한 기술지침(M-150-2022) (0) | 2023.01.13 |

| 이황화탄소 드럼작업에 관한 기술지침(P-126-2012) (0) | 2023.01.12 |

| 인화성 액체의 혼합작업에 관한 기술지침(P-26-2012) (0) | 2023.01.10 |