o 관련 규격 및 자료

- CS 15, "The Cleaning and Gas freeing of tanks containing flammable residues", 1985

인화성 잔류물이 있는 탱크의 청소 및 가스 제거에 관한 기술지침(P-37-2012)

1. 목 적

2. 적용범위

3. 용어의 정의

4. 잠재 위험요인(Hazard)

5. 탱크 청소 및 가스제거 절차

6. 가스제거 및 세척작업을 위한 사전 준비

7. 가스 제거방법

8. 세척 방법

9. 불활성화

1. 목 적

이 지침은 인화성 잔류물이 있는 탱크의 청소와 가스 제거 시 잠재된 화재 및 폭발의 위험을 설명하고 이를 예방하기 위해 고려하거나 실행하여야 할 조치 등에 관한 사항을 제시함으로서 작업 시 발생 가능한 화재나 폭발의 위험을 예방하는데 그 목적이 있다.

2. 적용범위

이 지침은 인화성 가스 또는 액체를 저장했던 육상의 이동형 또는 고정형 탱크 및 용기에 적용한다. 다만, LPG와 인화성 액화가스를 저장했던 탱크는 제외한다.

3. 용어의 정의

(1) 이 지침에서 사용되는 용어의 정의는 다음과 같다.

(가) “인화성 잔류물 (Flammable residue)”이라 함은 인화성 가스나 액체를 저장했던 탱크를 비운 후에 탱크에 잔류하는 인화성 가스나 액체 그리고 화기작업과 같은 외부의 작업에 의해 쉽게 가연성분위기를 형성하는 슬러지, 중합체 및 고형물 형태의 잔류물을 말한다.

(나) “인화성 액체 (Flammable liquid)”라 함은 표준압력 하에서 인화점이 60 ℃ 이하이거나 고온 고압의 공정 운전 조건으로 인하여 화재·폭발위험이 있는 상태에서 취급되는 가연성 액체를 말한다.

(다) “인화점 (Flash point)”이라 함은 액체 표면에서 가연성혼합물을 형성할 정도의 충분한 증기를 발생시키는 최소 온도를 말한다.

(라) “폭발하한 (LEL : Lower explosive limit)”이라 함은 공기 중에서 가스 등의 농도가 이 범위 미만에서는 폭발되지 않는 한계를 말한다.

(마) “한계산소농도 (LOC : Limiting Oxygen Concentration)”이라 함은 “최소산소농도 (MOC : Minimum oxygen concentration)”라고도 하며 가연성 혼합가스가 연소하는데 필요한 최소한의 산소농도를 말한다.

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 특별한 규정이 있는 경우를 제외하고는 「산업안전보건법」 , 같은 법 시행령, 같은 법 시행규칙 및 「산업안전보건기준에 관한 규칙」 에서 정하는 바에 의한다.

4. 잠재 위험요인(Hazard)

4.1 폭발

(1) 액체 저장에 사용된 탱크와 같이 좁은 공간 내에서 인화성 증기의 점화는 탱크의 설계압력보다 높은 압력을 유발할 수 있다.

(2) 압력용기로 설계된 탱크라 해도 내부 폭발에 의해 생겨난 충격파를 견딜 수 있도록 설계되지는 않는다. 그러므로 탱크에서의 폭발은 용기의 파손을 야기한다.

4.2 가연성 분위기 형성

(1) 아주 작은 입자의 액체가 생성되거나 높은 인화점을 가진 액체 또는 대기온도 보다 낮은 인화점을 가진 액체나 가스가 존재하는 경우에는 가연성 분위기를 형성할 수 있다.

(2) 대부분의 인화성 탄화수소는 약 1~2%의 폭발하한을 가지므로, 작은 양의 증발로도 가연성 분위기를 형성할 수 있다. 예로, 200 L 용기에서 20 mL 정도의 액체가 증발하거나, 10 ㎥의 탱크에서 100 L의 액체가 증발하는 경우에도 가연성 분위기를 형성할 수 있다.

(3) 인화점이 높은 액체라 해도 탱크 외부의 용접이나 절단토치로 인해 발생한 열에 의해 쉽게 가연성 분위기를 형성한다. 또 이들은 에어로졸의 형태로 작은 액체방울이 분산된 형태일 때는 인화점보다 낮은 온도에서 점화할 수도 있다.

(4) 단단한 중합체 잔류물을 침전시키는 액체는 열에 의해 인화성 증기를 생성하여 가연성 분위기를 형성한다.

(5) (1)항 내지 (4)항에서 언급된 혼합물들은 독성이거나 산소의 배제로 인한 질식을 유발하기도 한다.

4.3 점화

(1) 탱크 내부의 점화원은 스파크나 불꽃이 대부분이고, 외부에서 발생한 불꽃은 빠르게 탱크 안으로 확산되어 폭발의 원인이 될 수 있다.

(2) 밀폐된 탱크 내부는 외부 화기작업으로 뜨거워진 표면에 의해 점화될 수 있다.

(3) 단열재에 기름이 스며든 경우에는 자연발화의 가능성이 있다.

(4) 탱크를 청소하는 동안에 생성된 정전기도 점화원이 될 수 있다.

(5) 황화철(FeS)과 같은 자연발화성 물질이 함유된 잔류물은 자연발화할 수 있다.

(6) 탱크를 청소하거나 가스를 제거하는 작업을 하는 동안 인화성 증기가 탱크 주변으로 방출되어 낮은 지역에 축적되었다가 이들 지역에 존재하는 점화원에 의해 점화될 수 있다. 그러므로 주변 지역에도 점화원 관리와 독성 물질에 대한 방지 조치를 실시하여야 한다.

5. 탱크 청소 및 가스제거 절차

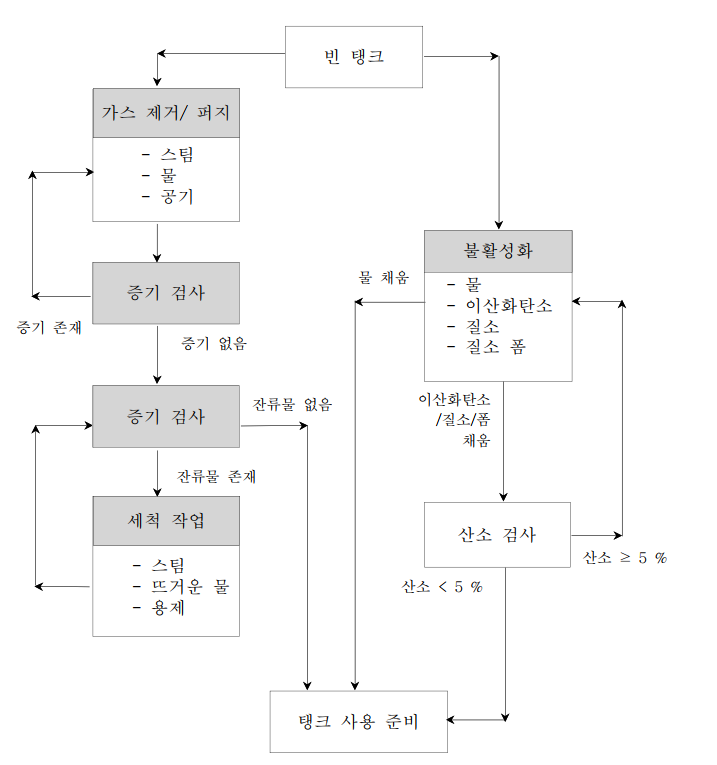

(1) 인화성 가스나 액체를 저장했다가 비운 탱크는 가스 제거와 세척작업 또는 불활성화를 실시하고 난 후에야 다음과 같은 절차를 진행할 수 있다.

(2) 가스 제거와 세척작업을 통한 준비절차는 아래와 같다.

(가) 스팀, 물, 공기 등을 이용한 가스의 제거 및 퍼지

(나) 증기 검사

(다) 스팀, 뜨거운 물, 용제 등을 이용한 세척작업

(라) 탱크의 사용 준비 완료

(3) 가스제거를 수행할 수 없거나 불가능한 경우에는 아래와 같은 불활성화 작업을 통해 준비한다.

(가) 물, 이산화탄소, 질소, 질소 폼 등을 이용한 불활성화

(나) 산소 검사. 다만 물을 이용 시는 제외

(다) 탱크의 사용 준비 완료

(4) <그림 1>은 탱크 청소 및 가스제거 절차의 개요이며 상세한 절차는 다음의 6항 내지 9항을 따른다.

<그림 1> 탱크 청소 및 가스제거 절차

6. 가스제거 및 세척작업을 위한 사전 준비

6.1 일반사항

(1) 세척작업은 액체나 고체 잔류물을 제거하는 것이고 가스 제거는 인화성 가스나 증기의 제거를 의미한다.

(2) 가스가 제거된 빈 탱크라 할지라도 슬러지, 중합체 또는 다른 고형물형태의 잔류물이 잔류할 수 있으므로 인화성이나 독성물질이 완전히 제거되었다고 할 수는 없다.

(3) 조인트나 구멍에도 인화성 물질이 존재할 수 있으므로 가연성가스가 감지되지 않았다고 해서 화기작업에 안전하다고는 할 수 없다.

(4) 탱크를 물로 세척한다고 해서 가스가 제거된 것은 아니며 안전한 작업을 위해서는 추가의 준비가 필요하다.

(5) 부식의 결과로 수소가 많아지거나 산소가 부족하지 않도록 가스검사를 실시하고 환기를 해야 한다.

(6) 인화점이 대기온도보다 높은 액체를 저장했던 탱크의 내부는 보통 가연성 분위기가 아니며 잔류물이 존재하더라도 가스가 없는 것처럼 보일 수 있다. 그러므로 연소가스감지기가 “0”으로 측정되어도 잔류물이 존재하는 탱크는 화기작업에 안전하지 않다는 것이 강조되어야 한다.

(7) 가스 제거 후 비휘발성잔류물이 존재하는 경우에는 세척작업이 필요하다. 또한 세척작업 후에는 잔류물이 완전히 제거되었는지 확인하는 검사를 실시하여야 하고 사람의 내부 입장이 필요한 경우 산소가 부족하지 않고 독성가스가 제거 되었는지 확인하는 검사도 실시하여야 한다.

(8) 환기에 의해서 안전한 상태를 유지하는 것이 불가능한 경우 호흡기구를 사용해야 한다.

(9) 탱크의 환기는 유지 관리되어야 하며 내부 농도를 지속적으로 모니터링하여야 한다.

(10) 탱크 내부에서 폭발하한의 25% 이상의 증기가 측정되는 경우 사람이 탱크 내부에 있으면 안 된다.

(11) 가스가 완전히 제거되는 동안 점화원이 생성될 수 있는 어떠한 장치나 전기기구도 들어가서는 안 된다.

6.2 잔류액체 제거

(1) 잔류액체는 크기가 적당하고 밀폐가 가능한 용기로 이송한다.

(2) 탱크 바닥의 잔류액체(물보다 가벼운 탄화수소의 경우)를 물 층 위로 띄우기 위해 물로 씻어 내릴 수 있다. 이 때 정전기가 발생될 수 있으므로 철벅거리거나 빠른 펌핑(Pumping) 속도는 피하는 것이 좋다.

(3) 용기의 재킷(Jacket)에 사용되는 열매나 냉매는 가연성 액체일 수 있으므로 추후에 잔류액체나 증기가 화기작업에 의해 점화되지 않도록 물로 재킷을 가득 채운 후 배수하여 처리한다. 또 재킷은 내부에서 압력상승이 일어나지 않도록 대기 중으로 벤트 처리한다.

(4) 스팀코일이나 전기 침수전열기가 설치된 경우, 잔류액체를 제거하는 초기단계에서는 펌핑을 위해 열이 공급될 수 있도록 남겨두어야 할 경우 인화성 증기가 생성되는 것을 피하기 위해서는 잔류액체의 액위가 온도센서나 가열표면으로부터 0.5 m내외로 떨어지기 전에 에너지원을 차단해야 한다.

6.3 잔류물 폐기

일반적으로 폐기물과 기타 잔류물들은 위험한 폐기물로 처리되어야 한다.

6.4 탱크 격리

(1) 액체나 가스로 채워져 있던 탱크를 비울 때는 위험하며, 특히 탱크 내부로 사람이 들어가는 경우는 매우 위험하다. 그러므로 탱크는 작업이 진행되기 전에 모든 연결로부터 물리적으로 격리되어야 한다.

(2) 소형 탱크의 경우 완전히 연결을 끊고 안전한 장소로 이동시키는 반면 대형 탱크는 밸브를 닫고 연결된 배관을 제거한다. 만약 연결된 배관의 물리적인 제거가 어렵다면 맹판을 사용하여야 한다.

(3) 음극방식법(Cathodic protection system)이 장착된 탱크의 전원은 작업이 시작되기 전에 12시간 이상 격리되어야 한다.

(4) 액위 알람, 교반기와 히터(heater)같은 보조 장비는 격리되어야 한다.

6.5 가스 확산

(1) 인화성 증기의 부피가 증가할 확률이 높은 작업의 경우 증기의 분산을 제어할 수 있도록 준비하여야 하며, 환기 시 근접한 큰 구조물로부터 떨어진 환기지역이나 야외로 배출되어야 한다.

(2) 퍼지 작업은 벤트스택(Vent stack)을 사용하기도 하고 점화불꽃(Pilot flame)으로 대체한 증기를 태우기도 한다.

(3) 화염방지기(Flame arrester)는 탱크로의 역화를 방지하기 위해 환기배관에 맞게 설치되어야 한다.

(4) 대형 탱크로부터 나오는 증기가 확산되지 않는 경우 환기를 실시해서는 안 된다.

(5) 탱크유조차(Road tanker)는 차량이 작업장으로 들어가기 전에 가스가 제거되어야 한다.

(6) 작업이 시작되기 전에 그 지역에 있는 하수구와 드레인은 증기의 진입을 막기 위해 밀봉시켜야 하며, 이 지역으로 사람과 차량의 접근은 차단되어야 한다.

(7) 주변 지역의 증기를 모니터링해야 하며, 휴대용 가스경보기를 설치할 수도 있다.

7. 가스 제거방법

7.1 소형 탱크, 드럼 및 컨테이너(Container)

(1) 용량 60㎥ 이하의 소형 탱크와 드럼을 위한 가스 제거 방법은 보통 세척작업과 동시에 이루어지며 8.1항의 세척방법과 같다.

(2) 탱크의 가스 제거는 일정 기간 동안의 자연 환기에만 의존할 수는 없다.

7.2 이동식 탱크

(1) 가스, 휘발유 또는 기타 휘발성 물질을 사용하는 이동식 탱크(도로 및 철도용)는 송풍기(Air mover)나 이덕터(Eductor)를 사용하여 공기를 불어넣고 물로 씻어내어 가스를 제거할 수 있다.

(2) 화기작업을 수행해야 하는 경우라면 화기작업 전에 슬러지나 증기가 내부 벽에 잔존할 수 있으므로 반드시 세척작업이 필요하다.

(3) 송풍기, 이덕터 또는 이와 유사한 장치는 접지하여야 한다.

7.3 대형 탱크

(1) 용량이 60 ㎥ 이상인 대형 탱크는 강제식 환기장치(Forced air ventilation)로 가스를 제거한다.

(2) 송풍기와 이덕터를 사용하여 점화원을 발생시키지 않는 방법으로 공기를 불어넣는 경우 환기배관의 출구는 인화성이나 독성 증기를 배출할 수 있으므로 장치나 사람들로부터 멀리 떨어진 야외에 위치하여야 한다.

(3) 탄화수소 증기는 대부분 공기보다 무거우므로, 탱크 하단부의 맨홀을 개방할 때에는 주의하여야 한다.

(4) 방호설비가 아닌 전기설비는 탱크에서 가스가 제거되는 동안 사용하면 안 된다.

(5) 증기의 농도가 폭발하한의 5 % 이하로 떨어질 때까지 모니터링하며 환기작업을 하여야 한다. 일단 이 수준에 도달하면 가연성 증기의 배출로 인한 위험은 작아지므로 맨홀의 덮개를 제거할 수 있다.

(6) 환기는 탱크의 모든 부분에서 가연성 증기가 “0”으로 될 때까지 계속되어야 하며 그 상황이 적어도 30 분은 유지되어야 한다. 그러나 이 단계의 탱크는 가스가 거의 제거되었으나 내부부속물에 슬러지나 스케일이 남아있을 수 있으므로 아직 완벽하게 안전한 상태는 아니다.

(7) 환기와 검사는 세척작업을 하는 동안에도 계속되어야 한다.

(8) 부유식 지붕탱크나 내부 부유덮개가 있는 고정식 지붕탱크는 증기와 액체가 부유 지붕위의 공간과 지붕을 지지하는 부유 지붕이나 덮개의 구멍 사이로 침투할 수 있다.

(9) 폴리우레탄 폼(Foam)이 있는 부유덮개의 경우 이 폼은 그 자체로 인화성이며 가연성 증기나 액체를 흡수할 수 있다. 그러므로 이런 형태의 탱크 주변에서 화기작업을 수행해야 할 경우 우선 이 덮개를 탱크에서 제거하여야 한다.

(10) 휘발성 물질이 저장되는 부유식 지붕탱크의 지붕에서는 독성 또는 인화성 증기가 존재하기 쉬우므로 가스 검사를 포함하는 허가시스템으로 접근을 제어하는 것이 좋다.

8. 세척 방법

8.1 소형 탱크, 드럼 및 컨테이너

8.1.1 스팀 세척

(1) 빈 탱크의 설계압력을 초과하지 않도록 주의하면서 스팀을 사용하여 세척작업을 한다. 이 때 증기는 가능한 건조되어 있어야 한다.

(2) 응축수는 가능한 낮은 지점에서 배수시켜야 슬러지와 중유(Heavy oil)를 처리할 수 있다.

(3) 잔류물을 제거하기 위하여 0.2 MPa의 스팀으로 탱크의 벽을 가열하고 적어도 30분 동안 온도를 유지해야 한다. 그 후의 응축수에 기름이 존재한다면 스팀 세척작업이 추가로 실시하여야 한다.

(4) 스팀 세척작업을 위한 절차는 정전기의 위험을 최소화 하도록 만들어져야 한다.

(가) 스팀 호수와 탱크는 접지되어 있어야 한다.

(나) 모든 컨덕터는 스팀이 유입되기 전에 탱크 내부에서 제거되어야 하며, 이를 위해 사람이 출입해서는 안 된다.

(다) 스팀의 온도는 장치에 손상을 주거나 자연발화를 유도할 만큼 높아서는 안 된다.

(라) 처음에는 스팀을 낮은 속도로 유입시켜야 하며, 그 속도는 탱크 내부가 공기로 치환되고 난 후에는 증가시킬 수 있다.

(마) 부근의 작업자들과 사람들은 제전화(Conducting footwear)를 신어야 한다.

(5) 어떤 스팀 세척작업이든 탱크의 열팽창이나 냉각으로 인한 진공의 발생으로 인해 배관시스템이나 부속품에 영향이 가지 않도록 주의해야 한다.

(6) 탱크 내부의 온도가 대기온도로 떨어질 동안 탱크를 계속 개방하여야 하며, 내부검사는 그 후에 실시할 수 있다.

8.1.2 물 세척

(1) 소형 탱크는 가소성 또는 세제 수용액과 함께 끓일 수도 있는데 이 방법은 차량용 연료탱크를 위해 자주 사용된다. 이 경우 전체 탱크가 용액에 완전히 잠기도록 해야 하며 적어도 30 분가량 끓여야 한다.

(2) 소형제트 청소기로 탱크 내부 표면에 뜨거운 세척액을 높은 압력으로 분사하여 세척작업을 할 수도 있다.

(3) 200 L의 상업용 세탁드럼의 내부를 세척하는 데는 제트세척과 스팀 세척을 조합하여 사용하는 것이 좋다.

8.1.3 용제 분사

(1) 드럼 청소에 사용되는 방법으로 단단한 잔류물과 점성액체를 제거하는 데 효과적인 방법이다. 이 작업은 초기상태에 관계없이 가연성 분위기를 형성하므로 주의해야 하며 작업 후에 화기작업이 수행되어야 한다면 충분히 가스를 제거해야 한다.

(2) 스팀 세척이나 뜨거운 물 세척을 조합하여 사용하는 것이 효과적이다. 만약 물-혼합 용제를 사용한다면 인화성 증기를 제어하여야 하며 정전기의 축적을 최소화하도록 접지하여야 한다.

(3) 탱크의 세척을 위해 고압분사를 사용하거나 용제를 분무하는 것은 정전기에 의한 폭발 위험을 증가시키므로 반드시 전문가에 의해 불활성화된 탱크에서 수행되거나 정전기 축적이 방지되도록 설계된 분사시스템을 사용하여야 한다.

8.2 이동식 탱크(Mobile Tank)

(1) 도로나 철도로 운송되는 이동식 탱크의 세척은 8.1.1항을 적용한다.

(2) 철도로 이동하는 여러 칸의 탱크 차량은 구조상의 구멍과 칸막이벽에 갇힌 액체나 기체를 가지고 있으므로 화기작업을 수행하기 전에 탱크 설계에 관한 상세한 검토와 환기작업을 필요로 한다.

8.3 대형 고정식 지붕탱크

8.3.1 스팀 세척

(1) 많은 양의 공정 스팀이 공급이 가능하다면 대형 탱크의 가스 제거와 세척작업에 스팀을 사용하기도 한다.

(2) 휘발성 물질을 함유했던 대형 저장탱크에는 정전기에 의한 위험이 존재하므로 스팀을 사용하지 않는다.

(3) 스팀 세척은 8.1.1항을 적용한다.

8.3.2 물 분사

(1) 비휘발성 잔류물에 의해 가스가 점화될 수 있는 위험을 낮추기 위하여 가스를 제거한 후에 물 분사에 의한 세척작업을 수행하여야 하며, 잔류물로 인한 독성가스의 위험에도 주의하여야 한다.

(2) 고압 물 분사를 사용할 경우 물 분사 자체의 접촉으로 인한 재해의 위험이 존재하므로 주의해야 한다.

(3) 인화성 잔류물에 오염된 물은 수집하여 안전하게 폐기하여야 하며, 인화성 물질을 처리할 수 있도록 설계되지 않은 드레인(Drain) 시스템으로 유입시켜서는 안 된다.

8.3.3 수동 세척

(1) 독성 잔류물이 존재하는 곳에서는 수동 세척작업 시 작업자를 보호하여야 한다.

(2) 잔류물에 자연발화 물질이 포함되어 있는 경우에는 세척작업이 진행되는 동안 엄격하게 감독하여야 한다.

(3) 인화성 용제를 사용하는 것은 작업자를 독성 위험에 노출시키므로 권하지 않는다.8.4 부유식 지붕탱크 및 부유덮개가 있는 고정식 지붕탱크

(1) 휘발성물질을 저장하는 데 사용되는 부유식 지붕탱크나 내부 부유덮개가 있는 탱크는 세척작업에 아래와 같은 어려움이 있다.

(가) 액체나 증기가 지붕이나 덮개의 구멍과 플랫폼 부분으로 침투한 경우

(나) 지붕 지지대(Roof support legs)와 중공(中空)부(Hollow section)에 액체가 존재하는 경우 및

(다) 지붕 아랫면에서 기름이 탱크 바닥으로 방울져서 떨어지는 경우에 화기작업이 근처에서 수행된다면 점화의 가능성이 있다.

(2) 작업 절차는 탱크의 구조와 부속품에 관한 모든 정보를 고려하여야 하고 특히 탱크의 중공부와 밀폐된 공간(Enclosed section)의 액체나 증기의 존재에 대한 모니터링을 하도록 해야 한다.

(3) 액체나 증기가 흡수되거나 숨어 있을 수 있는 지붕 이음매(Seal)에는 특별한 주의가 필요하다.

(4) 부유식 지붕 위와 아래의 공간에 대한 환기 시에도 주의가 필요하다.

(5) 용제 분사는 부유식 지붕탱크에서 수행되며 인화성 증기나 미스트에 따른 위험이 존재한다.

8.5 탱크 바닥

(1) 탱크의 불완전한 이음매를 통해 인화성 액체가 새거나 격판 밑의 공간에 축적될 수 있으므로 대형 수직 탱크의 바닥면 보수작업은 위험성이 크다. 그러므로 탱크내의 가스가 제거되고 내부 화기작업이 가능하도록 깨끗하게 세척된 후에 바닥의 화기작업을 수행하여야 한다.

(2) 탱크의 바닥을 보수하기 전에 바닥면을 냉각 절단(Cold cutting) 또는 드릴링(Drilling)으로 검사하고, 위험의 존재 여부를 결정하기 위해 바닥 아래에서 샘플을 취하기도 한다.

(3) 탱크 바닥에서 인화성 액체가 발견되는 경우 몇 지점을 뚫고 물을 흘려 액체를 대체하는 것이 필요할 수도 있다.

(4) 작은 보수의 경우 바닥의 구멍을 통해 불활성기체를 통과시키는 것으로 충분 할 수도 있다.

9. 불활성화

9.1 일반사항

(1) 가스 제거가 수행될 수 없거나 불가능한 경우 탱크 외부의 화기작업을 하기 위해서는 탱크 내부를 비인화성, 비폭발성으로 만드는 불활성화 작업이 필요하다.

(2) 불활성화가 진행되는 동안 탱크 내부는 산소가 부족하고 독성분위기일 수 있음을 기억하고 주의해야 한다.

(3) 사람이 보호 장비 없이 탱크 내부로 들어가기 위해서는 내부 대기의 검사가 필요하며 탱크 내부의 산소농도는 적어도 19% (산소결핍 농도 18%)는 되어야 한다.

또한 25% 가 넘는 농후 산소의 경우는 심각한 화재위험이 있으므로 주의해야 한

다.

(4) 관련 제품이 산소 결핍 상태에서 발열 분해 할 수 있는 경우 화기작업을 하기 위해서는 불활성화가 필요하다.

(5) 탱크나 배관이 가연성 액체로 가득 차 있어서 화기작업 영역에 증기 공간이 없는 경우 핫태핑(Hot tapping) 절차를 사용할 수도 있으나 이는 위험한 작업이므로 반드시 숙련된 전문가가 수행하여야 한다.

9.2 물

(1) 소형 탱크나 드럼을 불활성화하는 가장 간단하고 쉬운 방법은 공기 방울을 제거하기 위해 물로 가득 채우는 것이다. 이 방법은 보수해야 하는 부분이 용기의 가장 위에 자리하게 하는 것이 가능한 소형 컨테이너의 연납땜(Soldering)이나 경납땜(Brazing) 작업 시 사용 가능하다.

(2) 물로 채우는 것은 가연성 가스 감지기를 사용하지 않는 유일한 불활성화 방법으로 기폭측정기(Explosimeter)를 사용할 수 없는 환경에 추천되는 방법이다.

(3) 대형 탱크의 동체(Shell)를 보수하기 위한 불활성화 방법으로도 사용 가능하나 물에 의한 수압(Hydraulic pressure)과 오염된 물의 처리법을 고려하여 적용하여야 한다.

9.3 이산화탄소 및 질소

9.3.1 이산화탄소

(1) 대부분의 탄화수소의 경우 탄화수소 혼합물(탄화수소 증기, 이산화탄소 및 공기)의 연소를 위한 한계산소농도(LOC)는 약 10~14%이므로 적절한 안전 여유를 제공하기 위하여 산소가 5% 이하가 되도록 퍼지한다.

(2) 실린더에 담긴 액체 이산화탄소를 사용하는 것은 액체의 분사에 의해 고체입자가 생성되고 또 이로 인해 정전기가 발생할 수 있으므로 권할만한 방법은 아니다. 만약 실린더에 담긴 액체 이산화탄소를 사용하는 경우에는 서리가 끼지 않도록 설계된 방출시스템을 사용하여야 한다.

(3) 고체 이산화탄소 1 kg은 표준상태에서 0.5 ㎥ 부피의 가스가 되므로 불활성화를 위해 필요한 이산화탄소의 양은 탱크 용량 1 ㎥ 당 2 kg 으로 대략 추정할 수 있다.

(4) 탱크내부에서 이산화탄소 가스가 골고루 확산되는 데는 상당한 시간이 필요하다.

9.3.2 질소

(1) 질소는 이산화탄소보다는 비효율적이지만 불활성화에 사용한다.

(2) 대부분의 탄화수소의 경우 탄화수소 혼합물(탄화수소 증기, 질소 및 공기)의 한계산소농도는 약 8~12 % 정도이므로 적절한 안전 여유를 제공하기 위하여 산소가 5% 이하가 되도록 퍼지한다.

(3) 질소는 실린더에 담긴 압축 질소가스와 벌크 액체가 유용하다.

(4) 벌크 액체 질소의 경우 충분한 증기 공간의 확보가 중요하다. 낮은 온도로 인한 탱크 재료물질의 취성을 방지하기 위하여 증발기는 적어도 -10 ℃ 에서 가스를 데워야 한다.

(5) 질소는 이산화탄소에 비해 반응성이 훨씬 낮으므로 이산화탄소의 산성으로 인해 영향을 받을 수 있는 고순도의 물질을 저장하는 탱크에 사용한다.

9.3.3 공기 폼

(1) 화기작업 전에 불활성 분위기를 만들기 위하여 소화에 사용되는 것과 비슷한 폼을 탱크에 가득 채우는데 사용한다.

(2) 무거운 잔류물과 높은 인화점을 가진 기름을 함유했던 탱크에는 고-팽창형(High expansion type) 폼을 공기와 함께 송풍한다.

(3) 32 ℃ 이하의 인화점을 가진 액체에는 사용하면 안 된다.

9.3.4 질소 폼

(1) 불활성 매체의 존재를 가시적으로 감지하는 불활성화 방법은 질소 폼을 사용하는 것인 데 질소와 물 그리고 세제폼 혼합물로 고-팽창 폼을 생산하여 맨홀이나 신축성 있는 덕트를 통해 직접 탱크로 유입시킨다.

(2) 일단 탱크가 폼으로 가득차고 나면 화기작업을 수행하는 동안 공기의 유입을 막기 위해 지속적인 보충이 필요하다.

(3) 장치는 휴대용이며 가스를 공급하는 이동식 액체질소탱크와 같이 사용되는데 대형 탱크의 불활성화도 가능하다.

(4) 화기작업이 완료되면 폼은 질소가스를 방출하고 붕괴되어 물혼합물이 되는데, 이 경우 폼은 고순도 액체의 오염물로 작용하거나 탱크에서 물을 제거하는 것이 중요한 곳에서는 문제가 된다.

(5) 폼이 꺼지고 환기가 된 후에도 탱크나 근접지역의 대기는 산소결핍 상태로 될 수 있으므로 주의해야 한다.

'산업안전' 카테고리의 다른 글

| 경보시스템의 효율적인 관리에 관한 기술지침(P-116-2012) (0) | 2022.05.30 |

|---|---|

| 위험물질 저장,취급 화학설비의 고무라이닝에 관한 기술지침(D-20-2017) (0) | 2022.05.30 |

| 열매유 보일러에 관한 기술지침(D-40-2013) (0) | 2022.05.29 |

| 가스상 급성 독성물질의 하역 및출하 시 안전기준에 관한 기술지침(D-57-2016) (0) | 2022.05.25 |

| 화학설비 배관 등의 비파괴검사 및 열처리에 관한 기술지침(D-10-2012) (0) | 2022.05.24 |