o 관련규격 및 자료

- 한국산업안전보건공단 / 천정크레인 달기기구 및 줄걸이 작업의 안전(포항 99-2-358)

- 한국산업안전보건공단 / 운반보조장비 취급요령 - 줄걸이 작업중심(전문교육 2901-A0-298-1)

- KS규격 D 3514: 와이어로프 일반지침

- KS규격 B 6242: 와이어로프 슬링

- KS규격 B 1335:2001: 훅(Hooks)

- ISO 4309: 와이어로프(Wire rope)

- EN 13411-6: 비대칭 웨지 소켓(Asymmetric wedge socket)

- EN 13411-7: 대칭 웨지 소켓(Symmetric wedge socket)

- BGI 555(Berufsgenossenschaft Information): (독일 노동조합 일반정보)크레인 운영자 일반지침

- BGR 500(Berufsgenossenschaft Regel)제2장제8절: (독일 노동조합 규정)크레인 작업시 중량물 양중작업에 관한 운영지침

- DIN 3093(독일 공업규격: 알루미뉼 소켓의 와이어결속): DIN(Deutsche Institüt für Normung: 독일 공업규격)

- DIN 15315(독일 공업규격: 로프체결방법)

- 한국산업안전보건공단: 와이어로프 사용안전

- 한국산업안전보건공단: 크레인 안전작업o 관련법규·규칙·고시 등

o 관련법규·규칙·고시 등

- 산업안전보건기준에 관한규칙 제2편 제9절 제7관 양중기의 와이어로프 등 제 163조(와이어로프 등 달기구의 안전계수)부터

제170조(링 등의 구비)까지

- 산업안전보건기준에 관한규칙 제35조(관리감독자의 유해·위험 방지 업무 등)

- 고용노동부 고시 제2012-33호 위험기계·기구 의무안전인증 고시

*******************************************************************************************************************************

I. 제정이유

크레인으로 중량물 운반시 이에 사용되는 달기기구의 적정선정 및 와이어로프 작업 등을 안전하게 수행할 수 있도록 하기위한 사항을

정함을 목적으로 함

II. 제정(안)의 주요내용

1. 이 기술지침은 다음의 기존 기술지침을 통합한 제정(안)임

- M-85-2011 크레인 달기기구 및 줄걸이작업에 관한 기술지침

- M-81-2011 줄걸이용 와이어로프의 사용에 관한 기술지침

2. 이 기술지침의 주요 내용은 다음과 같음

- 달기기구의 선정

- 훅의 사용기준 및 점검방법

- 와이어로프의 관리

- 줄걸이용 와이어로프

- 줄걸이 방법 선정 등

3. 주요 수정, 변경 내용은 다음과 같음

- 목적 및 적용범위 등을 통합하고 수정함

- 기술지침에서 사용되는 용어에 대해 정리하고 이를 보완함

크레인 달기기구 및 줄걸이 작업용 와이어로프의 작업에 관한 기술지침(M-186-2015)

1. 목적

2. 적용 범위

3. 용어의 정의

4. 달기기구의 선정

5. 훅

6. 훅 해지장치

7. 와이어로프의 관리

8. 줄걸이용 와이어로프

1. 목적

이 지침은 산업안전보건기준에 관한 규칙(이하 “안전보건규칙”이라 한다) 제35조(관리감독자의 유해·위험 방지 업무 등)의 규정에 의하여 크레인으로 중량물 운반시 이에 사용되는 달기기구의 적정선정 및 안전보건규칙 제2편 제9절 제7관 양중기의 와이어로프(Wire-Rope)등의 제163조(와이어로프 등 달기구의 안전계수)부터 제170조(링 등의 구비)까지의 규정에 의하여 와이어로프 작업등을 안전하게 수행할 수 있도

록 하기위한 사항을 정함을 목적으로 한다.

2. 적용 범위

이 지침은 크레인 등 모든 양중설비에서 작업할 때 작업상 필요한 달기기구의 사용과 줄걸이 작업용 와이어로프의 사용 시에 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) 달기기구"라 함은 로프슬링(Rope-sling), 체인슬링(Chain-sling), 링(Ring), 훅(Hook), 샤클(Shackle) 등과 같이 인양물건을 쉽게 체결하여 운반작업을 안전하게 수행 할 수 있는 운반보조 기구를 말한다.

(나) “러그(lug)”라 함은 크레인 달기기구의 윗쪽에 줄걸이용구인 와이어로프, 섬유로프 또는 크레인의 훅 등을 직접 결속할 수 있도록 원형구멍을 낸 걸고리쇠를 말한다.

(다) “크레인(Crane)”라 함은 훅(Hook)이나 그 밖의 달기기구를 사용하여 화물의 권상과 이송을 목적으로 일정한 작업공간 내에서 반복적인 동작이 이루어지는 기계를 말한다.

(라) “호이스트(Hoist)”라 함은 원동장치, 감속장치 및 드럼 등을 일체형으로 조합한 양중장치와 이 양중장치를 사용하여 화물의 권상 및 횡행 또는 권상 동작만을 행하는 크레인을 말하며, 정치식·모노레일식·이중레일식 호이스트로 구분한다.

(마) “횡행(Traversing)”이라 함은 크래브(Crab) 또는 트롤리(Trolley)가 거더(Girder), 트랙(Track), 로프(Rope), 지브(Jib) 등을 따라 이동하는 것을 말한다.

(바) “줄걸이 작업”이라 함은 운반하는 화물에 달기기구를 걸거나 벗기는 행위를 말한다.

(사) “와이어로프(Wire rope)”라 함은 양질의 탄소강(C:0.50~0.85)의 소재를 인발한 많은 소선(Wire)을 집합하여 꼬아서 스트랜드(Strand)를 만들고 이 스트랜드를 심(Core) 주위에 일정한 피치(Pitch)로 감아서 제작한 일종의 로프이다.

(아) “소선(Wire)”이라 함은 스트랜드를 구성하는 강선, 비도금 소선을 말한다.

(자) “스트랜드(Strand)”라 함은 복수의 소선 등을 꼰 로프의 구성요소, 밧줄 또는 연선를 말한다.

(차) “해지장치”이라 함은 훅걸이용 와이어로프 등이 훅으로부터 벗겨지는 것을 방지하기 위한 장치이다.

(카) “파단하중”이라 함은 파단시험에서 시험편이 파단될 때 까지의 최대하중을 말한다.

(타) “로프지름”이라 함은 로프 임의의 단면에서 외접원의 지름을 말한다.

(파) “필러(Filler)선”이라 함은 필러형 로프 스트랜드 안에서 내․ 외층 소선사이의 빈틈을 채우고 있는 소선을 말한다.

(하) “정격하중”이라 함은 크레인의 권상(호이스팅)하중에서 훅, 크래브(Crab) 또는 버킷(Bucket) 등 달기기구의 중량에 상당하는 하중을 뺀 하중을 말한다. 다만, 지브(Jib)가 있는 크레인 등으로서 경사각의 위치에 따라 권상능력이 달라지는 것은 그 위치의 권상하중에서 달기기구의 중량을 뺀 하중을 말한다.

(2) 그밖에 용어의 정의는 이 지침에서 특별히 규정하는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시행규칙 및 안전보건규칙에서 정하는 바에 따른다.

4. 달기기구의 선정

4.1 제작·선정 시 유의사항

(1) 달기기구의 재질 및 강도는 화물의 형상 및 하중 등을 고려하여 사용이 용이하고 충분한 내구력을 갖도록 설계한다.

(2) 인양할 화물의 중심위치를 정확하게 잡아줄 수 있어야 한다.

(3) 달기기구에는 정격하중이 표시되어 있을 것

(4) 해지장치는 균열, 변형 등이 없을 것

(5) 볼트, 너트 등은 풀림 또는 탈락이 없을 것

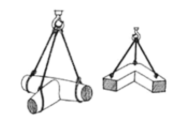

4.2 코일운반 보조용 달기기구

(1) 코일운반 보조용 달기기구는 <그림 1>과 같이 달기기구의 하단 및 측면부에 마찰력과 내구력이 우수한 재질의 패드(스타라이트 재질)를 설치하거나, 하단 인입부에 턱을 주어 운반코일의 손상방지 및 코일 미끄러짐에 의한 낙하위험이 없는 구조로 한다.

<그림 1> 코일 운반 보조용 달기기구

4.3 철판운반 보조용 달기기구

(1) 철판운반 보조용 달기기구는 <그림 2>와 같이 제품 치수별로 지그간의 간격을 조절할 수 있도록 길이 및 폭 조절기능이 있어야 하며, 달기기구 본체와 지그 연결 시에는 와이어로프, 체인, 링 등의 링크기구를 사용하며 와이어로프인 경우에는 심블을 반드시 부착․ 사용한다.

(2) 크로스바에는 일정간격의 길이조정용 구멍을 뚫어 철판 길이에 따라 가이드를 위치시키고 핀으로 고정하여 설치한다.

<그림 2> 철판운반 보조용 달기기구

4.4 긴자재 운반 보조용 달기기구

(1) 철근, 파이프 등의 긴자재 운반 보조용 달기기구는 <그림 3>과 같이 본체에 길이 및 폭 조정용 가이드를 설치하여 운반물의 치수에 따라 줄걸이 길이 및 폭 조절이 가능한 구조로 한다

(2) 단위 규격별로 운반물 이송 시에는 운반물의 유동에도 평형유지가 가능하도록 달기기구 본체와 지그 사이를 체인이나 와이어로프 등의 링크기구로 연결하여 4점걸이 운반작업 구조로 한다.

(3) 운반보조용 달기기구의 하단부에는 필요시 바퀴를 설치하여 달기기구의 인력운반이 용이하도록 한다.

<그림 3> 긴자재 운반 보조용 달기기구

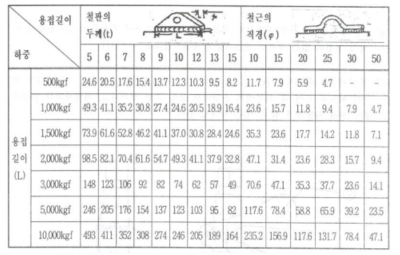

4.5 러그의 용접

운반보조용 달기기구에 크레인의 훅 등을 직접 결속할 수 있도록 하기위해 설치되는 러그(Lug)는 용접길이 부족에 의해 운반중량물의 하중을 견디지 못하여 러그가 탈락․ 낙하하는 위험이 없도록 다음 <표 1>의 러그 소재에 따른 하중별 러그 용접길이를 적용한다.

<표 1> 하중별 러그의 용접길이 간이 적용표

(단위: mm)

1. 러그의 부착 위치는 중량물의 처짐방지를 위하여 수직, 수평보의 교차점으로 할 것

2. 러그 접촉부위가 완전 용입되도록 용접 실시

3. 표는 재질을 SS41로 하였으며, 철근의 경우 외주면적의 1/3을 접촉면으로 기준함

4. 러그 용접길이 계산 방법

5. 훅

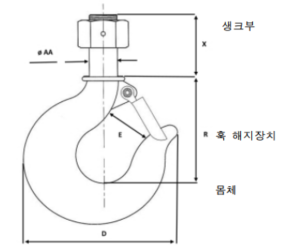

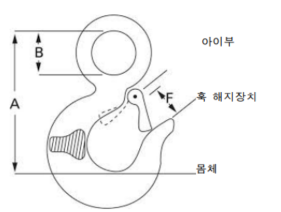

5.1 훅의 종류 및 구조

(1) 훅은 모양에 따라 생크 훅(S)과 아이 훅(E)으로 분류한다.

<그림 4> 생크 훅(Shank Hook)

<그림 5> 아이 훅(Eye Hook)

5.2 훅 사용기준

5.2.1 훅의 개조금지

훅을 사용할 때는 안전 확보를 위하여 적절이 사용하며 다음과 같이 개조를 해서는 안 된다.

(1) 기계 가공의 추가

(2) 용 접

(3) 열처리

(4) 전기 도금

(5) 훅 해지장치의 철거

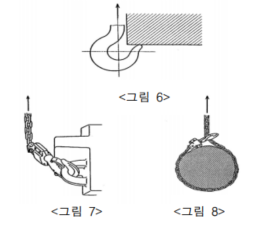

5.2.2 훅의 손상방지

훅의 손상 등을 방지하기 위하여 다음과 같이 사용하면 안 된다.

(1) 훅 선단에 부하 (<그림 6> 참조)

(2) 가로방향 부하 (<그림 7> 참조)

(3) 체인을 감아서 (<그림 8> 참조)

(4) 훅을 용접작업의 접지 대신 사용하는 것

(5) 항상 물 속에 침지시키거나 또는 훅 해지장치의 기능을 상실하게 하는 것

5.2.3 훅의 점검방법

(1) 일상점검

(가) 육안으로 훅의 겉모양, 각 부의 이상 유무를 점검한다.

(2) 통상점검

(가) 훅의 변형, 손상

(나) 훅 결합 부분의 이완

(다) 나사부의 균열, 마모

(라) 훅 해지장치의 효과

6. 훅 해지장치

6.1 적용기준

중량물 운반 시 사용되는 운반보조용 훅에는 와이어로프 등이 이탈되는 것을 방지하는 해지장치가 부착되어야 한다. 다만, 전용 달기기구로서 작업자의 도움 없이 줄걸이가 가능하며 작업경로에 작업자의 접근이 없는 경우는 예외로 할 수 있다.

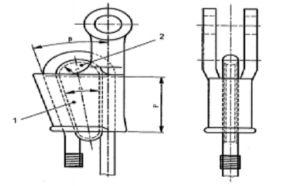

6.2 구조

(1) 스프링에 의해 자동 복원되는 구조 또는 와이어로프나 러그를 삽입․ 인출 시 손 협착 위험이 없는 구조인 편심자중식 훅 해지장치를 설치한다.

(2) 편심자중식 훅 해지장치는 <그림 9>와 같이 체결용핀을 중심으로 무게중심이 편심이 되도록 하여 훅 외부에서 손잡이를 들어 주면 해지되고, 외력제거 시 편심자중에 의해 자동복귀 될 수 있는 구조로 한다.

1. 체결용 편을 주심으로 무게중심이 편심되도록 제작

2. 외력제거 시 편심자중에 의해 자동복귀(① 참조)

3. 훅 외부에서 손잡이를 들어주면 해지(② 참조)

<그림 9> 편심자중식 훅 해지장치

7. 와이어로프의 관리

7.1 달기구의 안전계수

양중기의 와이어로프 등 달기구의 안전계수가

(안전계수 = 달기구 파단하중의 값 ÷ 달기기구에 걸리는 하중의 최대값)

다음 각 호의 구분에 따른 기준에 맞지 아니한 경우에는 이를 사용해서는 아니 된다.

(1) 근로자가 탑승하는 운반구를 지지하는 달기와이어로프 또는 달기체인의 경우: 10 이상

(2) 화물의 하중을 직접 지지하는 달기와이어로프 또는 달기체인의 경우: 5 이상

(3) 훅(Hook), 샤클(Shackle), 클램프(Clamp), 리프팅 빔의 경우: 3 이상

(4) 그 밖의 경우: 4 이상

(5) 와이어로프를 절단하여 양중작업용구를 제작하는 경우 반드시 기계적인 방법으로 절단하여야 하며, 가스용단 등 열에 의한 방법으로 절단해서는 아니 된다.

(6) 아크(Arc), 화염, 고온부 접촉 등으로 인하여 열영향을 받는 와이어로프를 사용해서는 아니 된다.

(7) 훅 해지장치의 기능을 확인한다.

(8) 훅의 안쪽에 있는 와이어로프부터 순서에 맞게 건다.

(9) 훅에 매다는 로프의 각도는 60˚이하로 한다.

7.2 와이어로프 관리방법

(1) 와이어로프의 소손, 킹크발생을 억제하고 수명연장을 위해 정격용량의 와이어로프를 사용할 수 있도록 관리한다.

(2) 관리책임자를 지정하여 정기적인 점검 및 책임 있는 현장관리가 되도록 한다.

(3) 와이어로프에는 다음 사항이 표시된 점검표를 부착한다.

(가) 관리번호

(나) 정격하중

(다) 점검주기

(라) 점검내용

(마) 입고일자

(바) 점검일자

(사) 점검자

7.3 와이어로프의 보관

(1) 소형 와이어로프는 스탠드형 패널에 걸고리가 부착된 소형 적치대를 설치하여 보관한다.

(2) 중형 와이어로프는 <그림 10>와 같이 와이어로프 적재용 지그가 가이드레일을 따라 동력으로 상․ 하 작동될 수 있는 구조의 동력식 적치대를 설치하여 보관한다.

(3) 대형 와이어로프는 평평한 일정 장소에 중량별로 색상을 구분하여 보관한다.

<그림 10> 중형 와이어로프 적치대

7.4 점검방법

(1) 점검기준에 의거 점검하고 불량 시 즉시 폐기 조치한다.

(2) 점검표가 없거나 줄걸이용구의 정격하중을 초과한 중량물에는 사용을 금지한다.

(3) 점검후에는 점검자 이름, 점검일자를 기록하고 서명한다.

8. 줄걸이용 와이어로프

8.1 줄걸이용 와이어로프 안전계수

(1) 줄걸이용 와이어로프의 안전계수는 반드시 5 이상 이어야 한다.

(2) 줄걸이용 와이어로프는 연결고정 방법에 의한 파단하중의 저하 및 줄걸이 사용 각도에 따라 하중변화가 있기 때문에 안전계수 계산 시 이러한 변수를 고려하여야 한다.

(3) 줄걸이용 와이어로프의 안전계수 계산은 다음 식에 따른다.

S= F ·ηR ·n / W·C

여기서, S : 안전계수

F : 와이어로프 파단하중(ton)

ηR : 연결고정이음효율, <표 3> 참조

n : 줄수

W : 최대사용하중(ton)

C : 하중계수, <그림 20> 참조

8.2 줄걸이용 와이어로프의 사용 제한 기준

줄걸이용 와이어로프로 사용하여서는 안되는 것은 다음과 같다.

(1) 이음매가 있는 것

(2) 와이어로프의 한 피치(Pitch)에서 끊어진 소선(필러선을 제외한다)의 수가 10 % 이상인 것

(3) 지름의 감소가 공칭지름의 7 %를 초과하는 것

(4) 꼬인 것

(5) 심하게 변형 또는 부식된 것

8.3 줄걸이용 와이어로프의 연결고정방법

8.3.1 아이 스플라이스(Eye splice) 가공법

(1) 연결을 링 형태로 가공하는 방법으로 와이어로프의 모든 스트랜드를 3회 이상 끼워 짠 후 각 스트랜드 소선의 절반을 절단하고 남은 소선을 다시 2회 이상 끼워 짜야 한다. 다만, 모든 스트랜드를 4회 이상 끼워 짠 때에는 1회 이상 끼워짜야 한다.

(2) 아이(Eye)부위에 심블(Thimble)을 넣는 경우에는 심블이 반드시 용접된 상태 이어야 한다.

<그림 11> 아이 스플라이스 가공법

8.3.2 소켓(Socket) 가공법

(1) 연결부에 금형 또는 소켓을 부착하여 용융금속을 주입하여 고착시킨다.

(2) 반드시 와이어로프를 시이징(Seizing) 처리 후 소선을 완전히 풀어헤친 상태에서 용융금속을 주입해야한다.

(가) 현수교 등 하중이 크게 걸리는 곳에 주로 사용

(나) 정확히 가공하면 이음효율이 100 %

(다) 소켓의 종류는 개방형과 밀폐형이 있음

<그림 12> 소켓의 종류

8.3.3 록(Lock) 가공법

(1) 파이프형태의 슬립(Slip)에 와이어로프를 넣고 압착하여 고정시킨다.

(2) 로프의 절단하중과 거의 동등한 효율을 가지며 주로 슬링용(Sling) 로프에 많이 사용된다.

<그림 13> Lock 가공법

8.3.4 클립(Clip) 체결법

클립 체결법은 다음과 같은 사항을 주의해야 한다.

(1) 클립의 새들(Saddle)은 <그림 14>과 같이 와이어로프의 힘이 걸리는 쪽에 있어야한다.

(2) 클립 수량과 간격은 로프 직경의 6배 이상, 수량은 최소 4개 이상일 것

(3) 하중을 걸기 전 후에 단단하게 조여줄 것

(4) 가능한 한 심블을 부착할 것

(5) 남은부분을 시이징 할 것

(6) 심블을 사용할 경우에는 심블이 이탈되지 않도록 용접되어야 한다.

(7) 클립의 체결수량은 다음 <표 2>에 따른다.

<표 2> 체결 클립 개수

| 와이어로프의지름(mm) | 클립수(개) |

| 16이하 | 4 |

| 16초과 - 28이하 | 5 |

| 28초과 | 6 |

<그림 14> 클립 체결법

8.3.5 웨지(Wedge socket) 소켓법

쐐기의 일종으로 쐐기에 로프를 감아 케이스에 밀어 넣어 결속하는 방법이며 비대칭 웨지 소켓법(Asymmetric wedge socket)과 대칭 웨지 소켓법(Symmetric wedge socket)이 있다.

(1) 작업이 간편하고 현장에서 쉽게 적용할 수 있는 가공방법이다.

(2) 장력을 받는 로프의 방향이 직선이 되도록 유의한다.

(3) 로프지름에 비해 웨지가 작을 경우 로프형태가 파괴되고 효율이 저하한다.

8.3.5.1 비대칭 웨지 소켓법(Asymmetric wedge socket)

(1) 와이어로프의 축과 핀의 장축은 직교하여야 한다.

(2) <그림 15>에서 웨지각(α)과 소켓각(β) 차이는 2° 이하여야한다.

(3) 와이어로프와 접촉되는 소켓의 표면부와 웨지 표면부는 수평이어야 한다.

(4) <그림 15>에서 와이어로프와 접촉하고 있는 웨지와 소켓 몸체사이의 클램핑 최소길이(P)는 공칭 직경의 4.3 배와 같아야 한다.

1. 소켓 몸체, 2. 웨지, α. 웨지각, β. 소켓각, P. 클램핑 최소길이

<그림 15> 비대칭 웨지소켓

8.3.6 와이어로프 연결고정방법에 따른 이음효율

와이어로프 연결고정방법에 따른 이음효율은 다음 <표 3 >에 따른다.

<표 3> 와이어로프 단말고정 이음효율( ηR)

9. 줄걸이 방법선정

9.1 줄걸이 선정

(1) 1줄걸이

<그림 16> 1줄걸이

(가) 화물이 회전할 위험이 있음

(나) 회전에 의해 로프 꼬임이 풀려 약하게 됨(원칙적으로 적용 금지)

(다) 1 줄걸이 시 가능한 아이(Eye)에 슬링을 통과시키지 말고, 2줄을 꺾어서 걸면 화물이 안정됨

(2) 2 줄걸이

<그림 17> 2 줄걸이

(가) 긴 환봉등의 줄걸이 작업시 활용

(3) 3 줄걸이

<그림 18> 3 줄걸이

(가) U자나 T자형의 형상일 때 적합

(나) 3 점의 중심위치가 무게중심을 중앙으로 환원주상에 등간격이 되어야 함

(4) 십자 걸이

<그림 19> 십자(+) 걸이

(가) 사다리꼴의 형상 등에 적합

(나) 2본의 로프를 십자형으로 거는데 로프의 간격이 똑같도록 함

(다) 무게중심이 치우친 화물의 줄걸이

① 화물의 수평유지를 위하여 주 로프와 보조 로프의 길이를 다르게 해야 함

② 무게중심 바로 위에 훅이 위치하도록 유도

③ 좌우 로프의 장력차가 크지 않도록 주의

9.2 줄걸이 작업시 주의사항

(1) 인양할 화물의 중심위치를 정확히 잡아줄 것

(가) 화물의 중량에 따라 슬링의 직경을 정함

(나) 슬링의 사용 줄 수를 정함

(다) 줄걸이 방법을 정함

(2) 줄걸이용 와이어로프에 걸리는 힘이 대칭인가 비대칭인가를 결정할 것

(3) 줄걸이용 와이어로프에 걸리는 각도에 따른 장력의 변화에 유의할 것

(4) 줄걸이 작업에 사용하는 후킹(Hooking)용 바(Bar)의 지름은 와이어로프직경의 6 배 이상을 적용할 것

(5) 줄걸이 작업을 하는 작업자는 자체적으로 줄걸이 작업요령 등 운반작업 안전교육을 받은 자가 작업할 것

(6) 중량물을 인양, 운반하고자 하는 중량물의 중량을 목측 및 계산하여 정확한 중량을 확인하고 실시해야 함

(7) 줄걸이 작업에 필요한 줄걸이 보조용구는 충분히 준비되어 있을 것

9.3 화물의 하역 후 줄걸이 용구의 분리

(1) 훅크측을 분리할 경우 가능한 한 낮은 위치에 훅을 유도하여 분리

(2) 직경이 큰 와이어로프는 비틀림에 의해 작용 흔들림이 발생하므로 흔들리는 방향에 주의

(3) 크레인 등으로 와이어로프를 잡아 당겨 분리시키지 말 것

(4) 손으로 분리하는 것이 곤란한 대형 로프 등은 크레인 등으로 분리 시 잡아당기는 인장력으로 로프가 회전하거나 하물을 전도시키는 경우가 있으므로 주의가 필요함

9.4 줄걸이용 와이어로프의 품질보증

9.4.1 보증시험(Proof test)

(1) 와이어로프 연결 고정 후 반드시 인장시험 등을 실시하여 와이어로프 및 피팅(Fitting)류의 상태를 확인하여야 한다.

(2) 제조자는 보증시험 후 시험결과를 문서화하여 보관하고 사용자의 요구 시 시험성적서를 교부하여야 한다.

9.4.2 제조자 표시

(1) 줄걸이용 와이어로프 제조자는 꼬리표를 만들어 부착한다.

(2) 제조자는 꼬리표에 제조자명, 안전작업하중, 제조일자, 제조번호 등을 표시하여야 한다.

9.5 줄걸이용 와이어로프각도에 따른 하중변화

줄걸이 각도에 따른 하중계수는 <그림 20>에 따른다.

A : 줄걸이 와이어로프간의 각도

B : 수평각

C : 줄걸이 와이어로프에 걸리는 하중계수

<그림 20> 2줄 이하의 하중계수

(1) 2 줄 이하의 줄걸이 각도에 따른 하중계수는 <그림 20>에 따른다.

(2) 3 줄 이상의 줄걸이에서 45° 이하의 범위와 46° 에서 60° 사이의 범위의 하중계수는 <표 4>에 따른다. 단, 줄걸이 작업에서는 각도가 60° 이내로 사용토록 권장한다.

<표 4> 3 줄 이상의 하중계수

| 줄걸이 와이어로프의 각도 | 0 - 45 도 | 46 - 60 도 |

| 하중 계수 | 1.43 | 2 |

10. 작업자가 같이 이동하는 경우의 중량물 운반작업 방법

(1) 가능한 운반 화물로 부터 안전거리를 유지하고, 운반 방향의 반대쪽 45°지점에 위치하여 운반방향의 작업자 접근유무 등 이상유무를 확인하며 이동한다.

(2) 와이어로프 또는 치구에 매달린 화물에 직접 손을 대지 않고 작업할 수 있는 안전수공구를 제작․ 사용한다.

(3) 안전수공구 제작․ 사용은 KOSHA GUIDE M - 84 - 2011 "크레인 작업시 수공구 사용에 관한 기술지침"에 따른다.

<부록> 줄걸이용 와이어로프의 적용 예시

1. 일반적인 경우

줄걸이용 와이어로프가 “아이 스플라이스(Eye splice)”가공법으로 연결고정하여 줄걸이 와이어로프간의 수평 각 60°로 2 톤을 양중 하고자 할 때 안전계수는?

이때, 줄거리용 와이어로프는 6(스트랜드수) × 19(소선수)로 도금된 A종 12.5 ㎜(와이어로프 지름)로 파단하중이 7.84 톤 임.

하중계수 : <그림 17>로부터 1.15

연결고정이음효율 : <표 2>로부터 70 %

안전계수 =(와이어로프의 파단하중×줄수×연결고정이음효율) / (사용하중×하중계수) = (7.84×2×0.7) / (2×1.15) = 4.77

2. 제조사에서 제조표시가 있는 경우

줄걸이용 와이어로프의 제조사에서 안전작업하중을 표시한 경우는 줄걸이 각도에 따른 하중계수만 고려한다.

안전작업하중 3 톤용 줄걸이용 와이어로프를 2 줄로 줄걸이각도 60°로 하여 사용할 때 최대사용하중은?

최대사용하중 =(안전작업하중×줄수) / 하중계수 = (3×2) / 1.15 = 5.22 (톤)

[첨부자료] 크레인 달기기구 및 줄걸이 작업용 와이어로프의 작업에 관한 기술지침(M-186-2015)

'산업안전' 카테고리의 다른 글

| 비상 등기구의 기능안전에 관한 기술지침(E-139-2013) (0) | 2022.07.30 |

|---|---|

| 인화성물질 상압저장탱크의 안전작업에 관한 기술지침(P-165-2019) (0) | 2022.07.26 |

| 벨트 슬링 사용·점검 등에 관한 기술지침(G-132-2020) (0) | 2022.07.20 |

| 굴착기 안전보건작업 지침(C-105-2021) (0) | 2022.07.18 |

| 인화성 액체 이송용 탱크차량의 안전에관한 기술지침(P-31-2012) (0) | 2022.07.16 |