o 관련 규격 및 자료

- API STD 520, “Sizing, Selection and Installation of Pressure-relieving Devices”, Part Ⅰ - Sizing and Selection, 9th Ed, 2014

- API STD 521, “Pressure– relieving and Depressuring Systems”, 6th Ed, 2014

- IChemE, “Relief System Handbook”, 1992

- Flour Engineering Manual, “Pressure Relieving System”

- ICI Process SHE Guide No. 8, “Discharge and Disposal System Design”

- ASME B31.3, “Process Piping”, 2002

- 국내 화학기업 사내 기준

- ISA S84.01 “Application of Safety Instrumented Systems for the Process Industries”, 1996

- CCPS “Guidelines for Pressure Relief and Effluent Handling Systems”, 2ed. 2017

- KOSHA Guide P-88 “사고피해영향 평가에 관한 기술지침”

- KOSHA Guide P-102 “사고피해예측기법에 관한 기술지침”

- KOSHA Guide P-134 “설비 배치에 관한 기술지침”

플레어시스템의 설계·설치 및 운전에관한 기술지침(D-59-2020)

1. 목적

2. 적용범위

3. 정의

4. 플레어시스템의 구성 및 종류

5. 플레어량 결정기준

6. 플레어헤더 설계 및 설치

7. 플레어스택 크기 결정

8. 기타 설계 및 설치 시 고려사항

1. 목적

이 지침은 안전밸브 등에서 배출되는 위험물질을 안전하게 연소 처리하기 위하여 설치하는 플레어시스템의 설계․ 설치 및 운전에 필요한 사항을 제시하는데 그 목적이 있다.

2. 적용범위

이 지침은 화학설비 및 그 부속설비 중 안전밸브 등으로부터 방출된 기체 및 액체 물질을 안전하게 처리하는 목적으로 설치하는 플레어시스템에 적용한다.

3. 정의

(1) 이 지침에서 사용되는 용어의 정의는 다음과 같다.

(가) “플레어시스템 (Flare system)”이라 함은 안전밸브 등에서 배출되는 물질을 모아 플레어스택에서 소각시켜 대기 중으로 방출하는데 필요한 일체의 설비를 말하며 플레어헤더, 녹아웃드럼, 액체 밀봉드럼 및 플레어스택 등과 같은 설비를 포함한다.

(나) “플레어량 (Flare load)”이라 함은 냉각수공급 중단, 전원공급 중단, 또는 외부 화재 등과 같은 요인에 의하여 안전밸브 등이 동시에 작동되어 배출될 수 있는 분출용량의 합계 중 가장 큰 수치를 말한다.

(다) “플레어헤더 (Flare header)”라 함은 안전밸브 등에서 배출된 가스 및 액체를 그룹별로 모아서 플레어스택으로 보내기 위하여 설치되는 주 배관을 말한다.

(라) “마하수 (Mach number)”라 함은 유체의 실제속도를 음파의 속도로 나눈 값을 말한다.

(마) “녹아웃드럼 (Knock-out drum)”이라 함은 안전밸브 등의 배출물에 포함되어있는 액체가 플레어스택으로 가스와 함께 흘러들어 가지 않도록 액체를 분리 포집하는 설비를 말한다.

(바) “액체 밀봉드럼 (Liquid seal drum)”이라 함은 플레어스택의 화염이 플레어시스템으로 거꾸로 전파되는 것을 방지하거나 또는 플레어헤더에 약간의 진공이 형성되는 경우 플레어스택으로부터 공기가 빨려 들어가는 것을 방지하기 위하여 설치한 설비를 말한다.

(사) “플레어스택 (Flare stack)”이라 함은 플레어시스템 중 스택형식의 소각탑으로서 스택지지대, 플레어팁, 파이롯버너 및 점화장치 등으로 구성된 설비 일체를 말한다.

(아) “엘리베이트 플레어 (Elevated flare)”라 함은 연소가 발생되는 지점을 지면으로 부터 높게 하여 복사열을 감소시킴과 동시에 배출되는 연소생성물 및 수증기 등이 대기 중에서 잘 확산되도록 하는 플레어를 말한다.

(자) “그라운드 플레어 (Ground flare)”라 함은 지면과 가까운 지점에서 연소될 수 있도록 설치한 플레어를 말하며, 주로 화염으로부터 발생한 복사열과 가스 등을 차단하는 밀폐식 구조의 형식(Enclosed type)이 사용된다.

(차) “플레어팁 (Flare tip)”이라 함은 플레어 가스가 연소되어 화염이 존재하는 곳으로 플레어스택의 최상부에 설치되는 설비를 말한다.

(카) “퍼지가스 (Purge gas)”라 함은 역화나 공기유입 등을 완화시키기 위하여 플레어헤더에 주입하는 인화성 가스 또는 비응축 불활성 가스 등을 말한다.

(2) 기타 이 지침에서 사용하는 용어의 정의는 특별한 규정이 있는 주요 물질의 경우를 제외하고는 「산업안전보건법」 , 같은 법 시행령, 같은 법 시행규칙 및 「산업안전보건기준에 관한 규칙」 에서 정의하는 바에 의한다.

4. 플레어시스템의 구성 및 종류

4.1 플레어시스템의 구성

플레어시스템은 다음 각 호의 설비로 구성된다.

(1) 상호 연결포집 배관 시스템(Interconnecting collection network)

(가) 각각의 안전밸브 및 기타 배출원으로 부터의 토출 배관

(나) 각각의 토출배관을 연결한 서브배관

(다) 각각의 서브배관을 연결한 플레어헤더

(2) 액체 제거 관련 설비

(가) 녹아웃드럼

(나) 이송펌프 및 부대설비

(3) 플레어스택

(가) 본체

(나) 플레어팁 또는 버너

(다) 플레어스택 지지대

(라) 파일럿 버너

(마) 자동 점화장치

(바) 유틸리티 배관(수증기, 연료가스, 계장용 공기 등)

(4) 플레어시스템의 부대장치

(가) 화염감지기 및 모니터

(나) 역화방지기

(다) 연기 억제조절장치

(라) 격리장치

(마) 경보기를 포함한 계장

4.2 플레어스택의 종류

플레어의 처리 형태 및 특징은 다음 각 호와 같다.

(1) 엘리베이트 플레어(Elevated flare)

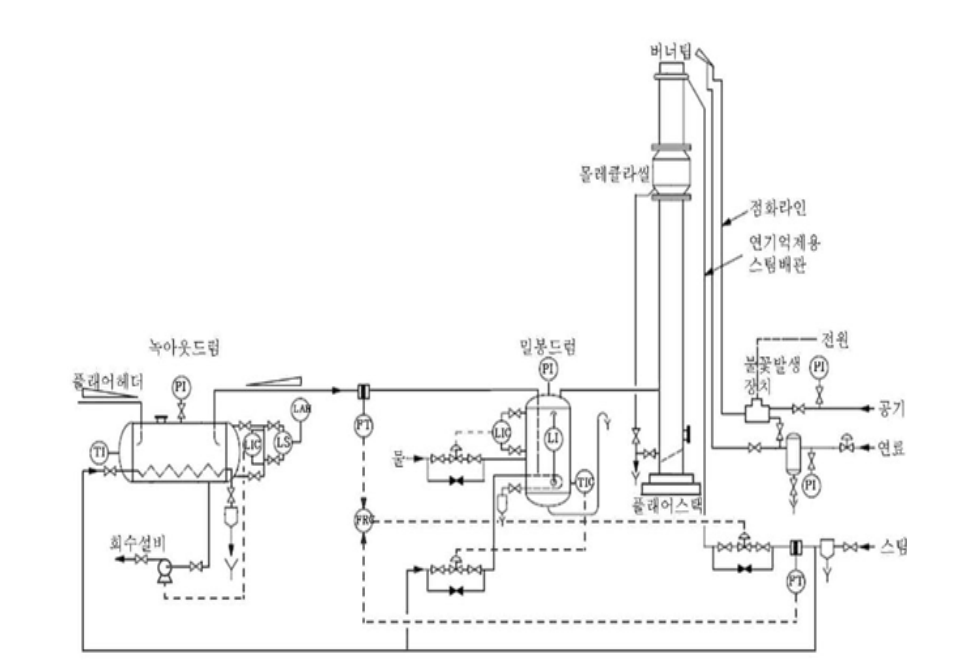

스택형 플레어의 특징은 다음과 같으며, 일반적인 시스템 구성은 <그림 1>과 같다.

(가) 스택형은 스택 지지대, 플레어팁, 파일럿 버너, 파일럿 점화장치, 점화 가스 배관 및 연기 억제용 스팀 배관 등으로 구성되어 있다.

(나) 자체적으로 지지되거나 또는 가이드와이어에 의해 지지될 수 있어야 한다.

(다) 공장 내 근로자 및 설비와 인근주민에게 복사열과 소음에 의한 영향을 최소화시킬 수 있어야 한다.

(라) 입자상 또는 부식성 물질이 포함된 폐가스의 소각이 가능하여야 한다.

(2) 그라운드 플레어(Ground flare)

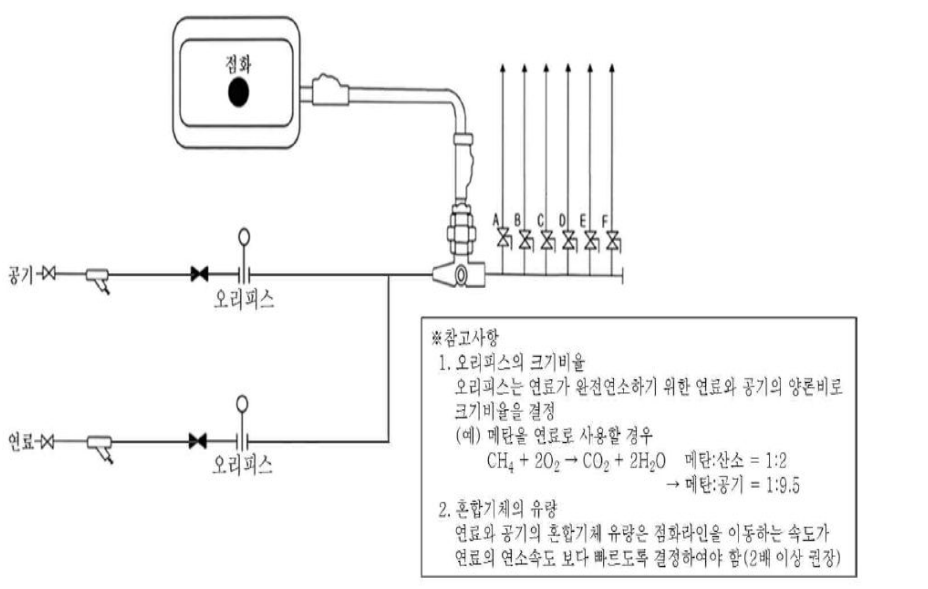

그라운드 플레어의 특징은 다음과 같으며, 일반적인 시스템 구성은 <그림 2>와 같다.

(가) 발광 및 소음발생 수준을 최소화할 수 있어야 한다.

(나) 독성 및 오염물질 등을 부생시켜서는 안 된다.

(다) 일반적으로 높이는 40 m 이하로 하는 것이 일반적이다.

<그림 1> 엘리베이트 플레어시스템

5. 플레어량 결정기준

5.1 플레어량 산출 절차

전체 공장에 대한 플레어량은 다음의 절차를 수행하여 결정한다.

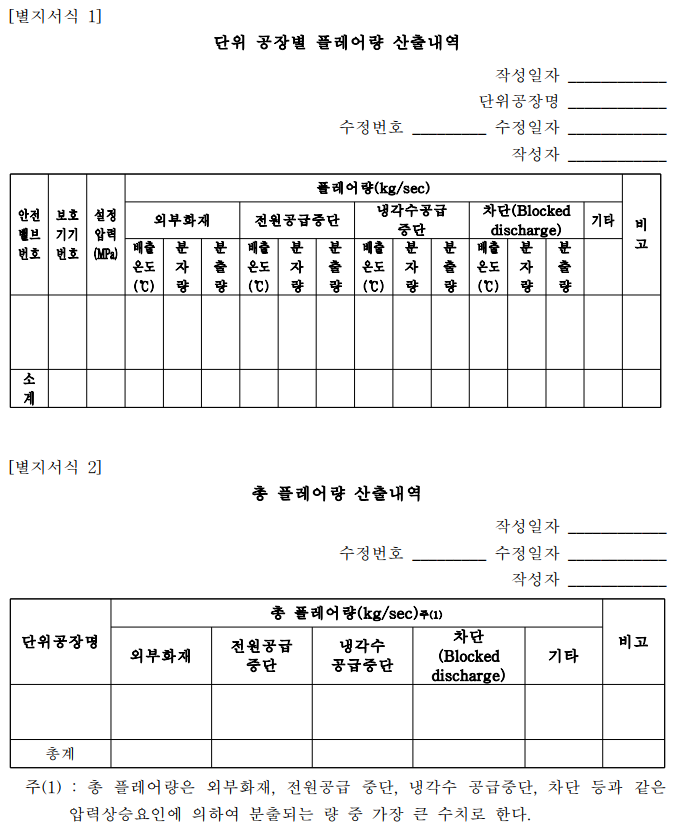

(1) 각 단위공장별로 다음의 안전밸브 등에 의한 소요분출량을 계산한다.

(가) 과압발생원인 및 소요분출량 산출 : KOSHA Guide D-18 참조

(나) 증기감압시스템의 소요분출량 : 5.2 참조

(2) (1)항의 계산된 안전밸브 등의 소요분출량 중 플레어스택으로 방출되는 안전밸브 등을 선택하여 [별지서식 1]에 안전밸브 등의 번호, 보호 기기번호, 설정압력 및 외부화재, 전원공급 중단, 냉각수공급 중단 또는 차단 등과 같은 압력상승 요인별로

배출되는 분출량 등을 기입한다.

(3) 각 단위공장에 대하여 외부화재, 전원공급 중단, 냉각수 공급 중단, 차단 등과 같은 압력상승 요인별 분출량의 소계 및 평균 분자량을 계산한다.

(4) 공장전체에 대하여 [별지서식 2]를 사용하여 외부화재, 전원공급 중단, 냉각수 공급 중단, 차단 등과 같은 압력상승 요인별 총 분출량의 합을 계산하여 이중 가장 큰 수치를 플레어량으로 한다.

5.2 증기감압시스템의 배출량 산정

압력방출장치의 설정압력에 도달하기 전에 증기를 배출하는 감압시스템의 소요배출량을 산정하기 위한 방법이다.

5.2.1 일반사항

(1) 증기 감압(Vapor depressuring)의 목적

(가) 과열로 인한 과압 시나리오(예: 화재)의 발생 가능성을 낮춤

(예) 용기 벽의 온도 상승으로 인해 최대허용압력 미만의 압력에서 파열할 수 있을 때 설정압력 이하로의 감압을 통해 내부 응력을 낮춰 용기 등의 파열을 예방할 수 있음

(나) 용기 내의 재고량이나 누출 속도를 줄여 파열이나 누출 사고의 피해 규모를 줄임

(2) 사용 가능한 감압 장치

(가) 안전계장시스템과 연동된 감압 밸브

(나) 화재로 가열 시 지정된 파열 온도에 따라 설정압력 미만에서 분출할 수 있는 파열판

※ 안전밸브는 용기의 압력 상승을 설정값으로 설정하므로 특별한 단서 조치가 없는 한 감압 기능을 발휘할 수 없음.

(3) 감압시스템 적용 대상

(가) 압축기의 화재 노출 또는 누설 시

(나) 1,700 kPa·G 이상에서 운전되는 대형 공정장치의 화재 노출 시

※ 이 기준 압력은 설비 유형(배관 또는 용기) 및 위치(무인 원격설비 또는 인구 밀집 지역 내 설비), 유체 종류(LPG/가스/

오일, 독성 또는 비독성) 등의 요인에 따라 변할 수 있음

5.2.2 감압 속도(Depressuring rate)

(1) 액면화재 노출 시

초기 압력을 15분 이내에 설계압력의 50%로 감압하는 것을 기준으로 한다. 다만 이 기준은 두께 25.4mm의 탄소강의 온도에 따른 응력 거동을 기준하고 있으므로 두께가 다를 경우에는 다른 기준을 적용할 수 있다.

(2) 압축기의 실(Seal) 고장 시

수 분 동안의 감압이 필요하지만, 감압속도가 너무 빠르면 실이 훼손될 수 있으므로 제조사의 기준 등을 참고할 필요가 있다.

(3) 용기의 누출 또는 고장 시 15분 이내에 690 kPa·G로 감압한다.

(4) 반응성 위험이 있거나 넓은 압력 범위를 갖는 장치 등 특정 상황 또는 사용자 필요 등에 따라 다른 기준이 적용될 수 있다.

5.2.3 소요 배출량

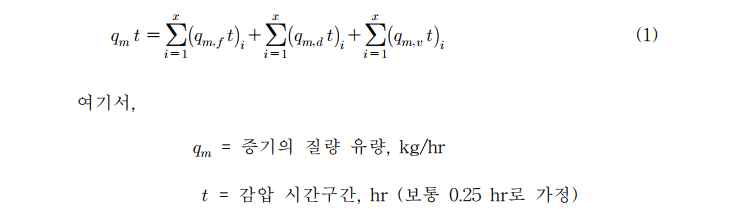

(1) 총 증기발생량 산정

화재에 노출 시 장치 내부 압력 감소를 위한 필요 증기배출량은 다음 3가지 증기 발생량을 합하여 산출한다.

(가) 화재 열 입력에 따른 액체 증발로 인한 증기 발생량

(나) 감압 중 밀도 변화에 따른 증기량

(다) 감압 시 액체 플래싱으로 인한 증기 발생량

(2) 화재 열 입력으로 인한 증기 유량

(가) 화재 열 입력 계산

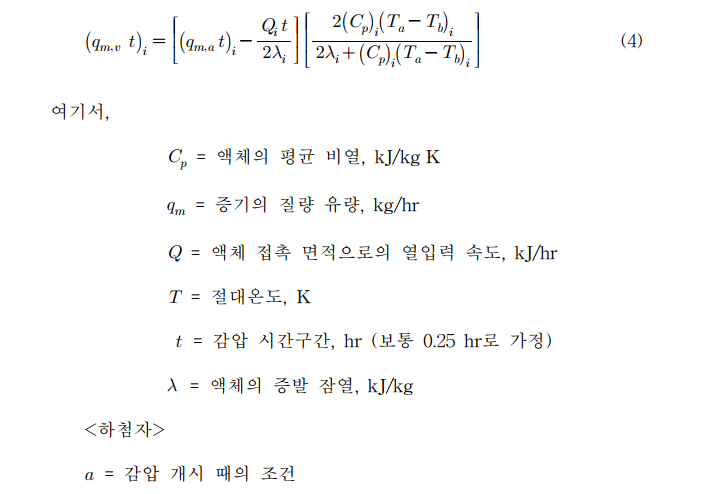

일반적으로 식 (3) 또는 (4)로 계산하지만, 다음과 같은 보정 및 제한을 고려할 수 있다.

① 화재 구역은 230 ㎡ ~ 460 ㎡의 지표면적으로 한정한다.

② 증기 발생을 감소하기 위한 방법으로 단열재 추가 또는 단열재 두께 증가를 고려할 수 있다.

③ 화재가 발생한 경우에는 설비 또는 시스템으로 유입 또는 유출이 전혀 발생하지 않고 내부 열원 또한 중단되는 것으로 가정한다.

④ 식 (3), (4) 대신 다른 해석적인 방법으로 열 입력량을 구할 수 있다.

(나) 소요 배출량 계산

감압 기간 내내 화재가 지속된다고 가정하여 각 용기 별 소요배출량을 구한 후, 증기와 액체의 물성이 다른 용기마다 동일한 계속을 반복한다.

(3) 밀도 변화 및 액체 플래싱으로 인한 증기 유량

(가) 위 두 경우의 효과를 완전히 분리하여 생각할 수는 없다.

(나) 증기 유량 계산을 위해서는 화재 구역 내 장치와 화재구역 밖이라도 이에 직접 연결된 설비에서 체류하고 있는 액체 체류량(Inventory)과 증기의 부피가 필요하다. 이 양들을 추정하기 위해 다음과 같은 가정을 도입한다.

① 분리탑의 액체 체류량은 탑 하부의 체류량, 트레이의 체류량(Holdup) 및 트레이 인출량(Draw-off)을 모두 합한 양을 사용한다. 다만, 그 설계값을 알면 그 값을 그대로 사용할 수 있다.

② 축적기(Accumulator)의 경우 정상 운전 액위까지의 체류량을 사용한다.

③ 다관형 열교환기의 경우, 튜브 번들의 부피는 동체 전체 부피의 1/3이다.

④ 응축기와 증발기는 전체 부피의 20%는 액체, 80%는 기체로 채워져 있다.

(다) 밀도 변화에 따른 소요 배출량은 다음 식으로 구한다.

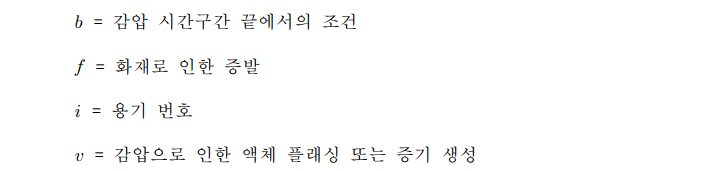

(라) 액체 플래싱으로 인한 소요 배출량

포화상태에 있는 시스템의 감압을 위해서는 온도 강하가 수반되어야 하므로 동적 에너지 수지를 통해 온도 변화에 대응하는 플래시량을 구할 수 있다. 이 과정은 혼합물의 비점 영역에 따라 두 가지로 구분된다.

① 순수 화합물 또는 좁은 비점 영역을 갖는 탄화수소 혼합물의 플래시 증기 유량은 식 (11)을 이용하여 계산한다.

② 넓은 비점 영역을 갖는 탄화수소 혼합물의 경우 액체 증발에 따른 조성 및 물

성 변화가 크므로 ①과는 다른 계산 절차가 필요하다. 먼저 두 압력 와

사이에서 화재 효과를 무시한 채 단순화된 단열(Adiabatic) 플래시 계산을 수

행한 후, 화재 효과에 대해 보정하는 방식을 택한다.

㉮ 단열 플래시 계산

5.3 플레어량 산출 시 고려 가능한 사항

API 521에서는 다음 요건을 적용하는 경우 플레어량의 감소가 가능하다고 제시하고 있으며, (1) ∼ (3)은 각 공정 장치로부터의 플레어가스 배출량을 원천적으로 줄이기 위한 대책인 반면, (4) ∼ (5)는 배출 흐름의 행선지를 바꾸어 플레어스택의

부하(load)를 줄이기 위한 방법이다.

(1) 관리적 대책(Administrative controls)

(2) 안전계장시스템(Safety instrumented system, SIS)

(3) 동적 모델링(Dynamic modeling)

(4) 플레어가스 회수시스템(Flare gas recovery system)

(5) 대기 배출(Atmospheric discharge)

5.4 안전계장시스템(SIS)을 적용한 플레어량 결정 시 고려사항

API 521은 HIPS(High-Integrity protection system)를 적용할 때 안전한 설계를 확보하도록 많은 특수절차를 요구하며, 유지보수, 시험 및 검사 등 많은 주의와 신중한 고려를 거치도록 하고 있다. 따라서, 다음의 요건을 고려하여 플레어량을 산

출하여야 한다.

(1) 신규공장 설치에 대하여는 적용하지 않는다.

(2) 플레어량 감소를 목적으로 목표 SIL을 SIL4로 설정하지 않는다. 다만, 안전성을 향상할 목적으로 적용하는 것은 무방하다.

(3) SIS 적용 모든 SIF는(정전, 냉각수공급중단 포함) ISA S84.01에서 정하는 SIL3 이상의 성능을 가져야 한다.

(4) SIS 적용시스템 중 최대 배출량에 해당하는 것은 실패한 것으로 간주하여 플레어량에 포함하여야 하며, 해당 설비는 정전 및 냉각수 공급중단 등의 SIF에 대한 SIL 산정 시에도 포함하여 계산되어야 한다.

(5) SIL 산정을 위한 공통원인고장, Partial stroke test, Proof test 등 필요한 변수와 설계, 계산, 설치 상세사항, 유지보수, 시험 및 검사 등에 대하여 공단 등 전문가의 의견을 반영하여 문서화 및 철저한 시행, 관리를 하여야 한다.

5.5 플레어가스 회수시스템 운영 시 기준

5.5.1 일반사항

(1) 개요

(가) 환경 및 경제성을 고려하여 플레어량을 줄이기 위해 플레어헤더 중간에서 일부 플레어가스를 회수하는 시스템을 설치할 수 있다.

(나) 포집된 플레어가스는 대부분 처리 과정을 거쳐 연료가스로 사용되나 플레어가스의 조성에 따라 다른 용도로 사용될 수 있다.

(다) 이때 최소한의 연속 플레어량과 최대 비상 플레어량을 모두 처리할 수 있어야 하므로 두 부하 간의 범위를 다룰 수 있도록 플레어시스템을 설계하여야 한다.

(2) 안전 고려사항

(가) 플레어 경로(Path to flare)

PRV나 감압시스템에서 나오는 비상 배출 흐름은 항상 플레어로 향하는 흐름 경로를 가져야 한다.

(나) 역류

플레어량이 낮을 때 플레어에서 유입된 공기가 회수시스템 내의 압축기로 역류할 수 있으므로 플레어 가스 흐름의 산소 함유량을 측정하거나 저압 경보를 통해 압축기를 차단하는 조치를 마련하여야 한다.

(다) 플레어 가스 특성

플레어가스 내 함유 물질이 처리시스템이나 궁극적인 행선지와 화합하지 못할(Incompatible) 경우(예: 산성 가스) 회수시스템을 우회하여 곧바로 플레어로 이송하는 등의 조치를 취하여야 한다.

5.5.2 설계

(1) 개념 설계

일반적인 플레어가스 회수시스템은 흡입부가 플레어헤더와 직접 연결된 하나 이상의 왕복압축기를 포함하며 <그림 2>와 같이 나타낼 수 있다.

(2) 용량 산정

(가) 경제성을 위해서는 플레어량의 평균값 혹은 자주 나타나는 최대값 이상의 용량을 가져야 한다.

(나) 동적으로 변하는 넓은 범위의 플레어량을 처리할 수 있어야 하며 감독기관의 규제에 따른 운전상의 한계가 있을 경우 그에 맞춰 용량을 산정하여야 한다.

(3) 설치 위치

(가) 플레어가스 회수시스템은 모든 단위공정 헤더의 연결부 후단에서 부하에 따라 헤더 압력이 심하게 변하지 않는 지점에서 분기되는 흐름으로 설계하되 액체 동반 가능성을 최소화하기 위해 상부로부터 분기시켜야 한다.

(a 압축기 셧다운 연동)

<그림 2> 일반적인 플레어가스 회수시스템

(나) 회수 장치를 실제 배치할 때 설비의 운전과 유지보수, 플레어 복사열에 의한 위험구역을 고려해야 한다.

(4) 역화 방지

(가) 밀봉드럼에 의한 역화 방지

① 가장 확실하고 선호되는 방법으로서 플레어헤더에 비교적 일정하고 낮은 배압을 유지시켜 공기의 혼입을 방지할 수 있다

(<그림 3> a 참조).

② 밀봉드럼은 회수시스템의 설계 운전압력 범위에서 작동하도록 설계하여야 한다.

③ 밀봉액의 액위를 유지하고 액체 동반 및 밀봉액의 동결을 방지하기 위한 조치를 마련해야 한다.

(나) 제어밸브와 릴리프 장치의 병렬 설치에 의한 역화방지

① 밀봉드럼의 좁은 운전 범위를 수용할 수 없을 때의 대안으로서 제어밸브를 사용하여 회수시스템 흡입부의 압력을 제어하되, 저압력 고용량의 파일럿 구동 PRV를 제어밸브 둘레에 설치함으로써 비상배출 시 플레어 경로를 확보할 수 있다 (<그림 3> b 참조).

② 파열판 등과 같은 다시 닫히지 않는 압력방출장치를 사용하는 경우, 과도한 배압을 야기하지 않고 가능한 낮은 압력에서 작동될 수 있도록 설치 시 유의하여야 한다(<그림 3> c 참조).

③ 제어밸브는 플레어헤더의 압력이 정상값보다 높거나 압축기가 무부하(Unloaded)상태 또는 차단될 때 완전히 개방되도록 연동하여야 하나, 제어밸브를 우회하는 플레어경로의 대체 수단으로 사용할 수 없다.

<그림 3> 플레어가스 회수시스템의 역화 방지

(5) 기타 사항

(가) 플레어가스 회수 압축기는 대개 0.5 ∼ 3 kPa, gauge의 흡입압력은 범위를 가진다.

(나) 회수시스템의 압축기에는 다단의 압축기 부하경감장치(Unloader)와 재순환 밸브를 장착해야 한다.

(다) 플레어가스에 상당한 액체가 있을 가능성이 높으므로 이를 제거하기 위해 압축기 상류에 녹아웃드럼을 설치하되 고액위일 때 압축기를 자동으로 차단시켜야 한다.

6. 플레어헤더 설계 및 설치

6.1 플레어헤더의 설계 시 고려사항

(1) 플레어헤더 설계 시에는 플레어헤더에 형성되거나 또는 이미 존재하고 있는 압력을 고려하여 안전밸브 등의 배출용량이 감소되지 않도록 하여야 한다.

(2) 배출물질에 의한 소음과 진동을 최소화할 수 있도록 플레어헤더 내부에서의 배출물질 유속이 마하 0.5를 초과하지 않도록 한다.

(3) 안전밸브 등의 토출 측에서부터 녹아웃드럼사이의 배관에 액체가 정체되지 않도록 하여야 한다.

(4) 안전밸브 등의 토출 측으로부터 녹아웃 드럼 쪽으로 플레어헤더는 경사지게 설치하여야 한다. 이때의 기울기는 1/500 이상(저온 플레어헤더 제외)의 경사도를 갖도록 설치하여야 한다.

(5) 공정지역에서 플레어스택까지 거리가 멀리 떨어져 있어서 플레어헤더에 액체가 정체될 우려가 있는 경우에는 그 사이에 중간 녹아웃드럼을 설치할 수 있다. 다만, 저온 플레어헤더는 추가 응축이 발생하지 않으므로 이를 고려하지 않을 수 있다.

(6) 포집배관 시스템에는 차단밸브를 설치하여서는 아니 된다. 다만, 여러 생산설비에 공용의 플레어스택을 설치하는 경우에는 각 생산설비의 플레어헤더에 차단 밸브를 설치할 수 있다. 이 경우에는 설치된 차단밸브의 열림 상태를 주조정실에서 알

수 있도록 열림․ 닫힘 상태 경보장치를 설치하여야 한다.

(7) 플레어헤더의 지지대는 플레어헤더가 운전되는 상태에서 충분한 하중에 견딜 수 있도록 설계하여야 한다.

(8) 플레어헤더는 공정지역이나 작업빈도가 높은 지역을 피해서 설치하여야 한다.

(9) 수분이 함유된 액체의 경우에는 동파에 대비하고, 고유동점 및 고점도의 기름이나 폴리머의 경우에는 액체의 응고가 일어날 수 있으므로 보온, 가열설비와 배수 설비를 설치하여야 한다.

6.2 배관 종류 및 재질 선정

(1) 배출물의 압력, 온도, 조성, 양 등을 고려하여 방출물 처리시스템의 상호 연결 포집 배관 시스템을 설치하여야 한다.

(2) 플레어헤더의 재질을 선정할 경우에는 다음 각 호를 우선 고려하여야 한다.

(가) 소각되는 유체의 조성(특히, 부식성 및 반응성 물질의 경우) 및 플레어시스템의 운전 온도 및 압력

(나) 플레어헤더는 다른 공정배관보다 더 넓은 범위의 온도변화에 노출될 수 있으므로 예상되는 전 온도범위에 견딜 수 있는 재질로 선정

(다) 경질 탄화수소 등 높은 휘발성을 갖는 액체는 갑작스런 압력저하 등으로 증기 상태로 변하면서 온도가 순간적으로 낮아지는 냉각효과

(라) 화재 등 높은 온도에 의한 열화, 강도저하 및 배관 자체의 연소성(다만 플레어 헤더의 최대설계온도를 결정할 경우는 화재시나리오는 제외)

(마) 화재 등에 직접적으로 노출될 수 있는 배관 등에 대한 단열조치

(바) 배관지지대 등의 온도변화에서 발생할 수 있는 열팽창에 대한 방지대책

(3) 플레어헤더는 건식(Dry) 플레어헤더, 습식(Wet) 플레어헤더, 저온(Cold) 플레어 헤더, 고온(Hot) 플레어헤더, 산성가스 플레어헤더 및 가성소다 플레어헤더로 구분되며 그 특성은 다음 각 호와 같다.

(가) 건식(Dry) 플레어헤더

건식 플레어헤더를 배출되는 가스가 수분을 포함하지 않는 경우 사용되며 운전 온도가 낮으므로 스테인리스강 또는 동등 이상의 재질을 사용한다.

(나) 습식(Wet) 플레어헤더

수분이 있고 온도가 높은 가연성가스를 처리하는 경우에 사용되며 재질은 탄소강 또는 동등 이상의 재질을 사용한다.

(다) 저온(Cold) 플레어헤더

에탄 또는 그보다 가벼운 증기 등과 같이 0 °C 이하에서 강압 등에 의해서 기체와 액체로 분리되는 물질을 처리하는 경우에 사용되며 오스테나이트 스테인리스강 또는 동등 이상의 재질을 사용한다.

(라) 고온(Hot) 플레어헤더

과열된 가스로써 플레어헤더를 통과해도 거의 응축되지 않는 가스를 처리하는 경우에 사용되며 저합금(Cr-Mo)강 또는 동등 이상의 재질을 사용한다.

(마) 산성가스 플레어헤더

부식성이 강한 황화수소 등 산성가스가 주 배출물인 경우 스테인리스 316 또는 동등 이상의 재질을 사용하며 교체가 가능하도록 20 m ~ 30 m 간격으로 플렌지 등에 의해 연결하도록 한다.

(바) 가성소다 플레어헤더

폐가성소다 중화계에서 발생되는 가스를 처리하기 위한 경우에 사용되며 내식성이 우수한 니켈합금 또는 동등 이상의 재질을 사용한다.

(4) 플레어헤더의 온도별 재질을 선정기준은 다음 각 호와 같다.

(가) 저온 플레어헤더

에탄 또는 그보다 가벼운 증기 등과 같이 영하 45℃ 이하에서 강압 등에 의해서 기체와 액체로 분리되는 물질은 오스테나이트 스테인리스강 또는 동등 이상의 재질을 사용한다.

(나) 중간 플레어헤더

영하 45℃ 이상 0℃ 이하의 건조 상태의 배출물에는 킬드탄소강 또는 동등 이상의 재질을 사용한다.

(다) 고온 플레어헤더

0℃ 이상의 배출물이 대부분 이 경우에 속하며 탄소강 또는 동등 이상의 재질을 사용한다.

(5) 기타 배관재질의 경우 공단 기술지침 “배관재질 선정에 관한 기술 지침”을 참고하여 적당한 재질의 배관을 선정한다.

6.3 크기 결정절차

플레어헤더의 크기는 다음의 절차에 따라 결정한다.

(1) 5항에 의하여 플레어량을 분석한다.

(2) 공장의 배치도면과 단위공장별 플레어량 산출내역을 참고하여 플레어헤더가 지나갈 수 있는 방향에 따라 주요 지점별로 모든 압력 상승요인에 의하여 안전밸브 등에서 동시에 배출될 수 있는 분출량을 결정한다.

(3) (2)항과 같은 개념으로 플레어시스템 끝단으로부터 안전밸브 후단까지의 최대 허용가능 압력손실을 산출한다.

(4) 시스템 끝단으로부터 플레어헤더의 직경을 가정하고 제 2단계의 모든 압력상승 요인별 분출량을 기준하여 플레어헤더에서의 압력손실을 산출한다. 플레어헤더 내 흐름 조건에 따라 압력손실 산출방법을 결정할 수 있다.

(5) 모든 압력 상승요인별 분출량에 대하여 플레어시스템 끝단으로부터 안전밸브까지의 총 압력손실이 허용 가능한 범위 내에 있는지 확인한다. 이때 총 압력 손실이 허용 가능한 압력손실을 초과하는 경우에는 플레어헤더의 직경을 다시 가정하여

손실을 계산하는 등 시행착오 방식에 의하여 플레어헤더의 크기를 결정한다.

6.4 플레어헤더 내 압력손실 산출 절차

플레어헤더 내 흐름 조건에 따라 압력손실 계산방법을 결정하고 아래 절차에 따라 압력손실을 산출한다.

(1) 등온흐름에서 압력손실 산출

(가) 입구 마하수(Ma1)를 기준으로 한 식은 아래와 같다.

또한 위 식은 출구 마하수(Ma2)를 기준으로 나타내면 아래와 같다.

여기서 f : Moody 마찰계수

l : 플레어헤더의 길이(m)

d : 플레어헤더의 직경(m)

P₁ : 플레어헤더 입구에서의 압력(kPa)

P₂ : 플레어헤더 출구에서의 압력(kPa)

Ma₁ : 헤더 입구에서 음속에 대한 플레어가스 속도와의 비율

Ma₂ : 헤더 출구에서 음속에 대한 플레어가스 속도와의 비율

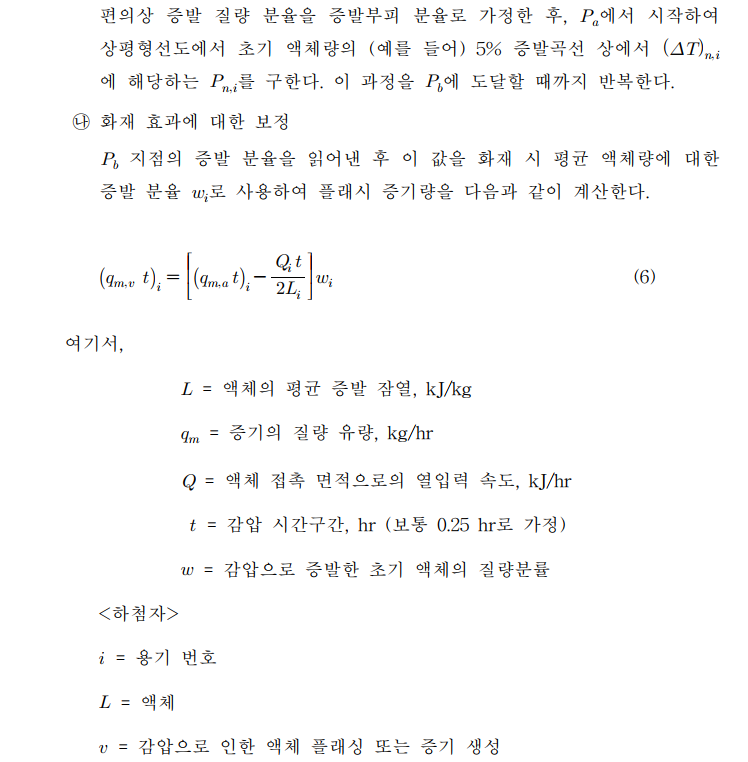

(나) 식(2)에서 출구 마하수(Ma2)는 아래 식을 이용하여 산출한다.

여기서 qm : 총 플레어량(kg/hr)

Z : 기체 압축인자

T : 플레어가스의 온도(K)

M : 기체의 분자량

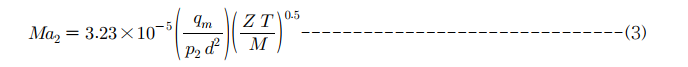

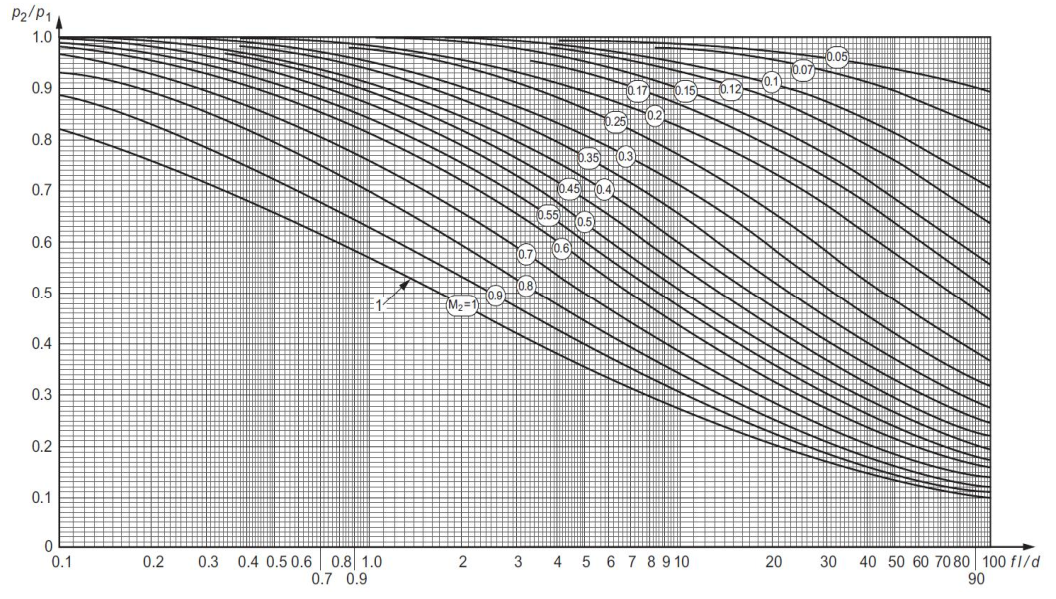

(다) 등온흐름에서 플레어헤더 내 압력손실은 아래 <그림 3>을 이용하여 산출한다.

<그림 4> 등온 흐름에서 압력손실

(2) 단열흐름에서 압력강하 계산방법

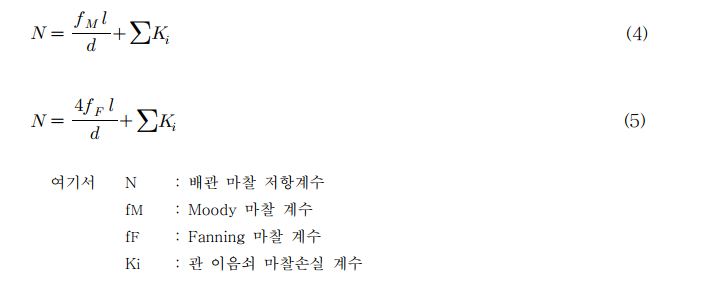

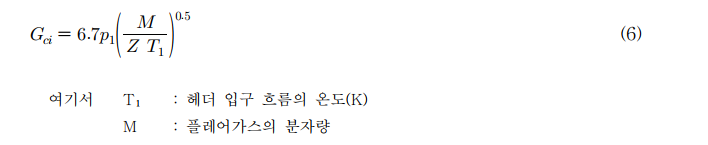

(가) 배관 마찰 저항계수는 아래 식을 이용하여 산출한다.

<표 4> 관 이음쇠 마찰손실 계수(Ki)

| Fitting | K | Fitting | K |

| Globe valve, open | 9.7 | 90° double-miter elbow | 0.59 |

| Typical depressuring valve, open | 8.5 | Threaded tee through run | 0.50 |

| Angle valve, open | 4.6 | Fabricated tee through run | 0.50 |

| Swing check valve, open | 2.3 | Lateral through run | 0.50 |

| 180° close-threaded return | 1.95 | 90° triple-miter elbow | 0.46 |

| Threaded or fabricated tee through branch | 1.72 | 45° single-miter elbow | 0.46 |

| 90° single-miter elbow | 1.72 | 180° welded return | 0.43 |

| Welded tee through branch | 1.37 | 45° threaded elbow | 0.43 |

| 90° standard-threaded elbow | 0.93 | Welded tee through run | 0.38 |

| 60° single miter elbow | 0.93 | 90° welded elbow | 0.32 |

| 45° lateral through branch | 0.76 | 45° welded elbow | 0.21 |

| 90° long-sweep elbow | 0.59 | Gate valve, open | 0.21 |

| Rupture disk, subcritical flow | 1.5a |

(나) 임계질량플럭스는 아래의 식으로 산출할 수 있다.

(다) (가)에서 계산한 N값과 (나)에서 계산한 Gci값을 이용하여 <그림 4>에서 압력 손실 값을 얻는다.

<그림 5> 단열 흐름에서 압력손실

여기서 P₁ : 플레어헤더 입구에서의 압력(kPa)

P₂ : 플레어헤더 출구에서의 압력(kPa)

P₃ : 플레어헤더 출구 측 저장소에서의 압력(kPa)

G : 실제 질량 플럭스(kg/sec·㎡)

Gci : 임계 질량 플럭스(kg/sec·㎡)

7. 플레어스택 크기 결정

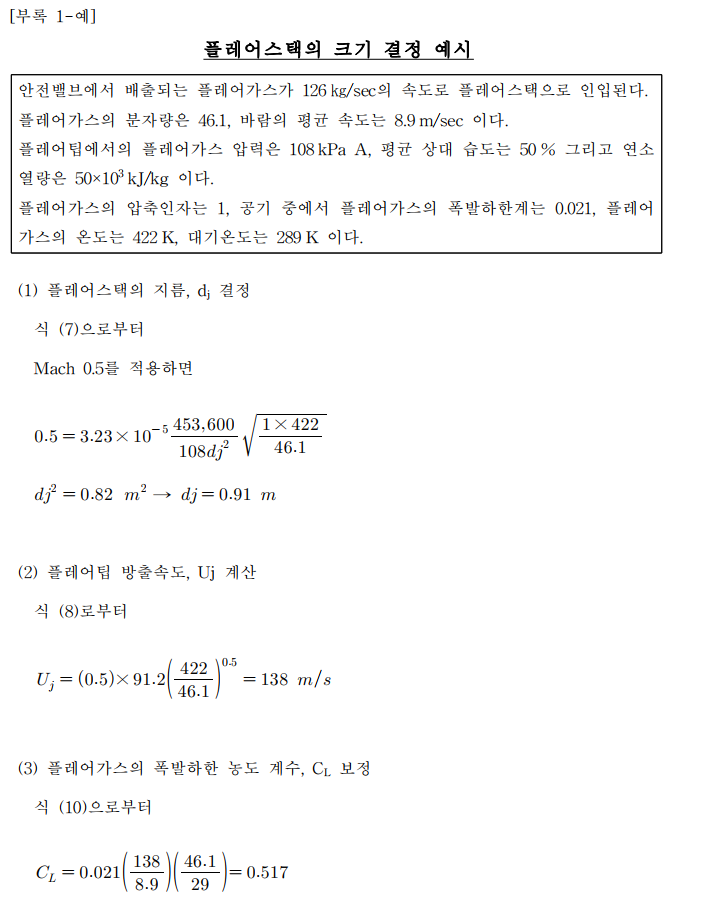

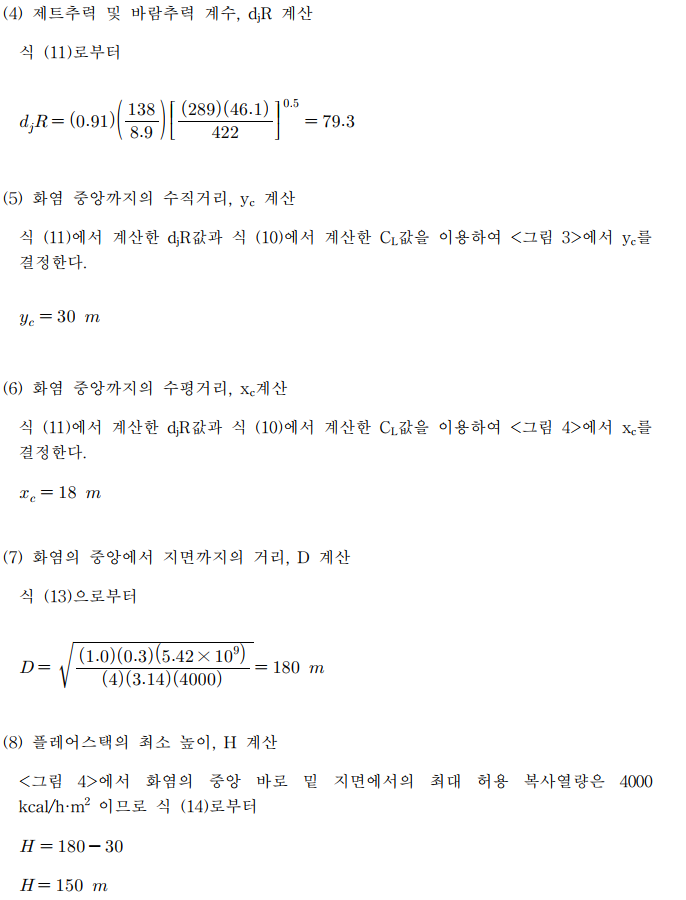

7.1 플레어스택 지름

플레어스택의 지름은 플레어가스의 속도에 의하여 결정되지만 반드시 압력손실을 확인하여야 한다. 플레어팁에서의 압력손실은 일반적으로 0.014 MPa을 적용하고, 플레어가스의 속도가 마하수 0.2 ~ 0.5사이가 되도록 하고 식 (3)을 다시 쓰면 식

(7)과 같고 이때 dj값은 플레어스택의 직경이 된다.

여기서 Mach : 음속에 대한 플레어가스 속도와의 비율(0.2 ~ 0.5)

W : 총 플레어량(kg/hr)

P : 플레어가스의 압력(kPa A)

dj : 스택지름(m)

Tj : 플레어가스의 온도(K)

Z : 기체 압축 인자

Mj : 플레어가스의 분자량

7.2 플레어가스의 연소열량

플레어스택에서 연소 처리되는 플레어가스의 조성을 기준으로 하여 연소열량(Q, kcal/hr)을 산출한다.

7.3 플레어팁 방출속도

플레어팁에서의 방출속도(Uj)는 다음과 같이 산출한다.

여기서 Uj : 플레어팁 방출속도(m/sec)

7.4 플레어 화염길이 산정

(1) 공기 중에서 플레어가스의 폭발하한 농도계수

혼합물질로 이루어진 플레어가스의 공기 중에서의 폭발하한 농도계수(CL')는 다음과 같이 계산한다.

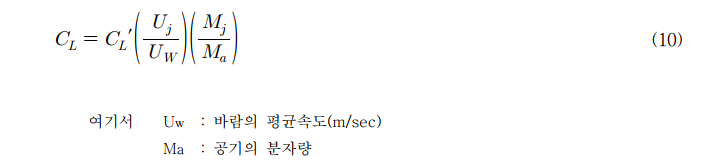

(2) 플레어가스의 폭발하한 농도계수 보정

플레어팁에서의 플레어가스 폭발하한 농도계수(CL)는 다음과 같이 보정한다.

(3) 제트추력 및 바람추력 계수

제트추력 및 바람추력 계수(djR)는 다음과 같이 계산한다.

(4) 화염 중앙의 수직 거리

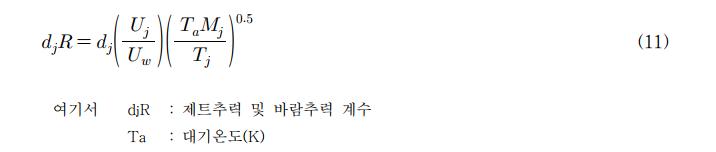

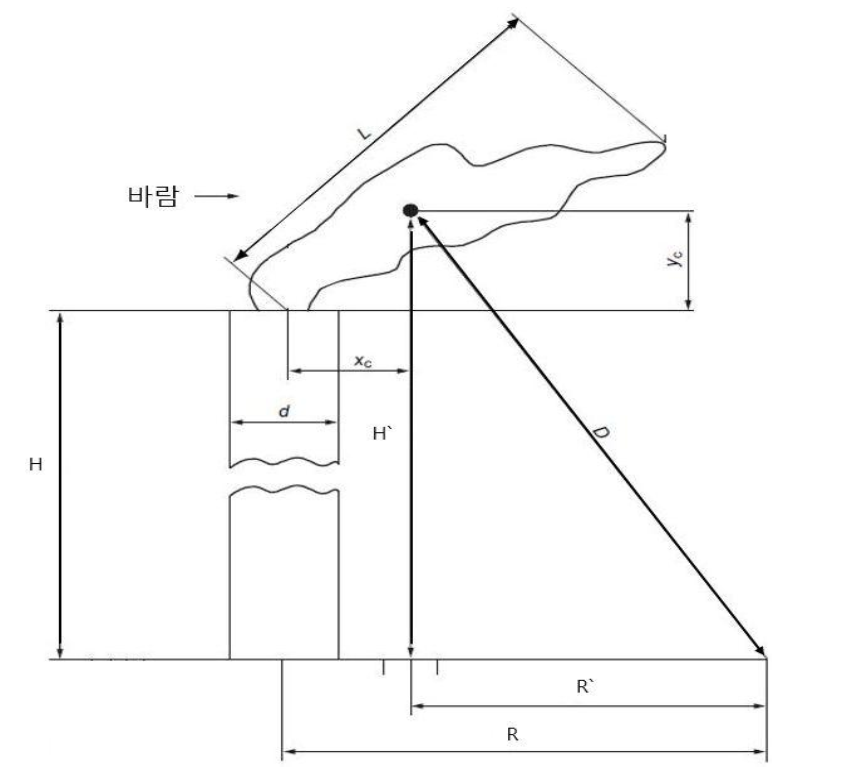

플레어스택으로부터 화염 중앙까지의 수직 거리(yc)는 식 (10)에서 계산한 CL값과 식 (11)에서 계산한 djR 값을 이용하여 <그림 5>에서 결정한다.

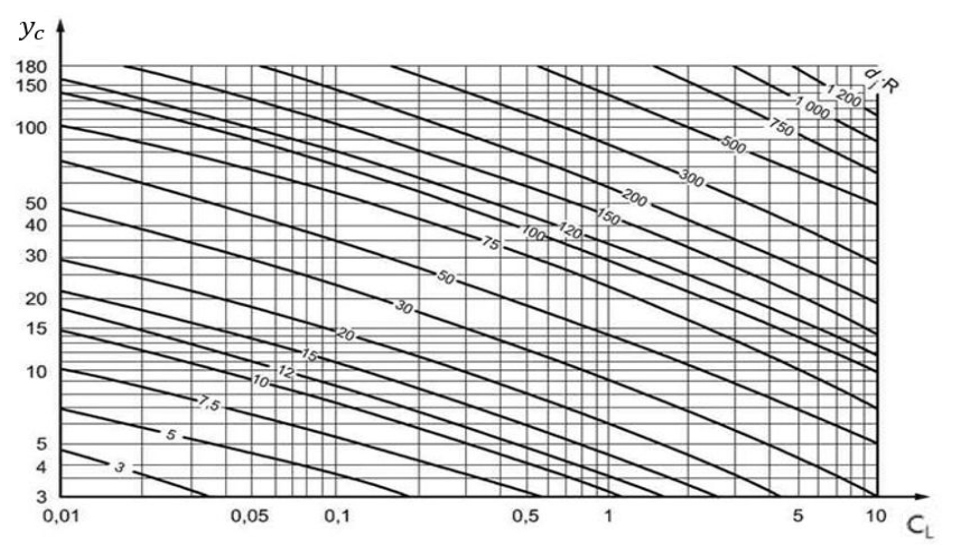

(5) 화염 중앙의 수평 거리

플레어스택으로부터 화염 중앙까지의 수평 거리(xc)는 식 (10)에서 계산한 CL값과 식 (11)에서 계산한 djR 값을 이용하여 <그림 6>에서 결정한다.

(6) 화염길이(L)

(5)항 및 (6)항에서 얻어진 수평 거리(xc), 수직 거리(yc)로부터 아래 식 (12)에 대입하여 계산한다.

<그림 5> 스택으로부터 화염 중앙까지의 수직거리

<그림 6> 스택으로부터 화염 중앙까지의 수평거리

7.5 화염의 중앙에서 지면의 관심대상까지의 거리

(1) 화염의 중앙에서 지면의 관심대상까지의 거리(D)는 다음과 같이 산출한다.

(2) 방출 복사열 비율은 <표 2>을 참조하고, <표 2>에 없는 경우 0.3을 적용한다.

<표 2> 방출 복사열 비율

| 버너 지름 (cm) | 가스 종류 |

|||

| Hydrogen | Butane | Methane | Natural gas (95% CH4) |

|

| 0.51 | 0.095 | 0.215 | 0.103 | |

| 0.91 | 0.091 | 0.253 | 0.116 | |

| 1.9 | 0.097 | 0.253 | 0.160 | |

| 4.1 | 0.111 | 0.285 | 0.161 | |

| 8.4 | 0.156 | 0.291 | 0.147 | |

| 20.30 | 0.154 | 0.280 | 0.192 | |

| 40.60 | 0.169 | 0.299 | 0.232 | |

7.6 플레어스택의 높이

플레어스택의 높이는 냄새, 독성의 연소생성물을 확산시키기 위하여 200 m 높이 까지 설치할 수 있으나 복사열과 소음을 고려하여야 한다. 플레어스택의 최소 높이(H)는 <그림 7>에서 지면에서의 최대허용 복사열량이 4,000kcal/h․ ㎡(이는 설

치지역의 최대 태양복사열을 포함한 수치임)이하가 되도록 다음 식에 따라 산출한다.

<그림 7> 플레어스택의 치수

7.7 플레어스택으로부터의 안전거리

(1) 국내법규 및 KOSHA Guide P-134 기준에 따라 안전거리를 확보하여 스택을 설치하여야 한다.

(2) (1)항에도 불구하고 KOSHA Guide P-102 및 P-88에 따른 복사열, 폭발압에 대한 사고피해예측결과 플레어스택이 영향을 받거나 버닝레인 등 플레어스택 화염이 공정설비 등에 영향을 주는 경우에는 안전거리를 추가로 확보하는 등 필요한 조치

를 하여야 한다.

8. 기타 설계 및 설치 시 고려사항

8.1 그을음 발생 최소화

(1) 일반사항

(가) 플레어시스템의 설계 시 일반적으로 눈에 보이는 그을음이 없도록 설계하여야 한다.

(나) 대부분의 그을음은 연료 과잉 조건에서 발생하며, 그을음을 형성을 최소화하기 위해 보조 유틸리티를 사용하여야 한다.

(다) 그을음 형성을 막기 위한 보조 유틸리티는 다음과 같은 방법 등이 사용된다.

① 고압 스팀은 보편적으로 많이 사용하는 방법으로 플레어팁의 화염에 주입되어 난류를 생성함과 동시에, 스팀 제트를 통하여 공기를 흡입함으로써 공기와 플레어가스의 반응을 더 용이하게 만들며, 아래와 같은 수성가스(Water gas) 전이 반응을 통해 일산화탄소를 이산화탄소 등으로 전환시키는 역할을 한다.

C + H2O → CO + H2

CO + H2O → CO 2+ H2

② 고압 공기는 고압 스팀과 동일한 주입 방식을 사용하지만 효율적이지 못하여 일부 상황(스팀 동결에 따른 막힘 우려가 있는 저온 지역, 스팀용 물이 부족한 지역, 플레어 가스가 물과 반응하는 공정)에서 대체 방법으로 사용되며 이때의 공기압력은 보통 689 kPa·G, 공기요구량은 스팀 질량의 약 1.2배가 소요된다.

③ 고압수(Water) 주입 방식은 대량의 폐수 또는 염수를 제거할 필요가 있는 경우 사용되는 방법으로, 1 kg의 플레어가스 당 1 kg의 고압수(350~750 kPa·G)가 필요하며 플레어 유량이 낮을 때는 물 유량을 제어하기 어려우므로 단계적으로 물주입이 가능한 단계적 물 분무(Staged water spray) 주입시스템이 필요하다.

④ 저압 송풍은 스팀 등의 보조 유틸리티가 현장에 충분하지 않을 경우에 대안으로 사용되며, 보통 0.5~5.0 kPa·G의 공기가 플레어가스와 같은 방향으로 유입되어 플레어팁에서 혼합되는 방식이다. 송풍기의 저압 공기를 플레어 팁에 주입하기 위해 별도의 스택과 공기 송풍기가 필요하므로 초기 투자비가 크게 소요된다.

⑤ 고압 플레어링은 스팀 또는 공기와 같은 유틸리티를 사용하는 대신 플레어 가스 자체의 압력에너지를 활용하는 방법으로 대량의 가스를 처리할 경우 유리하다.

⑥ 고압 연료가스는 스팀과 비슷한 주입 방식으로 천연가스(NG)를 주입할 때에는 1 kg의 플레어가스 당 약 0.5 ~ 0.75 kg(500 ~ 1,000 kPa·G)필요하며 이 경우에는 공기의 보조 가스의 양을 줄이기 위한 특수 고성능 팁(Tip)이 필요

하다.

(라) 그을음 억제를 위한 유체 주입 시 제어 장치는 다음 각 호가 사용된다.

① 지정된 운전원이 플레어를 쉽게 볼 수 있는 장소에서의 수동 밸브

② 스팀 유량을 효과적으로 감시 및 제어하는 비디오 감시 시스템

③ 유입되는 가스의 압력, 질량유량, 속도를 확인하여 스팀 등의 유량을 변화시킬 수 있는 선행제어(Feedforward) 시스템

④ 연기 생성을 검출한 후 스팀 밸브를 자동으로 조절하는 적외선 센서

⑤ 스팀 공급 및 스팀 낭비 방지를 위하여 미세한 변동을 감지하는 계장 시스템

(마) 플레어스택에서 그을음 발생을 최소화하기 위한 스팀 공급량은 플레어량, 분자량, 및 플레어가스에 포함되어 있는 불포화탄화수소의 비율에 의하여 결정된다.

(바) 스팀의 주입방법은 다음 각 호의 방법을 조합하여 사용한다.

① 플레어스택 중앙에 위치한 단일 파이프 노즐을 통해 주입

② 플레어내 일련의 스팀/공기 주입기

③ 플레어팁 둘레에 있는 매니폴드

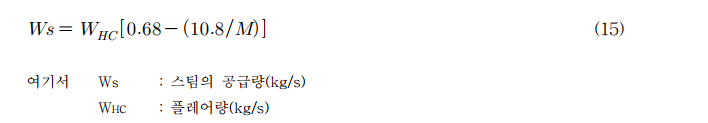

(사) 포화탄화수소가 연소되는 경우 필요한 스팀 공급량은 다음과 같이 산출한다.

(아) 일부 물질에 대한 스팀공급량 기준은 다음 <표 3>과 같으며 일반적으로 공급되는 스팀의 압력은 0.7 ∼ 1.0 MPa이다.

(자) 과도한 보조 유틸리티가 주입될 경우 플레어 연소 효율이 감소 할 수 있으며, 다수의 스팀 주입 팁과 버너가 배열된 시스템에서는 스팀 주입 순서가 잘못되면 플레어팁 내의 역화를 야기할 수 있다.

(차) 추운 날씨의 경우 플레어 스팀 노즐에서 응축이 발생하여 플레어스택 혹은 헤더로 유입되어 축척되고 동결로 이어 질 수 있어 주의가 필요하다.

8.2 소음

플레어스택에서의 소음은 화염과 함께 커다란 환경 문제가 될 수 있으므로 플레어스택을 설치하는 경우에는 소음 레벨을 고려해야 하며 주변의 주거지역, 학교, 병원 등과 같은 곳에서는 특히 소음 감소방안을 마련해야 한다.

(1) 소음 발생원

플레어스택에서의 소음원은 플레어팁으로서 다음과 같은 경우 소음이 발생한다.

① 플레어가스가 연소할 때

② 플레어가스와 주변 공기가 혼합될 때

③ 그을음 없는 연소를 위하여 스팀을 주입할 때

<표 3> 일부 물질에 대한 스팀공급량

| 연소물질 |

스팀공급량(kg/HC가스 kg) | |

| 파라핀(Paraffins) | 에탄(Ethane) | 0.10 ∼ 0.15 |

| 프로판(Propane) | 0.25 ∼ 0.30 | |

| 부탄(Butane) | 0.30 ∼ 0.35 | |

| 펜탄(Pentane) | 0.40 ∼ 0.45 | |

| 올레핀(Olefins) | 에틸렌(Ethylene) | 0.40 ∼ 0.50 |

| 프로필렌(Propylene) | 0.50 ∼ 0.60 | |

| 부텐(Butene) | 0.60 ∼ 0.70 | |

| 다이올리핀(Diolefins) | 프로파디엔(Propadiene) | 0.70 ∼ 0.80 |

| 부타디엔(Butadiene) | 0.90 ∼ 1.00 | |

| 펜타디엔(Pentadiene) | 1.10 ∼ 1.20 | |

| 아세틸렌(Acetylene) | 0.50 ∼ 0.60 | |

| 방향족(Aromatics) |

벤젠(Benzene) | 0.80 ∼ 0.90 |

| 톨루엔(Toluene) | 0.85 ∼ 0.95 | |

| 자일렌(Xylene) | 0.90 ∼ 1.00 | |

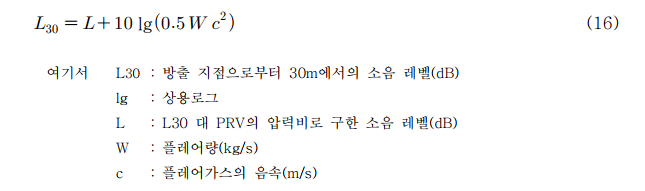

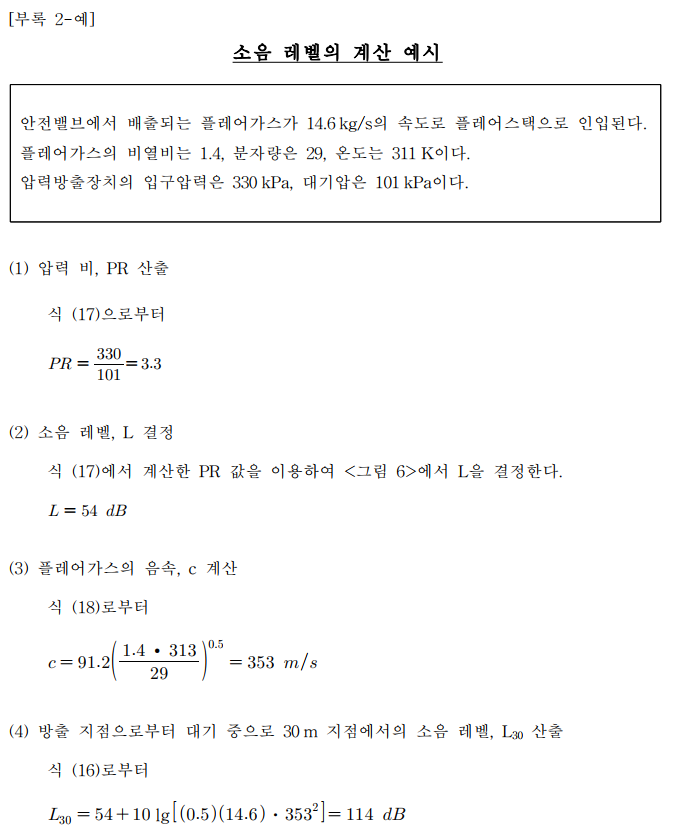

(2) 소음 레벨의 계산

(가) 소음 레벨의 계산은 소리의 구형 확산에 기초하며, 방출 지점으로부터 대기 중으로 30 m 지점에서의 소음 레벨의 근사치는 다음과 같이 산출한다.

(나) 소음레벨(L) 값은 <그림 8>을 이용하여 다음과 같이 구한다.

<그림 8> 플레어팁으로부터 30m 지점에서의 소음 레벨

(다) 음속(c)는 다음과 같이 산출한다.

(라) 거리 조정

30 m이외의 거리에서 소음을 측정할 경우 소음 레벨(Lp)은 다음과 같이 산출한다.

단, 지면으로부터 플레어팁의 높이가 30 m 미만인 경우, 소음 레벨의 계산은 반구 형의 확산으로 보정하기 위하여 계산된 결과에 3 dB를 더한다.

여기서 Lp : 거리 r에서의 소음 레벨(dB)

L30 : 30m에서의 소음 레벨(dB)

r : 플레어팁으로부터의 거리(m)

(3) 소음 감소대책

(가) 플레어스택에서 발생하는 소음을 최소화시키기 위해서는 우선적으로 플레어량을 감소시켜 연소 및 와류혼합에서 발생하는 소음을 최소화시킨다.

(나) 그을음 발생을 최소화하기 위한 스팀 주입 시스템으로부터 발생하는 소음을 최소화시킨다. 일반적으로 스팀 주입시의 소음을 줄이기 위해 음향 머플러를 사용하여 플레어팁에 있는 스팀과 공기 주입 노즐을 감싸거나 또는 특수 제작된 팁을 사용하여 소음을 감소시킬 수 있다.

(다) 플레어팁 제작․ 공급자와 함께 소음을 줄이는 방안을 강구한다.

8.3 플레어시스템의 설치시 고려사항

(1) 연소가스의 방출에 따른 국내 법규상의 기준을 만족하여야 한다.

(2) 공정지역, 저장지역, 지상으로부터의 높이 및 사람과 관련하여 플레어의 위치 및 이격거리는 복사열, 연소생성물의 착지농도를 기준으로 충분히 떨어져야 한다.

(3) 플레어스택에 액체가 유입되지 않도록 방출가스와 비말 동반된 액체의 제거능력이 충분하여야 한다.

(4) 내부 폭발예방을 위한 화염역류방지 장치를 설치하여야 한다.

(5) 파일럿 점화장치 및 조절장치가 안전한 곳에 위치하여야 한다.

(6) 플레어헤더를 연료가스 또는 불활성가스로 치환할 수 있는 장치를 설치하여야 한다.

(7) 불꽃이 꺼지지 않도록 유속산정에 주의하여야 한다.

(8) 고온 및 저온, 부식성 등 유체의 물성을 고려하여 재질을 선정하여야 한다.

8.4 운전시 고려사항 및 문제해결 방안

(1) 플레어시스템의 운전시 고려사항

(가) 상시 파일럿 버너의 점화상황, 플레어의 연소상황 등을 점검 감시하고, 아울러 액체 밀봉드럼은 그 액면이 설정된 액위 이하인지를 수시로 확인하여야 한다.

(나) 파일럿 버너에 공급하는 연료가스는 가스압력, 유량, 품질 등이 변하지 않는 신뢰성이 높은 것이어야 한다.

(다) 배관 및 스택 내에서 폭발성 혼합가스를 형성시키지 않도록 상시 스팀, 질소 가스 등으로 퍼지해 두어야 한다. 이때, 산소의 농도는 1,000 ppm 이하가 되도록 해야 한다.

(라) 파일럿 버너는 상시 점화상태를 유지해야 하므로 강풍이나 폭우로 소화 시에는 즉시 점화할 수 있는 설비를 갖추어야 한다.

(마) 소규모의 플레어스택은 파일럿 버너 옆에 직접 스파크를 발생시키는 전기점화 장치가 설치되지만 대규모의 플레어스택은 하부에서 연료에 점화하여 배관을 통하여 파일럿 버너로 이송시키는 구조로 되어 있다.

(바) 대규모 플레어스택의 파일럿 버너는 소화시 점화가 쉽게 이루어지지 않는데 <그림 9>와 같은 구조로 점화계통을 구성할 경우 쉽게 점화시킬 수 있다.

(사) 플레어시스템으로 산소가 유입되지 않도록 하여야 하며, 특히 안전밸브 등 보수 시에 주의하여야 한다.

(아) 산소가 함유된 물질은 별도의 플레어시스템에서 처리하여야 한다.

<그림 9> 파일럿 버너의 점화시스템

(2) 플레어시스템의 문제해결 방법

(가) 플레어시스템의 배압이 증가할 경우 낮은 압력으로 설정된 안전밸브가 작동하지 않을 수 있으므로 다음 각 호를 확인하여야 한다.

① 액체 밀봉드럼과 녹아웃드럼의 액위가 충분히 낮은지 확인한다.

② 몰레큘러실의 드레인이 잘 되는지를 확인한다.

③ 플레어헤더가 브라인드 등으로 막힌 곳이 없는지를 확인한다.

(나) 플레어팁 내부에 코킹(Coking) 등이 침적될 경우는 비상배출 등에 뜨거운 코크가 방출되면서 주변 수풀 등이 불이 붙을 수 있고 시스템내의 압력이 증가할 수 있으므로 다음 각 호를 조치하여야 한다.

① 플레어팁 중앙 및 스팀 메니폴더의 스팀량의 증가

② 플레어팁 부분에 누설 등의 여부 확인

③ 몰레큘러실의 드레인이 잘 되는지 여부 확인

(다) 플레어팁의 화염이 불규칙하게 흔들리고 그을림이 불규칙하게 발생하여 대기오염 등이 발생하는 경우에는 다음 각 호를 조치하여야 한다.

① 액체 밀봉드럼의 액위를 점검하고 필요시 구조물 점검

② 몰레큘러실의 드레인이 잘 되는지 여부 확인

(라) 플레어팁의 화염이 꺼지는 경우는 높은 농도의 인화성가스가 방출되면서 폭발이 발생할 수 있으므로 팁(Tip)의 규격 등을 점검하여야 한다.

(마) 플레어 화염이 너무 밝은 경우는 불활성 기체 또는 스팀 주입량을 늘려야 한다.

(바) 플레어팁의 소음이 심할 경우는 다음 각 호를 조치하여야 한다.

① 스팀이 각 주입구별로 적절히 주입되고 있는 지 점검하고 스팀량을 점차적으로 감소시키는 것을 검토

② 액체 밀봉드럼 액위가 적당한 지 확인

③ 머플러(Muffler) 설치 고려

[첨부자료] 플레어시스템의 설계·설치 및 운전에관한 기술지침(D-59-2020)

'산업안전' 카테고리의 다른 글

| 화학물질폭로영향지수(CEI) 산정지침(P-91-2012) (0) | 2021.07.11 |

|---|---|

| 사고피해영향 평가에 관한 기술지침(P-88-2012) (0) | 2021.07.10 |

| 화학설비의 재질선정에 관한 기술지침(D-15-2012) (0) | 2021.07.10 |

| 원심펌프의 최소유량 선정 및 펌프 설치 등에 관한 기술지침(D-64-2018) (0) | 2021.07.10 |

| 안전밸브와 파열판 직렬설치에 관한 기술지침(D-67-2020) (0) | 2021.07.10 |