o 이 코드는 다음을 참조하여 작성

- 국내․ 외 엔지니어링사 표준

배관재질 선정에 관한 기술지침(D-41-2017)

1. 목적

2. 적용범위

3. 용어의 정의

4. 재질사양

5. 재질선정

6. 재질별 일반기준

7. 플랜지 및 개스킷 선정기준

1. 목적

유해․ 위험물질의 누출로 인한 화재․ 폭발 및 중독 등을 예방하기 위하여 유해․ 위험물질 등의 종류, 온도, 부식성 등에 적합한 배관, 플랜지 및 개스킷 등배관 재질사양 선정에 필요한 사항을 제시하는데 그 목적이 있다.

2. 적용범위

이 지침은 산업안전보건기준에 관한 규칙(이하 “안전보건규칙”이라 한다) 별표7 “화학설비 및 그 부속설비의 종류” 중 제2호 "가"항의 배관․ 밸브․ 관․ 부속류 등 화학물질 이송관련 설비(이하 "배관류" 라 한다)에 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) “유해․ 위험물질”이라 함은 안전보건규칙 <별표 1>에서 규정하는 위험 물질에서 각각 규정하는 유기용제 및 특정

화학물질 등을 말하며 액체 또는 가스상태로 취급하는 경우에 적용한다.

(나) “배관재질사양" 이라 함은 KOSHA GUIDE D-29 "공정배관계장도(P&ID) 작성지침" 제7항에서 규정하는 배관번호 부여방법 중 플랜지의 호칭압력, 배관류의 재질 및 특수사양 등을 표시하는 것을 말한다.

(다) ”호칭압" 이라 함은 플랜지의 압력등급을 나타내기 위하여 사용하는 수치를 말한다.

(2) 기타 이 지침에서 사용하는 용어의 정의는 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 동법 시행령, 동법 시행규칙, 안전보건규칙에서 정하는 바에 따른다.

4. 재질사양

4.1 재질사양의 구성

(1) 재질사양은 취급유체의 종류 및 상태를 고려하여 배관재질, 호칭압력, 플랜지면의 상태 및 부식여유 등을 감안하여 결정하여야 한다.

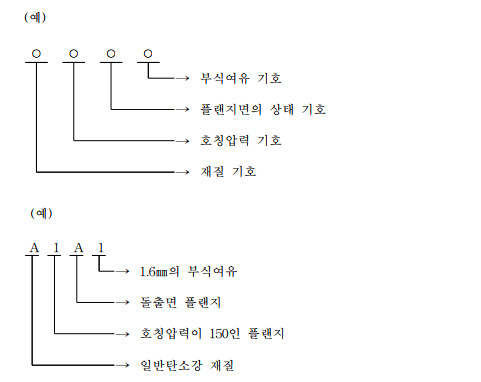

(2) 재질사양은 다음의 표기방법을 참조하여 사업장에서 자율적으로 규정하여 사용할 수 있다. 또한 공정의 종류 및 공정특성에 따른 특수한 요구조건이 있는 경우에는 그 공정에 적합하도록 재질사양을 별도로 구성하여 사용할 수도 있다

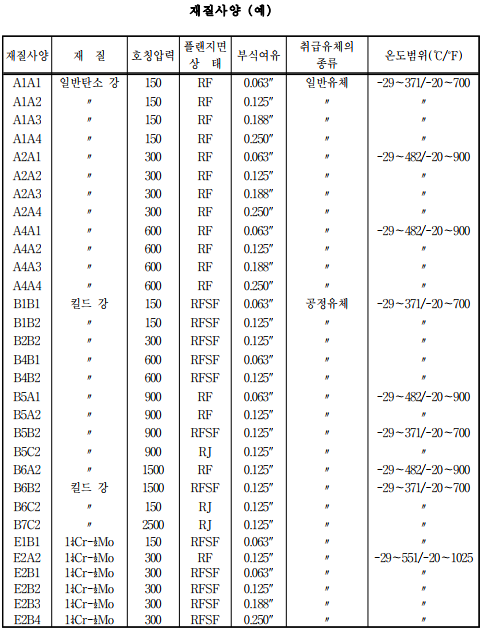

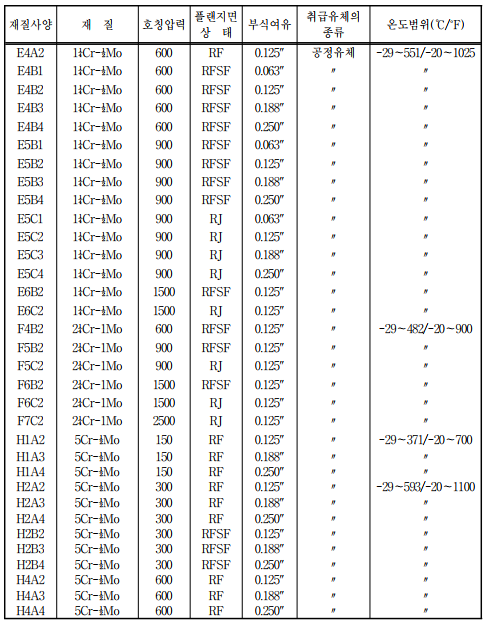

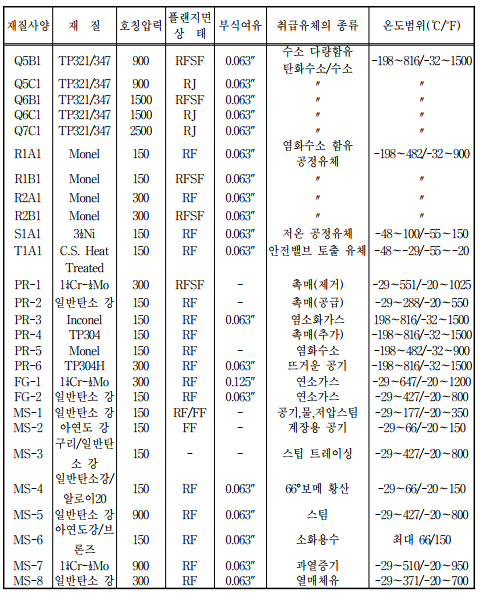

(3) 재질사양의 작성 예는 <별표 1>과 같고, 이를 참조하여 사업장에서 자율적으로 필요한 사항을 구성하여 작성할 수 있다.

4.2 기호의 선정

재질 기호, 호칭압력 기호, 플랜지면의 상태 기호 및 부식여유 기호는 <표 1>,<표 2>, <표 3> 및 <표 4>를 각각 참조하여 사업장에서 자율적으로 선정하여 사용 할 수 있다.

<표 1> 재질 기호(예)

| 기호 | 재질의 종류 | 기호 | 재질의 종류 |

| A | 일반탄소 강 | M | TP316 |

| B | 킬드 강 | N | TP316L |

| E | 1¼Cr-½Mo 강 | O | TP316H |

| F | 2¼Cr-1Mo 강 | P | TP317 |

| G | 3Cr-1Mo 강 | Q | TP321/347 |

| H | 5Cr-½Mo 강 | R | Monel |

| J | 9Cr-1Mo 강 | S | 3½Nikel |

| K | TP304 | T | 저온용 탄소 강 |

| L | TP304L | ||

<표 2> 호칭압력 기호(예)

| 기호 | 호칭압력 | 기호 | 호칭압력 |

| 1 | 150(PN20, 10K) | 5 | 900(PN150, 63K) |

| 2 | 300(PN50, 20K) | 6 | 1500(PN250) |

| 3 | 400(PN68) | 7 | 2500(PN420) |

| 4 | 600(PN100, 40K) | 8 | 특수설계 |

<표 3> 플랜지면의 상태 기호(예)

| 기호 | 플랜지면의 상태 | 기호 | 플랜지면의 상태 |

| A | 돌출면(RF) | C | 링 죠인트(RJ) |

| B | 매끄럽게 마감한 돌출면(RFSF) | D | 평면(FF) |

<표 4> 부식여유 기호(예)

| 기호 | 부식여유 | 기호 | 부식여유 |

| 0 | 0 | 3 | 0.188″ (4.8㎜) |

| 1 | 0.063″ (1.6㎜) | 4 | 0.250″ (6.4㎜) |

| 2 | 0.125″ (3.2㎜) | ||

5. 재질선정

5.1 일반사항

(1) 재질선정은 공장건설 비용 중 많은 부분을 차지하고 있기 때문에 재료의 선정은 대단히 중요하다.

(2) 공정, 기계, 전기 엔지니어는 공정에서 취급되는 물질의 종류와 배관 및 계장재료에 미치는 영향을 충분히 이해하고 설계, 발주, 시공 시 문제점을 해결할 책임이 있다.

(3) 재질선정 시 공정물질이 사용되는 조건에서의 각종 형태의 부식, 재료의 국부적 부식, 수소취성(Hydrogen brittleness), 응력부식(Stress corrosion) 등을 고려하여야 한다.

(4) 사용기간 중 강도, 재료의 피로 등을 고려하여 선정된 재질 내구성도 중요하지만, 시공상 주의사항, 사용부품의 규격, 공급 가능성을 포함하여 배관사양을 만들어야 한다.

(5) 모든 재질은 사용 중 부식, 피로 등의 현상이 있기 때문에 과거 사용 경험, 시공 방법 난이도, 재질 및 시공비가 고려되어 경제적인 재료를 선정할 필요가 있다.

(6) 재질은 상업적으로 생산되어 공급 가능하고 적절한 가격을 유지하고 있으며 관련 부품을 포함, 규격에 적합한 제품 중에서 선정한다.

(7) 물질의 조성과 운전온도, 운전압력 등의 물질수지 및 에너지수지가 상세하게 표시된 공정도면(PFD을 사용하여 재질을 부식시킬 수 있는 모든 조건을 검토한다.

(8) 특정 적용분야에 최적의 특성을 갖는 단 하나의 재질은 있을 수 없으므로 최적의 재질을 선정하기 위해서는 많은 대안이 요구된다. 이를 위해 설계단계에서 사용환경을 변화시킴으로써 구하기 힘들거나 고가의 재질 등도 싸고 쉽게 구할 수 있는 재질로 바꿀 수 있다.

(9) 부식이 전혀 없는 완전한 상태를 얻기는 불가능하므로 시스템이나 생산품의 성능에 최소의 영향을 미치는 범위 내에서 어느 정도의 부식을 고려하여 부식여유를 고려 한다.

(10) 예상되는 부식형태를 고려하여 재료의 표면이 전체적으로 균일하게 부식되는지, 공식부식(Pitting corrosion)처럼 국부적으로 일어나는 비균일 부식인지를 확인하여야 한다. 이러한 비균일 부식이 예상되는 곳에서는 장치의 수명을 고려한 부식율을 예상하여 부식여유를 주는 것은 의미가 없다.

(11) 과거의 유사한 분야에서 적용되었던 자료를 근거로 재료를 선정한다. 그러나 새로 설계하고자 하는 서비스 요구조건이 과거의 자료와 다를 경우에는 과거의 자료에 우선적으로 신뢰성을 두어서는 아니 된다.

(12) 사용 가능한 재료 중에서 가장 경제적인 재료를 선정한다. 이때 제작비, 유지 보수비, 사용수명 등도 함께 고려되어야 한다. 강도나 내식성 이외에 실제로 제작이 가능한지, 시중에서 쉽게 구할 수 있는지도 함께 고려되어야 한다.

5.2. 재질설정 시 고려사항

5.2.1 유체의 특성

취급하는 유체의 물리․ 화학적 특성에 따라 부식, 침식, 마모 등에 많은 영향을 받으므로 그 유체의 특성에 적합한 재질을 선정하여야 한다.

5.2.2 재질의 특성

(1) 재질선정 시에는 재질의 종류에 따라 다음과 같은 특성이 달라지므로 이 특성을 고려하여야 한다.

(가) 강도(STRENGTH)

(나) 내식성(CORROSION RESISTANCE)

(다) 인성(TOUGHNESS)

(라) 열충격성(THERMAL SHOCK)

(마) 내마모성(ABRASION RESISTANCE)

(바) 내산화성(OXIDATION RESISTANCE)

(2) 용도에 따른 가장 적합한 재료를 선정하기 위해서는 다음의 사항을 고려하여야 한다.

(가) 관련법규, 코드 및 사양(Specification)

(나) 장치수명(부식, 피로, Creep)

(다) 가격

(라) 구입의 용이성

(마) 가공의 용이성

(바) 가공비용

(사) 보수, 유지 용이성

5.2.3 설치의 편의성

재질에 따라 용접 등 작업의 용이성, 비파괴검사 방법, 용접후 열처리 방법 등이 달라지므로 재질선정 시에 이를 고려하여야 한다.

5.2.4 내구연한과 경제성

내구연한과 경제성도 배관의 설치비용과 보수․ 유지비용에 커다란 영향을 주므로 재질선정 시에는 이에 대한 사항도 반드시 검토하여야 한다.

6. 재질별 일반기준

6.1 재질별 일반사항

6.1.1 일반탄소강

(1) 일반탄소강 재질은 가장 많이 사용되는 재질이지만, 정유․ 석유화학 공정설비에는 가능한 한 사용하지 않는 것이 좋다.

(2) 6.1.2항에서 규정하는 배관에는 일반탄소강을 사용하여서는 아니된다.

6.1.2 킬드강

수소취성으로 인한 사고를 최소화하기 위하여 다음에 해당하는 경우에는 킬드 강또는 이와 동등 이상의 재질을 사용하여야 한다.

(1) 운전조건에서 수소의 분압이 절대압으로 3.5 ㎏f/㎠ 이상이 되는 배관

(2) 액체상태의 몰분율이 0.3 % 이상의 황화수소를 포함하고 있는 유체를 취급하는 배관

(3) 10 ppm 이상의 황화수소를 포함하고 있는 물(Sour water)을 취급하는 배관

(4) 무게분율로 5 % 이상의 알카놀아민류(Alkanolamines)를 포함하고 있는 유체를 취급하는 배관

(5) 농도에 관계없이 불화수소산, 삼불화보론(BF3) 및 BF3 화합물을 포함하는 유체를 취급하는 배관

6.1.3 합금강 및 특수강

저합금강, 스테인리스강 및 특수강은 재질에 따라 특성 등이 다르므로 다음을 참조하여 적합한 재질을 선정한다.

6.1.3.1 저합금강

(1) C-½Mo 및 Mg-½Mo 강은 일반탄소강보다 높은 온도에서 사용되며, 중간온도에서 수소에 대한 내성을 갖고 있다. 킬드강과 같은 최대사용허용온도를 갖고 있으나, 370 ℃ 이상에서는 킬드강보다 강도가 높다.

(2) 1Cr-½Mo 및 1¼Cr-½Mo 강은 고온에서 수소에 대한 내성을 갖고 있으며, 또한 황에 의한 부식에 대하여도 내성이 있다.

(3) 2¼Cr-1Mo 및 3Cr-1Mo 강은 1¼Cr-½Mo 강과 같은 용도를 갖고 있으며, 수소에 대한 내성이 보다 크고, 높은 온도에서 강도가 높다.

(4) 5Cr-½Mo 강은 290 ℃ 이상에서 황에 대한 내성이 크다.

(5) 7Cr-½Mo 강은 원유정제설비의 가열로 튜브로 많이 사용된다.

(6) 9Cr-⅓Mo 강은 높은 온도에서 황에 대한 내성이 크며, 주로 가열로 튜브로 많이 사용한다.

6.1.3.2 페라이트 및 마르텐사이트계 스테인리스강

(1) 12Cr 강(405 및 410S)은 클래딩(Cladding) 및 라이닝(Lining)에 주로 사용되며, 황 화합물에 대한 내성이 매우 높고, 또한 저농도 및 중간온도의 황화수소에 대한 내성이 좋다.

(2) 13Cr 강(410)은 주로 밸브의 트림 재질로 사용된다.

6.1.3.3 오스테나이트계 스테인리스강

(1) 18Cr-8Ni 강(304)은 높은 온도에서 수소 및 황화수소에 대한 내성이 높으 나, 폴리치오닉 응력부식균열(Polythionic stress corrosion cracking) 및 염소 응력부식균열(Chloride stress corrosion cracking)에 취약하다.

(2) 25Cr-12Ni 강(309) 및 25Cr-20Ni 강(310)은 1100 ℃ 이내의 온도에서 산화(Oxidation)에 대한 내성이 매우 높으며 고온의 용도에 사용한다.

(3) 18Cr-20Ni 안정화 강(321/347)은 용접할 때 탄화물 석출을 방지하기 위하여 Ti 또는 Nb를 첨가하여 안정화시킨 강으로 후열처리가 필요한 경우에 사용한다.

(4) 16Cr-12Ni-2Mo 강(316)은 인산(Phosphoric acid), 나프텐산(Naphthenic acid) 및 저농도의 황산을 취급하는 배관에 사용된다. 또한 높은 온도와 저농도 황화물을 취급하는 배관에 사용된다.

(5) 20Cr-29Ni-2Mo-3Cu 강(Carpenter 20)은 황산 및 염소에 대한 내성이 높으므로 황산 및 염소취급 배관류에 사용한다.

6.1.3.4 구리 및 구리합금강

(1) 구리 및 그 합금강은 염소, 염산 및 불산 등에 대한 내성이 강하며 해양 및 대기 부식에 대하여 내성이 높으나, 뜨거운 황화물(Sulfides) 및 수분이 포함된 암모니아에 취약하다.

(2) 구리․ 니켈강(90Cu-10Ni, 80Cu-20Ni 및 70Cu-30Ni)은 바닷물, 광물성 산류(Mineral acid) 등을 취급하는 경우에 사용한다.

6.1.3.5 니켈강 및 니켈합금강

(1) 순수 니켈강은 낮은 온도에서 염소에 대한 내성이 크다. 그러나 중간 온도 이상에서는 황화물에 대한 내성이 매우 낮다.

(2) 70Ni-30Cu 강(Monel)은 염소 및 불소에 대한 내성이 매우 높다.

(3) 80Ni-Cr 강(Inconel)은 1100 ℃ 이내의 범위에서 산화 및 환원 분위기에 대한 내성이 매우 좋다.

(4) 인콜로이(Incoloy) 강은 염소 응력부식균열에 매우 강하다.

(5) 하스텔로이(Hastelloy) 강은 부식에 대한 내성이 매우 높으나, 산화제가 포함된 경우에는 매우 취약하다.

6.1.3.6 알루미늄강 및 티타늄강

(1) 알루미늄강은 극저온 유체를 취급하는 경우에 사용한다.

(2) 티타늄강은 부식환경에 대한 내성이 매우 좋다.

6.2 배관재질별 사용온도 범위 및 배관의 두께

6.2.1 재질별 사용온도 범위

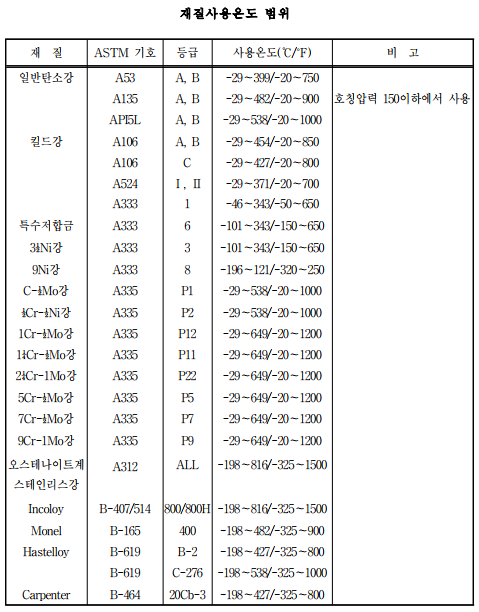

(1) 배관재질별 사용온도 범위는 <별표 2>와 같다.

6.2.2 배관의 두께

(1) 배관의 두께는 KOSHA GUIDE M-115 "배관두께계산 및 평가기술지침"에서 규정하는 방법에 의하여 계산된 두께이상이 되는 스케쥴번호(Schedule

number)의 배관을 사용하여야 한다.

(2) 호칭지름 및 스케쥴번호별 배관의 두께는 KOSHA GUIDE M-115 "배관두께 계산 및 검사 기술기준" 의 <별표 1>을 따른다.

6.4 배관재질비교

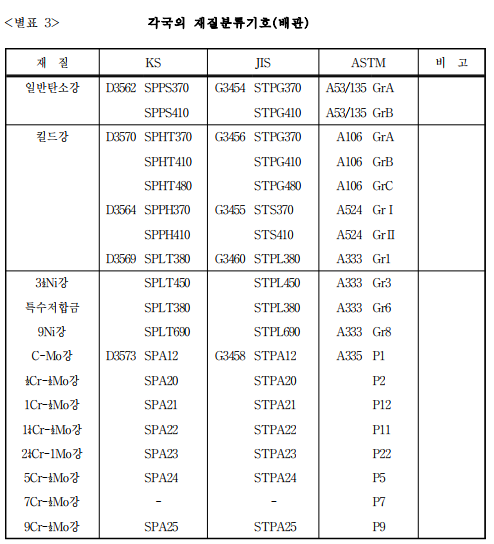

각국의 배관재질에 대한 분류기호는 서로 다르므로 재질을 비교할 때에는 <별표 3>과 같은 재료규격대조표를 사용한다.

7. 플랜지 및 개스킷 선정기준

7.1 플랜지 선정

7.1.1 플랜지의 최고허용압력

플랜지의 종류(호칭압력 및 사용재질)별 온도에 따른 플랜지의 최고허용압력은 KOSHA GUIDE D-9 "플랜지 및 개스킷 등의 접합부에 관한 기술지침"의 <별표 3-1> 내지 <별표 4-1>에 따른다.

7.1.2 플랜지의 최고사용온도

호칭압력에 관계없이 각 재질별 플랜지의 최고사용허용온도는 KOSHA GUIDED-9 “플랜지 및 개스킷 등의 접합부에 관한 기술지침”의 <별표 5>에 따른다.

7.2 개스킷의 선정

개스킷의 선정 시에는 취급하는 유해․ 위험물질의 물리화학적 성질, 사용온도, 압력 등과 KOSHA GUIDE D-9 “플랜지 및 개스킷 등의 접합부에 관한 기술지침”의 <별표 6>를 참고하여 적당한 재질의 개스킷을 선정한다.

*************************************************************************************************

<별표 1〉

<별표 2>

<별표 3>

[첨부자료] 배관재질 선정에 관한 기술지침(D-41-2017)

'산업안전' 카테고리의 다른 글

| 배관계통의 공정설계에 관한 기술지침(D-52-2013) (0) | 2021.07.09 |

|---|---|

| 배관두께 계산 및 검사 기술지침(M-115-2013) (0) | 2021.07.09 |

| 플랜지 및 개스킷 등의 접합부에관한 기술지침(D-9-2016) (0) | 2021.07.09 |

| 화학물질의 유해성․ 위험성 분류 지침(W-16-2020) (0) | 2021.07.09 |

| 물질안전보건자료 작성 지침(W-15-2020) (0) | 2021.07.09 |