o 관련규격 및 자료

- ASME/ANSI B 31. 3(Process piping for chemical plants):석유화학공장 배관설계 지침

- ASME SEC. Ⅷ, DIV. 1(Pressure vessels) Part UG : 압력용기 기술지침

o 관련 법규․ 규칙․ 고시 등

- 산업안전보건기준에 관한 규칙 제2편 제2장 제4절 제256조(부식방지)

배관두께 계산 및 검사 기술지침(M-115-2013)

<차 례>

1. 목 적

2. 적용범위

3. 용어의 정의

4. 배관두께 결정 절차

5. 배관두께 계산 방법

6. 배관두께 검사

1. 목 적

이 지침은 산업안전보건기준에 관한 규칙(이하 “안전보건규칙”이라 한다) 제2편 제2장 제4절 제256조(부식방지)의 규정에 따라 화학설비의 부속설비인 배관의 두께 계산방법 및 검사기준에 관한 사항을 정함을 목적으로 한다.

2. 적용범위

이 지침은 안전보건규칙 별표3의 화학설비 및 그 부속설비 중 배관계의 안전성 을 확보하기 위하여 배관두께 계산 및 검사 시에 적용한다.

3. 용어의 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) “직관부”라 함은 유체흐름방향이 바뀌지 않는 직선 배관을 말한다.

(나) “곡관부”라 함은 유체흐름방향이 바뀌는 곡선 배관을 말한다.

(다) “용가재”라 함은 용접에 있어 열원에 의해 용착이 되는 금속을 말한다

(2) 그 밖에 이 지침에서 사용하는 용어의 정의는 이 지침에 특별한 규정이 있는 경우를 제외하고는 산업안전보건법, 같은 법 시행령, 같은 법 시행규칙, 안전보건규칙 및 고용노동부 고시에서 정하는 바에 의한다.

4. 배관두께 결정 절차

(1) 유체의 부식성, 설계온도 및 설계압력을 검토하여 배관의 재질을 결정한다.

(2) 설계유량 및 압력손실 등을 고려하여 배관의 크기를 결정한다.

(3) 배관의 크기, 재질의 허용응력 및 용접이음계수 등을 고려하여 5.1.1항 및 5.1.2항에 따라 내압 및 외압에 의한 두께를 계산한다.

(4) 기계적 이음, 유체의 부식 및 마모를 고려한 추가두께를 합하여 5.1항에 따라 최소요구두께를 산출한다.

(5) <별표 1>의 배관치수표를 참조하여 배관크기별 두께를 선택한다.

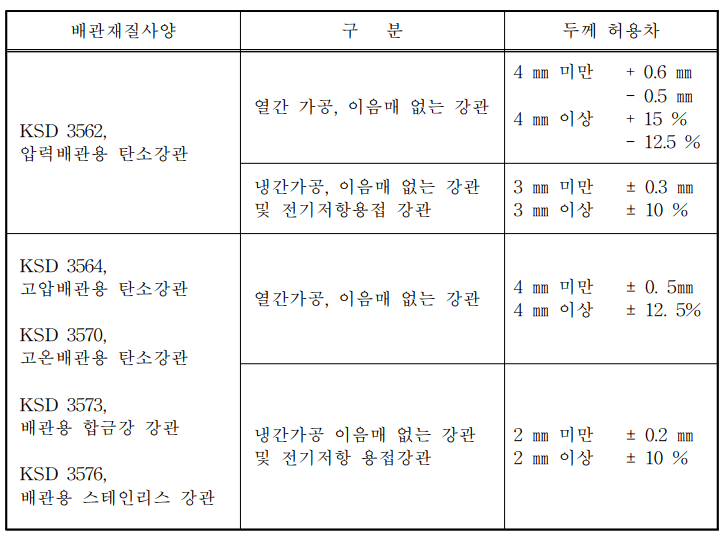

(6) <별표 2>의 배관재질별 제작공차여유를 고려한 두께를 구한다.

5. 배관두께 계산 방법

5.1 직관부 두께 계산

직관부에서 요구되는 최소요구두께는 〈식 1〉 과 같이 구한다.

tm = t + c ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ (1)

여기서, tm : 배관의 최소요구두께 (㎜)

t : 내압 및 외압에 의한 두께 (㎜)

c : 추 가두께

(1) 배관의 최소요구두께 : tm

유체의 설계압력, 부식 및 마모 등을 고려한 최소요구두께를 말한다.

유체의 설계압력 및 외압에 의해 계산된 두께를 말하며 5.1.1항 및 5.1.2항에 따라 계산한다.

(3) 추가두께 : c

기계적 이음을 하기 위하여 나사내기, 홈내기, 유체의 부식 및 마모에 대한 추가두께를 말하며 아래 사항을 고려하여야 한다.

(가) 기계적 이음에 대한 보상

기계적 이음을 하기 위해서 나사내기, 홈내기 등에서 깎여진 재료에 대한 보상

(나) 부식 또는 마모에 대한 보상

유체에 대한 부식 및 마모의 발생이 예상될 경우 배관의 예상 수명 기간동안의 여유값을 보상

(다) 기계적 강도에 대한 보상

배관지지물 또는 기타 원인으로 인해 부과된 하중에 의한 배관의 손상, 파괴, 과도한 처짐 또는 좌굴방지를 위해 기계적 강도를 유지하기 위한 보상

5.1.1 내압을 받는 직관부의 두께계산 방법

내압을 받는 직관부의 최소허용두께는 〈식 2〉 와 같이 구한다.

t =(P·D0) / 2(SE + PY ) ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ ‥ (2)

여기서 P : 내부설계압력(kPa)

D0 : 배관의 바깥지름 (㎜)

S : 온도에 따른 배관재질의 허용응력(kPa) (㎜)

Y : 보정계수(<표 1> 참조)

E : 용접이음계수(<표 2> 참조)

<표 1> 배관재질의 온도에 따른 보정계수

| 온도 재질 |

482 ℃이하 (900 ℉ 이하) |

510 ℃ (950 ℉) |

538 ℃ (1000 ℉) |

566 ℃ (1050 ℉) |

593 ℃ (1100 ℉) |

621 ℃ (1150 ℉) |

649 ℃ (1200 ℉) |

677 ℃이상 (1250 ℉ 이상) |

| 페라이트강 | 0.4 | 0.5 | 0.7 | 0.7 | 0.7 | 0.7 | 0.7 | 0.7 |

| 오스테 나이트강 |

0.4 | 0.4 | 0.4 | 0.4 | 0.5 | 0.7 | 0.7 | 0.7 |

| 니켈합금 및 다른재질 |

0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | 0.5 | 0.7 |

* 1) Y 값은 보간법에 의해 구하며 주철 및 비철금속 재료의 Y 값은 0.4이다.

2) D0/t 값이 6보다 작은관에 대하여 482 ℃ 이하 온도에서 설계된 페라이트강 및 오스테나이트강의 Y값은 아래와 같이 구한다.

Y = Di / (Di + D0) 여기서 Di : 배관의 안지름(mm)

<표 2> 이음이 있는 배관의 용접이음 계수

| 이 음 형 태 | 용접이음 계수 |

| o 전기 또는 가스 용융용접 - 용가재를 사용한 한쪽면 맞대기 용접 - 용가재를 사용하지 않는 한쪽면 맞대기 용접 - 용가재 사용유무에 관계없이 양쪽면 맞대기 용접 - 용가재 사용유무에 관계없이 한쪽면 또는 양쪽면 맞대기 용접의 100 % 방사선 투과시험 검사를 할 경우 o 전기 저항 용접 |

0.8 0.85 0.90 1.00 0.85 |

5.1.2 외압을 받는 직관부의 최소허용두께계산 방법

외압을 받는 직관부의 두께는 다음의 절차에 따라 구한다.

(1) D0/t ≥ 10일 경우

(가) t 의 값을 가정하고, L / D0 및 D0 /t 를 구한다.

여기서 L : 강화테 사이의 직관부 길이(mm)

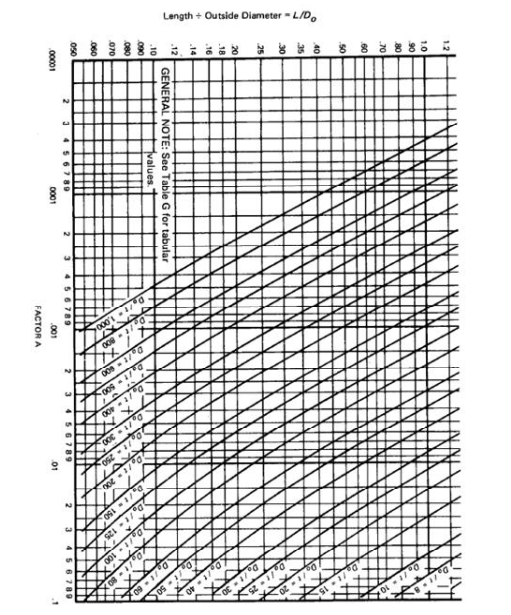

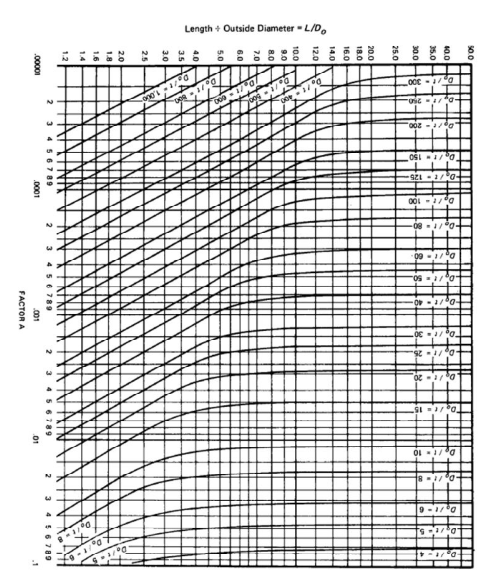

(나) (가)호에서 구한 L / D0 의 값을 <그림 1>의 세로축에서 찾는다.

L / D0 의 값이 50보다 큰 경우에는 L / D0 = 50의 값을 사용한다.

L / D0 의 값이 0.05보다 작을 경우에는 L / D0 = 0.05의 값을 사용한다.

(다) (가)호에서 구한 D 0 /t 의 값에 대한 선까지 수평으로 이동한다. D0 /t의 중간값에 대해서는 보간법을 사용하고, 이 교점으로부터 아래 방향으로 수직이동하여 계수 A 의 값을 구한다.

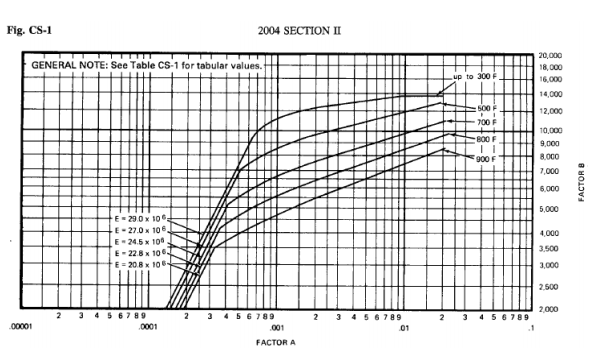

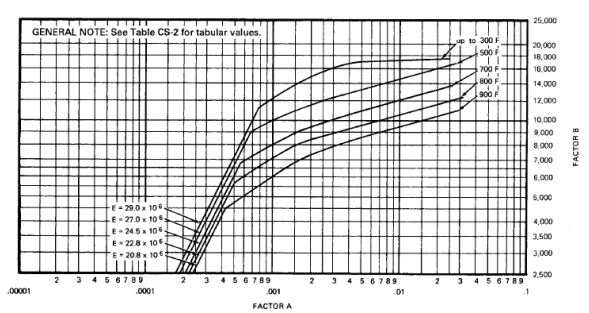

(라) (다)호에서 계산된 A 의 값을 <그림 2>의 해당 재료에 대한 도표의 가로축에서 찾는다. 도표의 A값에서 설계온도에 따른 각각의 탄성 계수선에 수직교차선을 그린다. 특정한 설계온도에 대해서 2개의 인접한 탄성계수선 사이에 놓인 B의 값을 결정하기 위해서는 선형보간법을 이용하거나 다른 합리적인 보간법을 이용할 수 있다.

(마) (라)호에서 구한 교점으로부터 오른쪽으로 수평이동하여 계수 B 의 값을 구한다.

(바) 〈식 3〉 을 이용하여 최대허용 외부사용압력 P a 의 값을 계산한다.

Pa =4B/3( D0 /t) -------------------------------------------------------------------(3)

(사) A 의 값이 해당 재료/온도 곡선의 왼쪽을 벗어나는 경우에는 〈식 4〉를 이용하여 Pa 의 값을 계산할 수 있다.

Pa =2AE/3( D0 /t) ------------------------------------------------------------------(4)

(아) (바)호 또는 (사)호에서 계산된 Pa 의 값과 P 를 비교한다. Pa 의 값이 P 보다 작으면 보다 큰 t 의 값을 선택하여 Pa 의 값이 P 와 동일하거나 이상이 될 때까지 t 값을 증가하여 두께계산을 반복한다.

(2) D0 /t < 10 일 경우

(가) (1)호에서와 같은 절차를 이용하여 B의 값을 구한다. D0/t 의 값이 4보다 작은 경우에는 계수 A의 값을 〈식 5〉을 이용하여 계산할 수 있다.

A = 1.1/( D0 /t)2 --------------------------------------------------------------------(5)

(나) (가)호에서 얻은 B의 값을 가지고 〈식 6〉 을 이용하여 Pa1의 값을 계산한다.

Pa1 = [ 2.16/(D0/t) - 0.0833] B -----------------------------------------------------------(6)

(다) 〈식 7〉 을 이용하여 Pa2의 값을 계산한다.

Pa2= 2S/(D0/t)*[1-1/D0/t] --------------------------------------------------------------(7)

여기서 S 는 해당 재료의 설계 온도에서의 최대 허용응력값의 1.5배, 또는 설계온도에서의 재료의 항복강도의 0.9배 중에서 작은 값이다.

(라) (나)호에서 계산된 Pa1의 값 또는 (다)호에서 계산된 Pa2 의 값 중에 서 더 작은 값을 최대허용 외부사용압력 Pa 로 사용하여야 한다.

Pa와 비교해서 Pa 가 P 보다 작으면 보다 큰 t의 값을 선택하여 Pa의 값이 P 와 같거나 이상이 될 때까지 설계절차를 반복한다.

5.2 곡관부 두께 계산

(1) 곡관부의 관의 굽힘이 완료된 어느 부위에서도 관의 최소두께는 5.1항에서 구한 직관부의 최소허용두께보다 작아서는 안 된다.

(2) 곡관을 만들 때 곡관외곽부의 얇아짐에 대해 보상을 위해 <별표 2>에 나 타난 여유값을 적용한다. 다만, 배관지름은 호칭지름을 사용하며, t m은 5.1항에서 구한 값을 적용한다.

<표 3> 굽힘 반지름에 따른 곡관부 최소 두께

| 굽힘 반지름 | 최소 두께 |

| 배관지름의 6배 이상 배관지름의 5배 배관지름의 4배 배관지름의 3배 |

tm의 1.06배 tm의 1.08배 tm의 1.14배 tm의 1.25배 |

6. 배관두께 검사

배관두께 검사는 <별지그림 1>에 제시된 절차에 따른다.

6.1 검사대상 배관 선정

검사결과를 분석하여 공정배관 계장도(P&ID, Piping and Instrumentation Diagram)로부터 검사대상 배관을 선정한다.

6.2 도면 준비

(1) 검사해야 할 배관의 3차원 도면(Isometric Drawing)을 작성한다.

(2) 검사대상 배관은 공정별 유종별로 분류하여 준비한다.

(3) 3차원 도면상에 엘보우, 티 등을 위주로 검사번호를 부여한다.

(4) 유체흐름방향으로 일련번호를 부여하되 주 배관으로부터 번호를 부여한 후 분기 배관에 번호를 부여한다.

6.3 검사 위치 선정

(1) 한 부위에 집중되지 않도록 하며, 배관 내에서 부식, 유속이 큰 곳, 기액상 변화, 유체의 정체 등으로 두께감소가 동일 배관계 보다 심할 것으로 예상되는 아래와 같은 장소를 선정한다.

(가) 유체흐름이 급격히 변화하는 부위 또는 압력변화가 심한 부위

- 유량· 압력조절밸브 전·후단

- 오리피스 후단

- 스팀트랩 후단

(나) 2상 유체 흐름 부위

- 스팀·응축수 배관

(다) 이물질이나 촉매 등에 의한 와류가 발생하는 부위

(라) 정상 운전시 유체흐름 없이 정체되는 부위

- 벤트, 드레인 배관

(마) 주입 노즐 부위

(바) 부식 가능성이 높은 부위

(사) 응축 부식 심화 부위

- 내부 응축을 유발시키는 지지대 부위

(아) 계장 배관 부위

(2) 현장 확인 후 검사할 곳을 선정한다.

(3) 검사 위치가 선정되면 검사지점을 배관 단면상의 시계방향으로 90°, 180°,270° 및 360° 지점 4곳에 대하여 실시한다.

(4) 검사 시 취약부위가 발견되면 인근부위를 집중 검사한다.

6.4 검사방법 선정

(1) 배관의 재질, 유체의 특성, 배관의 파손기구 등 공정상 특성을 고려하여 검사방법을 결정한다.

(2) 위험기반검사(RBI : Risk based inspection) 기법을 활용하여 각 배관의 위험도에 근거하여 검사방법을 선정할 수 있다.

6.5 검사방법 종류

설치된 배관의 정밀한 두께 검사하기 전에 통상적으로 제일 많이 사용하는 방법은 육안검사이며, 그 후에 배관두께와 용접부위 검사를 실시한다.

(1) 육안에 의한 검사 주요 항목

(가) 배관 외부의 부식, 변형 및 파손여부

(나) 보온재 상태

(다) 도장 상태

(라) 배관 지지대 이탈 및 부식상태

(마) 신축이음 상태 및 플랜지 체결상태

(2) 배관두께 검사방법

(가) 초음파 탐상시험

(나) 방사선 투과시험

(3) 용접부위 검사 방법

(가) 초음파 탐상시험

(나) 방사선 투과시험

(다) 자분탐상 시험

(라) 침투탐상 시험

(마) 열탐상 시험

(바) 압력 시험

6.6 검사

배관의 비파괴검사에 관한 사항은 KOSHA GUIDE D-10-2012(화학설비 배관 등의 비파괴검사 및 열처리에 관한 기술지침)에 따른다.

6.7 잔여수명 결정

아래와 같은 방법에 의해 부식율을 계산하고 예측 잔여수명을 결정한다.

* 부식률(mm/year) : (사용두께 -측정두께)/사용연수 또는, (금번측정두께 - 전번측정두께)/검사기간

*예측 잔여수명(년) : (측정두께 - 최소요구두께)/부식율

6.8 검사주기 결정

(1) 6.7항의 잔여수명에 대한 배관의 검사주기는 <표 4>를 적용한다.

<표 4> 예측 잔여수명별 검사주기

| 예측 잔여 수명 | 검사주기 |

| 5년 이상 | 2년 |

| 2년~5년 | 1년 |

| 1년~2년 | 6개월 |

| 1년 미만 | 즉시교체 |

(2) 특별히 부식상태가 심해지는 경우에는 위의 검사주기와 관계없이 검사주기를 단축하여 실시한다.

6.9 기록 및 보관

(1) 검사 및 판정결과는 <별지서식 1>의 배관두께 검사 기록지에 기록·유지한다.

(2) 배관검사결과의 필름은 공정별로 분류하여 다음 검사 시점까지 보관한다.

<그림 1> 외압을 받는 배관의 L / D 0 및 A 값 도표

<그림 1> 외압을 받는 배관의 L / D 0 및 A 값 도표

최소항복강도가 24,000 psi ~ 30,000 psi인 탄소강 또는 저합금강

최소항복강도가 30,000 psi 이상인 탄소강 또는 저합금강

<그림 2> 외압을 받는 배관의 A 에 대한 B 값의 도표

<별표 1>

한국산업표준(KS)와 미국재료시험학회(ASTM)의 배관 치수 비교표 [단위 : ㎜]

<별지서식 1>

배관 두께 검사 기록지

<별표 2>

배관재질별 제작공차 여유

<별지그림 1>

배관두께 검사 절차

[첨부자료] 배관두께 계산 및 검사 기술지침(M-115-2013)

'산업안전' 카테고리의 다른 글

| 안전밸브 등의 배출용량 산정 및 설치 등에 관한 기술지침(D-18-2020) (0) | 2021.07.10 |

|---|---|

| 배관계통의 공정설계에 관한 기술지침(D-52-2013) (0) | 2021.07.09 |

| 배관재질 선정에 관한 기술지침(D-41-2017) (0) | 2021.07.09 |

| 플랜지 및 개스킷 등의 접합부에관한 기술지침(D-9-2016) (0) | 2021.07.09 |

| 화학물질의 유해성․ 위험성 분류 지침(W-16-2020) (0) | 2021.07.09 |