ㅇ 관련규격

- NACE RP0294-94 : Design, Fabrication, and Inspection of Tanks for the Storage of Concentrated Sulfuric Acid

and Oleum at Ambient Temperatures

ㅇ 관련 법규․규칙․고시 등

- 산업안전보건기준에관한규칙 제225조(위험물질 등의 제조 등 작업 시의 조치) 및 제256조(부식방지)

진한황산 및 발연황산 저장탱크의 공정설계에 관한 기술지침(D-38-2012)

1. 목적

2. 적용범위

3. 용어의 정의

4. 설계

5. 탱크 설계

6. 제작 및 설치

7. 방유제

8. 세안․ 세척 시설 및 보호구 비치

1. 목적

이 지침은 산업안전보건기준에관한규칙(이하 “안전보건규칙”이라 한다) 제225조(위험 물질 등의 제조 등 작업시의 조치) 및 제256조(부식방지)의 규정에 의하여 부식성물질인 진한황산 및 발연황산을 액체상태로 저장하는 상압저장탱크의 공정설계에 필요한 사항을 정하여 황산저장탱크에서의 다양한 형태의 부식으로 인한 폭발 및 부식성 물질의 누출예방을 위한 기술지침을 정함을 목적으로 한다.

2. 적용범위

이 지침은 안전보건규칙 별표 1(위험물질의 종류) 제6호의 부식성물질중 온도 40 ℃ 이하의 진한황산 및 발연황산을 저장하는 금속재질로 제작된 상압저장탱크에 적용하며 탱크내부를 라이닝(Lining) 처리한 경우에는 적용하지 아니한다.

3. 용어의 정의

(1) 이 지침에서 사용하는 용어의 정의는 다음과 같다.

(가) “진한황산”이라 함은 농도 70 % 이상의 황산을 말한다.

(나) “발연황산(Oleum)”이라 함은 무수황산에 삼산화황이 추가로 용해되어 있는 황산을 말한다.

(다) “수 소 취 성 ”이 라 함 은 탄 소 강 이 수 소 에 의 하 여 부 풀 음 (Blistering) 또는 물러짐(Embrittlement)등의 현상이 일어나는 것을 말한다.

(라) “킬드강(Killed carbon steel)"이라 함은 실리콘이나 알루미늄 등으로 산소를 완전히 제거(Deoxidation)시킨 탄소강을 말한다.

(2) 기타 이 지침에서 사용하는 용어의 정의는 이 지침에서 특별히 규정하는 경우를 제외하고는 산업안전보건법, 동법 시행령, 안전보건규칙 및 고시에서 정하는 바에 따른다.

4. 설계

4.1 설계기준

(1) 진한황산 및 발연황산 저장탱크의 설계압력 및 온도는 KOSHA GUIDE “상압저장탱크의 공정설계 기술지침”에 따른다.

(2) 황산저장탱크의 옆판의 최소 두께를 계산할 때에는 황산의 비중을 2로 적용한다.

4.2 재질

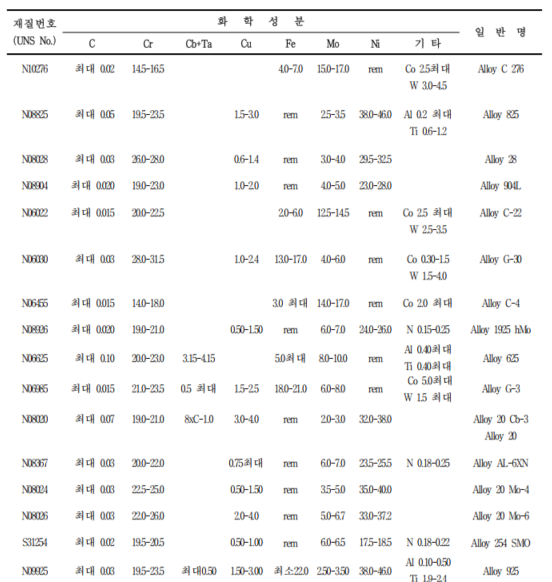

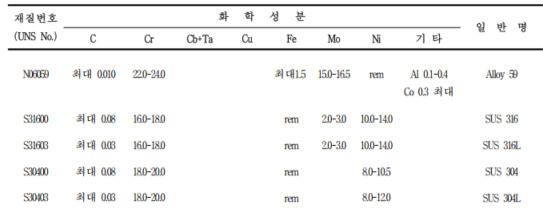

(1) 황산저장탱크 및 그 부속설비의 재질로는, 가장 낮은 사용온도에서 충분한 노치 충격강도(Notch impact strength)를 갖고 있는 킬드강 이상의 재질을 사용하는 것이 좋다. 다만, 탄소강 재질은 농도 80~88 % 및 99.5~100.5 % 사이의 황산저장탱크 재질로 적절하지 않으므로 <표 1>을 참고하여 합금강 재질을 선정하며, 재질번호에 따른 재질의 명칭 및 그 조성은 <부록>과 같다.

(2) 탄소강 또는 저합금강 재질을 사용하는 경우에는 수소취성의 위험이 있기 때문에 최대 인장강도가 620 ㎫(6326 ㎏f/㎠)을 초과하는 재질을 사용하여서는 아니 된다.

(3) 탄소강 재질 또는 합금강 재질의 용접부위의 경도는 약 240 브리넬 경도 이하로 유지하여야 한다. 다만, 브리넬 경도가 240을 초과하는 경우에는 용접부위를 후열 처리하여 용접부위 경도를 240 이하로 유지하여야 한다.

<표 1> 황산농도별 합금강 재질 선택기준 주1)

| 일반명칭(재질 번호) 주2) | 황산의 농도(%) |

| 합금강 254 SMO(S31254), 합금강 C 276(N10276), 합금강 AL-6XN(N08367), 합금강 20 Mo-4(N08024) 합금강 20 Mo-6(N08026), 합금강 825(N08825), 합금강 28(N08028), 합금강 904L(N08904), 합금강 C-22(N06022), 합금강 G-30(N06030), 합금강 C-4(N06455), 합금강 1925 hMo(N08926), 합금강 625(N06625), 합금강 G-3(N06985), 합금강 20 Cb-3, 합금강 20(N08020), 합금강 925(N09925), 합금강 59(N06059) |

70 ~ 100.5 주3) |

| SUS 316(S31600), SUS 316L(S31603) | 90 ~ 100.5 |

| SUS 304(S30400), SUS 304L(S30403) | 93 ~ 100.5 |

주1) 온도 40 ℃ 이하의 진한황산 및 발연황산 저장탱크에 적용

주2) 괄호안의 재질번호는 UNS(Unified numbering system for metal and alloyes) 번호를 의미함

주3) 황산농도 100.5%는 2%의 발연황산으로, 황산과 발연황산의 농도는 다음과 같은 관계식으로 환산함.

Y = 100 + 0.225X (Y : 황산농도, X : 발연황산 농도)

(4) 발연황산과 회주철(Gray cast iron)이 접촉하게 되면 균열이 발생하므로 발연황산을 저장 또는 취급하는 기기의 재질로 회주철을 사용하여서는 아니된다.

(5) 탄소강은 농도가 70% 이하인 황산과 접촉하면 심하게 부식되고 수소가 발생되므로 진한황산저장탱크에 물이 들어가지 않도록 하여야 한다.

(6) 황산저장탱크 및 그 부속설비에서 철 성분에 의한 오염이 문제되는 경우에는 황산저장탱크 내부에 적절한 재질로 피복하여 사용한다.

(7) 농도 93~98 %의 황산저장탱크에는 양극부식을 적용하여 탄소강 재질의 부식속도를 줄일 수 있다.

(8) 가스킷 재질로는 폴리테트라플루오로에틸렌(PTFE) 또는 불소 성분이 함유된 고무수지를 사용한다.

4.3 부식 여유

탄소강 재질을 사용하는 경우에는 <표 2>의 부식여유를 고려하여 제작하는 것이 좋다. 다만, 페놀수지 등 내피복을 한 경우는 그러지 아니한다.

<표 2> 탄소강 재질의 부식여유

| 황산분류 | 부식 여유(㎜) |

| 진한황산 | 6.0 |

| 발연황산 | 3.0 |

4.4 내부 부식

(1) 진한황산은 대기중의 수분을 흡수하거나, 빗물이 탱크안으로 침투하거나 탱크내부 청소를 잘못하여 묽은황산으로 희석되면 탄소강 재질의 부식을 촉진시킨다.

따라서 황산저장탱크의 통기설비 기능을 향상시켜 수분의 유입을 차단 되도록 한다.

(2) 용접이 불량한 경우에는 용접 부위에서 부식이 발생하며, 이런 부식부위를 통하여 황산과 습기가 접촉하여 내부 부식이 진행된다.

(3) 철판의 밀 스케일(Mill scale)은 부식을 촉진시키므로 황산과 접촉하기 전에 밀스케일을 제거한다.

(4) 지붕에 설치된 수평 맨홀 및 노즐, 탱크 상부, 탱크 내부의 기울어진 면, 기울기가 있는 배관 등에서는 수소취성에 의한 부풀음 현상이 발생할 수 있다.

(5) 황산저장탱크의 인입 및 출구 측 부위에서는 침식 및 부식이 발생할 수 있다.

4.5 외부부식

(1) 보온 처리된 황산저장탱크는 수분의 침투로 인하여 보온재 밑 부분에서 부식이발생한다.

(2) 보온재 지지링, 노즐, 맨홀, 지붕과 옆판의 용접 부위, 지붕 및 옆판의 부속물들은 보온재 밑 부분에서의 부식이 심하다.

5. 탱크 설계

5.1 인입 노즐

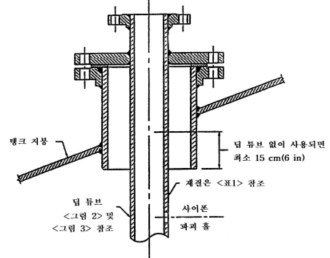

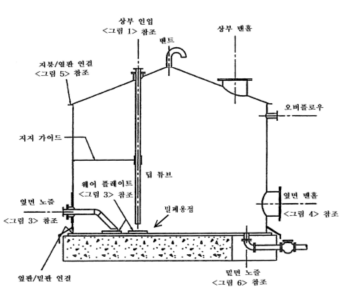

(1) 황산저장탱크의 상부에 인입 노즐을 설치하는 경우에는 <그림 1>과 같이 탱크 안으로 최소한 15 ㎝ 들어가도록 설치한다.

(2) 황산저장탱크의 상부에 인입 노즐을 설치하는 경우에는 지붕 중앙가까이 설치하여 양 옆판의 부식을 최소화한다.

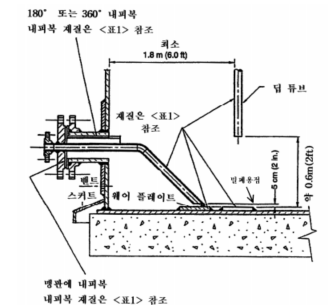

(3) 황산저장탱크의 지붕 중앙 가까이 인입 노즐을 설치할 수 없는 경우에는 <그림 2>와 같이 인입 노즐을 가급적 옆판으로부터 멀리 설치하고 탱크 밑판의 웨어 플레이트(Wear plate)로부터 60 cm 까지 인입 배관이 내려오도록 하며(<그림 3> 참조) 사이폰 방지를 위한 설비를 설치한다.

5.2 출구 노즐

(1) 황산저장탱크의 출구 노즐은 탱크의 옆판 또는 밑판에 설치한다.

(2) 황산저장탱크의 출구 노즐에 연결된 출구 배관에는 탱크 가까이 출구 밸브를 설치한다.

(3) 출구 밸브 전에 엘보우를 설치하는 경우에는 곡율 반경이 큰 것을 사용한다. 이 경우 엘보우의 두께는 출구 밸브 후단에 설치한 배관의 두께보다 3㎜ 더 두꺼운 것을 사용하는 것이 좋다.

5.3 통기설비

(1) 황산저장탱크의 통기설비는 탱크의 최상부에 설치하여 수소가 탱크내에 갇혀 있지 않도록 한다.

(2) 통기설비는 수분의 유입이 최소화되도록 설계하여야 하며, 필요한 경우 황산저장 탱크에 질소 봉입 시설을 설치하거나 또는 황산저장탱크의 대기 벤트 배관에 탈습제(데시칸트)를 설치한다.

5.4 맨홀 및 노즐

(1) 황산저장탱크에 접근이 용이하도록 맨홀을 설치한다.

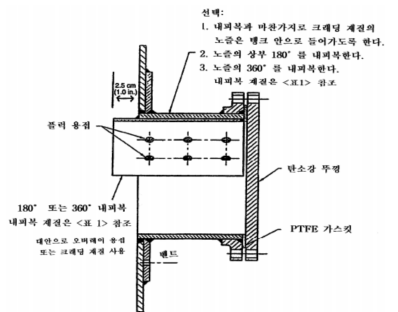

(2) 노즐이 옆판에 설치되어 있는 경우에는 수소 부풀음 현상을 방지할 수 있도록 노즐의 도출 부위를 <그림 3> 및 <그림 4>와 같이 황산에 견딜 수 있는 재질(<표 1> 황산농도별 합금강 재질 선택기준 참조)을 사용하여 상부 180° 또는 360° 돌아가면서 탱크 옆판 보다 25 ㎜ 탱크 안쪽으로 들어가도록 내피복 하거나 또는 크래딩 재질을 사용한다.

5.5 웨어 플레이트

고정식지붕탱크인 경우, 인입 및 출구 배관 바로 밑 부분의 탱크밑판에 웨어 플레이트를 밀폐(Seal) 용접한다(<그림 2> 및 <그림 3> 참조).

5.6 탱크의 지붕

(1) 황산저장탱크의 지붕은 자체적으로 지지될 수 있어야 하며 지붕의 지지 거더는 외부에 설치하여야 한다. 다만, 탱크의 지름이 큰 경우에는 내부 지지대를 사용할 수 있다.

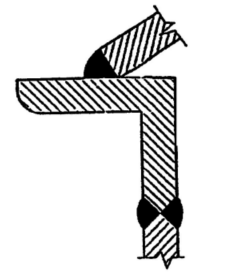

(2) 황산저장탱크의 옆판과 지붕을 용접하는 경우에는 지붕이 이탈되기 쉽도록 <그림 5>와 같이 완전하게 용접하지 않는다.

5.7 가열설비

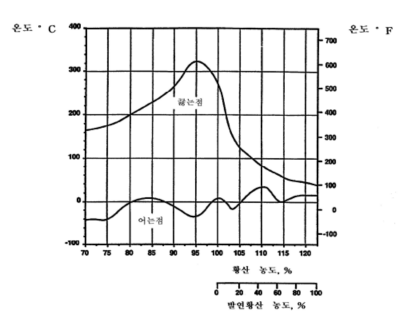

농도에 따른 황산의 어는점(<그림 6> 참조)을 고려하여 필요한 경우 적절한 가열설비를 설치한다.

5.8 액면계측장치

(1) 황산저장탱크에는 관형유리액면계(Tubular gage glasses)를 제외한 차압(Differential pressure)식 액면계, 초음파(Sonar)식 액면계, 방사선(Radiation)식 액면계, 정전용량 (Capacitance)식 액면계 또는 부유(Float)식 액면계를 설치한다.

(2) 황산과 접촉하는 부위에는 316 스테인레스스틸, 합금강 20(Alloy 20) 또는 폴리테트라플루오로에틸렌 내피복 재질의 액면계를 사용한다.

5.9 배관 및 밸브

(1) 황산배관 재질은 황산의 유속과 농도에 따라 달라진다. 일반적으로 상온에서 황산 배관의 설계 유속 기준은 다음과 같다.

(가) 탄소강 : 0.3~0.9 ㎧

(나) 304 및 304L 스테인레스스틸 : 0~1.8 ㎧

(다) 316 및 316L 스테인레스스틸 : 0~2.4 ㎧

(라) 합금강(Alloy) 20 : 0~6.0 ㎧

(마) 폴리테트라플루오로에틸렌 내피복배관 : 0~15.0 ㎧

(2) 농도 70% 이상인 황산취급 배관에는 일반적으로 합금강 20(Alloy 20) 재질의 플러그(Plug) 밸브 또는 볼(Ball) 밸브를 사용한다.

6. 제작 및 설치

6.1 탱크 밑판 두께

탄소강 재질의 탱크 밑판 최소 두께는 13 ㎜ 로 한다.

6.2 용접

(1) 모든 노즐 및 맨홀의 용접은 완전 용입 되도록 용접하여야 하며 탱크의 내부 및 외부에서 양면 용접하여야 한다.

(2) 모든 맞대기 용접은 철판의 두께에 따라 완전히 용입 되도록 하여야 한다. 가능하면 이중 맞대기 용접을 한다.

(3) 탱크의 밑판은 맞대기 용접을 한다. 겹치기 용접은 탱크 밑판의 제작에 적용해서는 아니된다.

(4) 탱크의 지붕은 맞대기 용접 또는 겹치기 용접을 한다.

(5) 탱크의 밑판과 옆판은 완전 용입 되도록 용접하며 작은 보강판을 사용하여 양쪽에서 용접한다.

6.3 비파괴검사

모든 용접부위에 대하여 비파괴 검사를 실시한다.

7. 방유제

(1) 황산저장탱크에는 KOSHA GUIDE “방유제 설치에 관한 기술지침”에 따라 방유제를 설치한다.

(2) 방유제 내부는 내산 처리한다.

(3) 펌프 주위에는 소량의 황산이 누출되더라도 주변으로 확산되는 것을 방지할 수 있도록 내산 처리된 확산 방지턱을 설치하고 그 내부는 내산 처리한다.

(4) 방유제 내에는 배수 펌프를 설치하여 방유제 내의 우수를 처리할 수 있어야 한다.

8. 세안․ 세척 시설 및 보호구 비치

(1) 황산저장탱크 주위에는 세안 및 세척 시설을 설치한다.

(2) 세안 및 세척에 사용된 물이 황산 저장탱크로 향하지 않도록 한다.

(3) 황산저장탱크 주위에는 적절한 개인 보호구를 설치한다.

<부록> 재질번호에 따른 재질의 명칭 및 그 조성

<그림 1> 상부 인입노즐

<그림 2> 고정식지붕탱크

< 그림 3> 고정식지붕탱크-측면

<그림 4> 옆면 맨홀

<그림 5> 지붕 및 옆판의 용접

<그림 6> 황산 및 발연황산의 어느점/끓는점

[첨부자료] 진한황산 및 발연황산 저장탱크의 공정설계에 관한 기술지침(D-38-2012)

'산업안전' 카테고리의 다른 글

| 용접방화포 등의 성능 및 설치기준에 관한 기술지침(F-4-2021) (0) | 2022.11.03 |

|---|---|

| 인력운반 작업 위험성평가에 관한 기술지침(M-35-2012) (0) | 2022.11.02 |

| 용해로의 설치 및 유지보수에 관한 기술지침(P-143-2014) (0) | 2022.10.28 |

| 지하매설물 굴착공사 안전작업 지침(C-37-2011) (0) | 2022.10.25 |

| 압축공기의 안전한 사용에 관한 기술지침(G-17-2017) (0) | 2022.10.19 |